PA2200粉末選擇性激光燒結工藝參數優化

劉 凱,付 婷,曾良才,王海均

(1. 武漢科技大學機械自動化學院,湖北 武漢,430081; 2. 武漢職業技術學院機電工程學院,湖北 武漢,430074)

選擇性激光燒結(selective laser sintering,SLS)已成為3D打印的主流技術,在燒結過程中,激光功率、掃描間距、掃描速率、預熱溫度和打印層厚等工藝參數會影響成形件的尺寸精度和力學性能[1-3],所以工藝參數的合理設置至關重要。3D打印的常見基體材料有聚酰胺(PA,又稱尼龍)、聚苯乙烯(PS)、聚氨酯(PU)、聚丙烯(PP)等高分子聚合物,不同基體材料的成形工藝參數優化是相關領域的研究熱點。薄夫祥等[4]采用試驗設計法(DOE)得到PS 粉末的SLS最優工藝參數及各參數的影響重要度。宋娟等[5]針對PS粉末SLS成形件強度較低的問題,采用機械混合法制備PS/苯乙烯-丁二烯-苯乙烯嵌段共聚物(SBS)/納米CaCO3復合粉末,通過單因素試驗分析了SLS 工藝參數對成形件彎曲強度的影響。張紅兵等[6]對PS/GF復合粉末SLS成形件的彎曲強度進行了試驗研究,采用正交試驗和方差分析法優化分層厚度、掃描間距和掃描速度等工藝參數。楊來俠等[7]對PS/PET/GF復合粉末進行SLS工藝參數優化,得到了分層厚度、掃描間距和掃描速度的最優組合。鄢然等[8]采用響應面法優化PS粉末SLS成形工藝參數,考察激光功率、掃描間距、單層厚度、掃描速度以及它們的交互作用對成形精度的影響。羅兵等[9]研究了激光功率對選擇性激光燒結PA12的密度和絕緣性能的影響。師平等[10]、李曉茸等[11]研究了激光功率、掃描速度、分層厚度和預熱溫度對PA6成形件拉伸性能的影響規律。朱飛等[12]分析了粉末老化對PA2200選擇性激光燒結成形件拉伸性能的影響。

PA2200材料因其熔融黏度低、熱性能好以及機械性能優良等特性,常應用于高強度零件、承重零部件等,是SLS的典型成形材料,也是采用SLS技術打印功能件的最優材料之一,但目前對PA2200粉末SLS工藝參數優化的研究相對不足,評價指標缺少依據。基于此,本文以PA2200粉末為研究對象進行激光燒結試驗,探討激光功率、掃描間距和掃描速率對成形件尺寸精度及彈性模量的影響,利用全面試驗設計法得出最優的工藝參數組合,以期為PA2200材料SLS工藝參數的選擇提供依據并為聚酰胺復合新材料的開發提供參考。

1 試驗

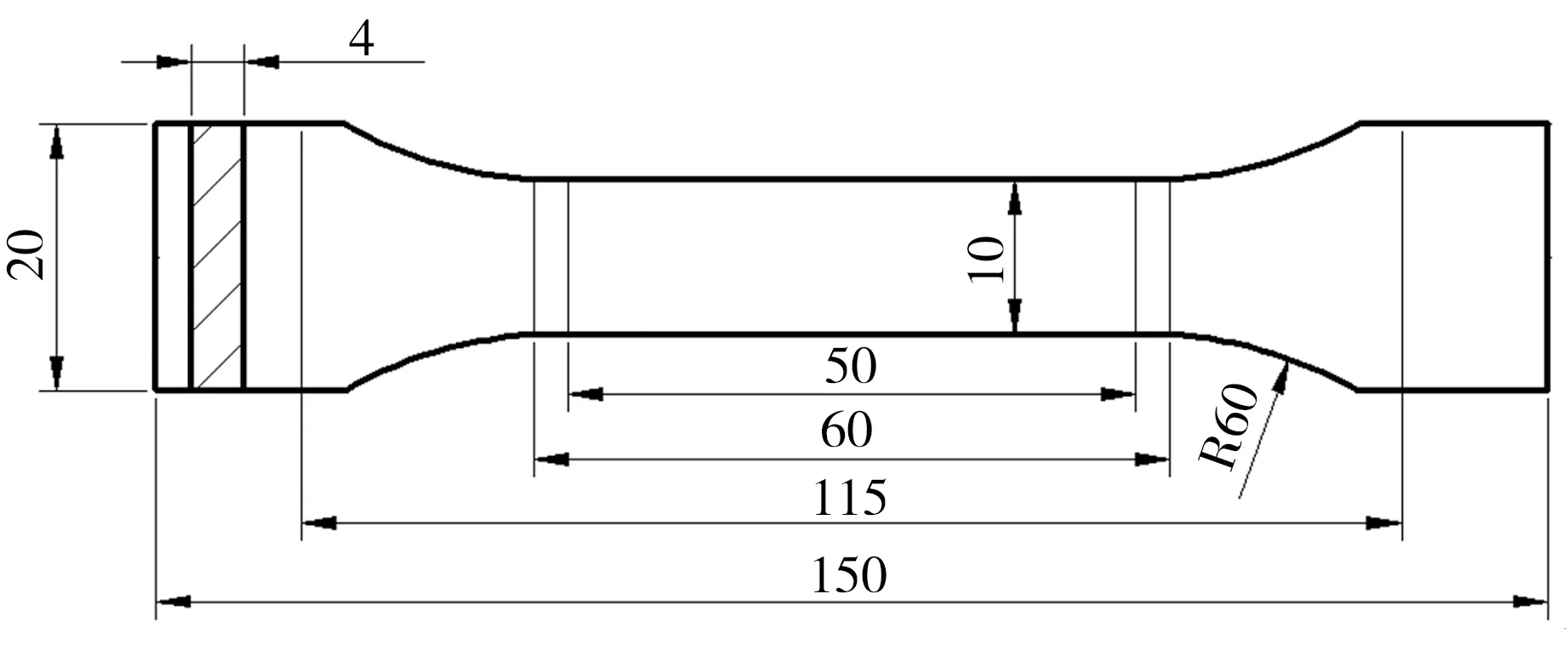

試驗材料選用平均粒徑為60 μm 的PA2200粉末,購自德國易歐司光電技術有限公司(EOS),其外觀呈白色粉末狀,試驗中新粉和回用粉末的混合比例為1∶1。試驗設備為EOS P396選擇性激光燒結快速成形機。根據《塑料拉伸性能的測定》(GB/T 1040—2006),采用標準型1B型試樣,如圖1所示。

圖1 試樣結構及尺寸(單位:mm)

激光燒結快速成形工藝參數:預熱溫度168 ℃,打印層厚0.12 mm,激光功率選擇30、40、50 W3個等級,掃描間距選擇0.3、0.4、0.5、0.6 mm4個等級,掃描速率選擇3000、4000、5000 mm/s3個等級。針對激光功率、掃描間距和掃描速率的優化,采用全面試驗設計方法,因此一共有3×4×3=36組參數配置,每組打印5個樣件。

尺寸精度測試:采用數顯游標卡尺對成形件的總長(L=150 mm)、端部寬度(W=20 mm)和厚度(d=4 mm)進行測量,每組試驗的5個試樣取平均值,通過相對偏差φ來評價成形件的尺寸精度,如下式:

(1)

式中:A和A0分別為成形件的實際尺寸和理論尺寸,mm。

彈性模量測試:在電子萬能力學試驗機上對每組試驗的5個成形件分別進行彈性模量測試,結果取平均值。

2 結果與討論

2.1 激光功率對成形件尺寸精度和彈性模量的影響

激光功率影響粉末吸收能量的多少。一般來說,激光功率較小時,粉末吸收能量不足,成形件比較松散、致密性較差,導致其尺寸偏差較大、力學性能差;激光功率增加時,粉末吸收能量增加,成形件致密性提高、尺寸偏差減小,但是過高的激光功率容易導致成形件發黃、發硬,加工成本也比較高。

1)激光功率對成形件尺寸精度的影響

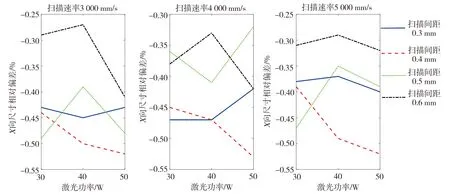

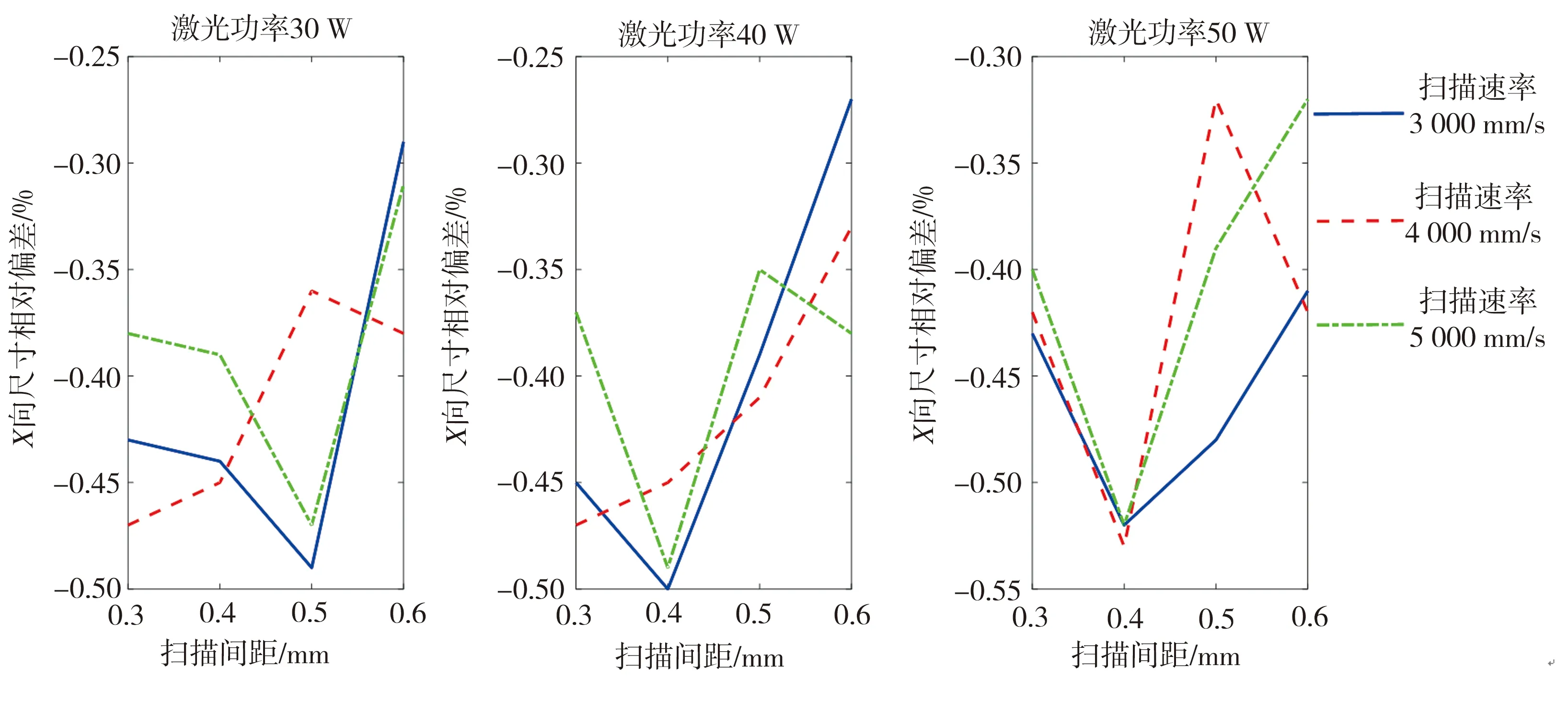

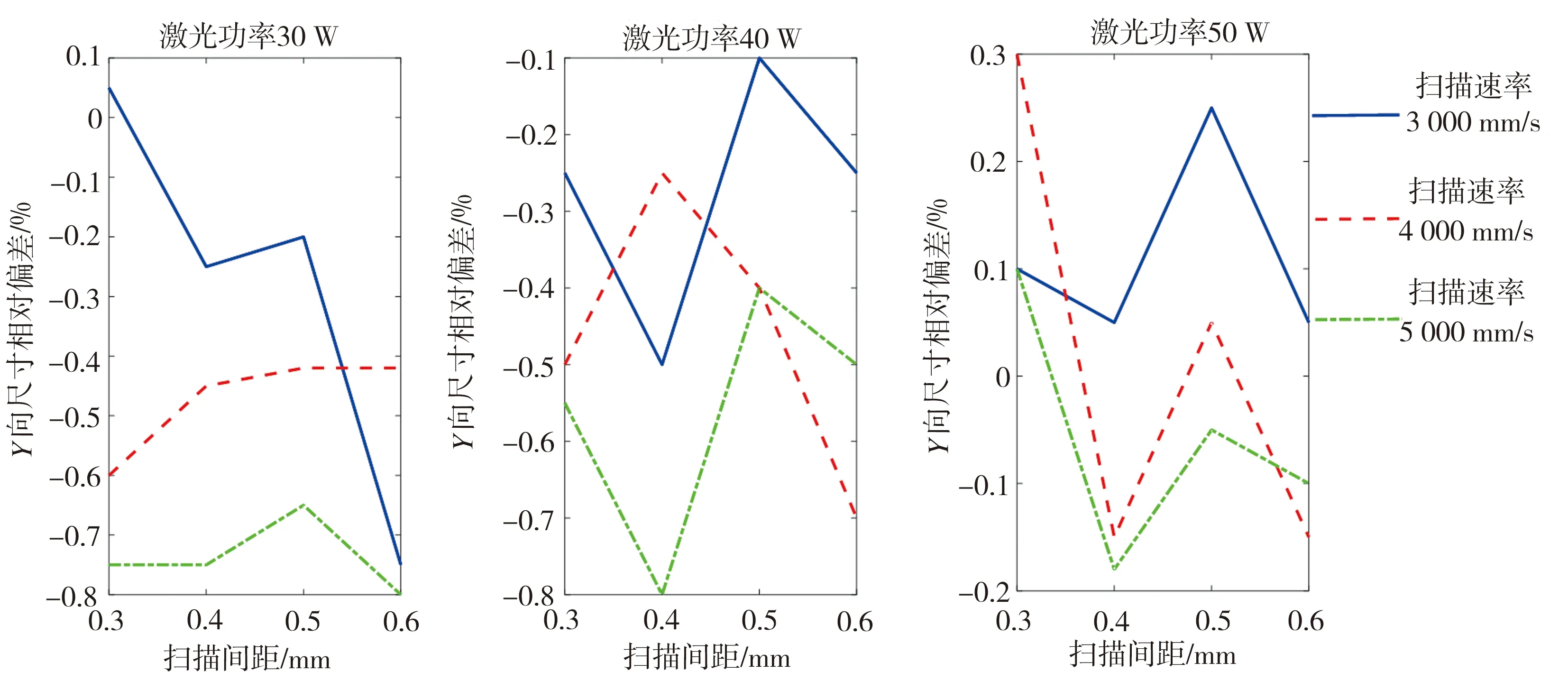

圖2所示為掃描間距和掃描速率一定的條件下,激光功率的變化對PA2200粉末成形件X(總長)、Y(端部寬度)、Z(厚度)3個方向上尺寸精度的影響。

(a)X向尺寸精度

(b)Y向尺寸精度

(c)Z向尺寸精度

從圖2(a)可以看出,X向尺寸相對偏差均為負值。在12組試件中,當激光功率由30 W增至40 W時,6組(占50%)試件的X向尺寸相對偏差向零點趨近;當激光功率由40 W增至50 W時,9組(占75%)試件的X向尺寸相對偏差遠離零點。激光功率40 W是影響X向尺寸精度的一個轉折點。

從圖2(b)可以看出,Y向尺寸相對偏差有正有負,但負值較多。當激光功率由30 W增至40 W時,8組(占66.7%)試件的Y向尺寸相對偏差向零點趨近;當激光功率由40 W增至50 W時,所有試件的Y向尺寸相對偏差均由負值向零點趨近,其中6組(占50%)試件的Y向尺寸相對偏差繼續增大而遠離零點。可以推知,激光功率在40~50 W之間會有一個最佳值。

從圖2(c)可以看出,Z向尺寸相對偏差大多為正值。當激光功率由30 W增至40 W時,有10組(占83.3%)試件的Z向尺寸相對偏差向零點趨近;當激光功率由40 W增至50 W時,只有3組(占25%)試件的Z向尺寸相對偏差向零點趨近,所以從Z向尺寸精度的角度出發,激光功率的最優值在40 W附近。

另外,由圖2可以看出,成形件X、Y向尺寸精度明顯高于Z向尺寸精度,這是因為在燒結成形過程中鋪粉輥是沿著工作臺面的X向往復運動的,故在X、Y向會產生定向補償收縮。成形件Z向尺寸相對偏差較大,對其精度有明顯影響,這是由于燒結過程中PA粉末內部會不斷累積熱量從而增加燒結層深度值,使得Z向尺寸偏差波動較大。

綜合分析X、Y和Z向尺寸相對偏差的變化趨勢可知,激光功率在40 W左右時,PA2200粉末吸收能量的效果較好,成形件尺寸精度較高。

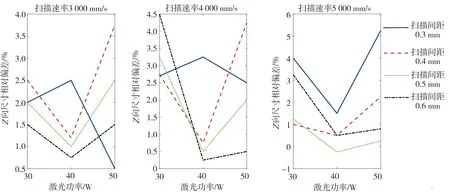

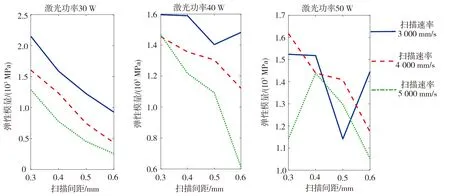

2)激光功率對成形件彈性模量的影響

圖3所示為掃描間距和掃描速率一定的條件下,激光功率的變化對PA2200粉末成形件彈性模量的影響。從圖3可知,在12組試件中,當激光功率由30 W增至40 W時,9組(占75.0%)試件的彈性模量增大;當功率由40 W增至50W時,7組(占58.3%)試件的彈性模量仍在增大;總體上,激光功率在30~40 W之間變化時的彈性模量增幅要高于40~50 W之間的增幅。從彈性模量的增幅來看,轉折點出現在40 W附近,此時成形件彈性模量可達1500 MPa以上,成形件彈性變形較難、剛性強,具有較優的力學性能。

圖3 激光功率對試件彈性模量的影響

2.2 掃描間距對成形件尺寸精度和彈性模量的影響

掃描間距是指相鄰兩條激光掃描線中心之間的距離。掃描間距決定了相鄰兩條激光線的重合度即“搭接率”。當掃描間距較大時,兩個相鄰激光掃描區域中間重疊部分較小或者沒有, “搭接率”較低,材料不能較好地熔化并黏接,導致成形件出現“掉粉”、“脫層”、線間強度不夠等現象;當掃描間距較小時,兩個相鄰激光掃描區域中間重疊部分較多, “搭接率”較高,容易產生“過燒結”、“熱應力集中”等缺陷,會對成形質量產生一定的負面影響。

1)掃描間距對成形件尺寸精度的影響

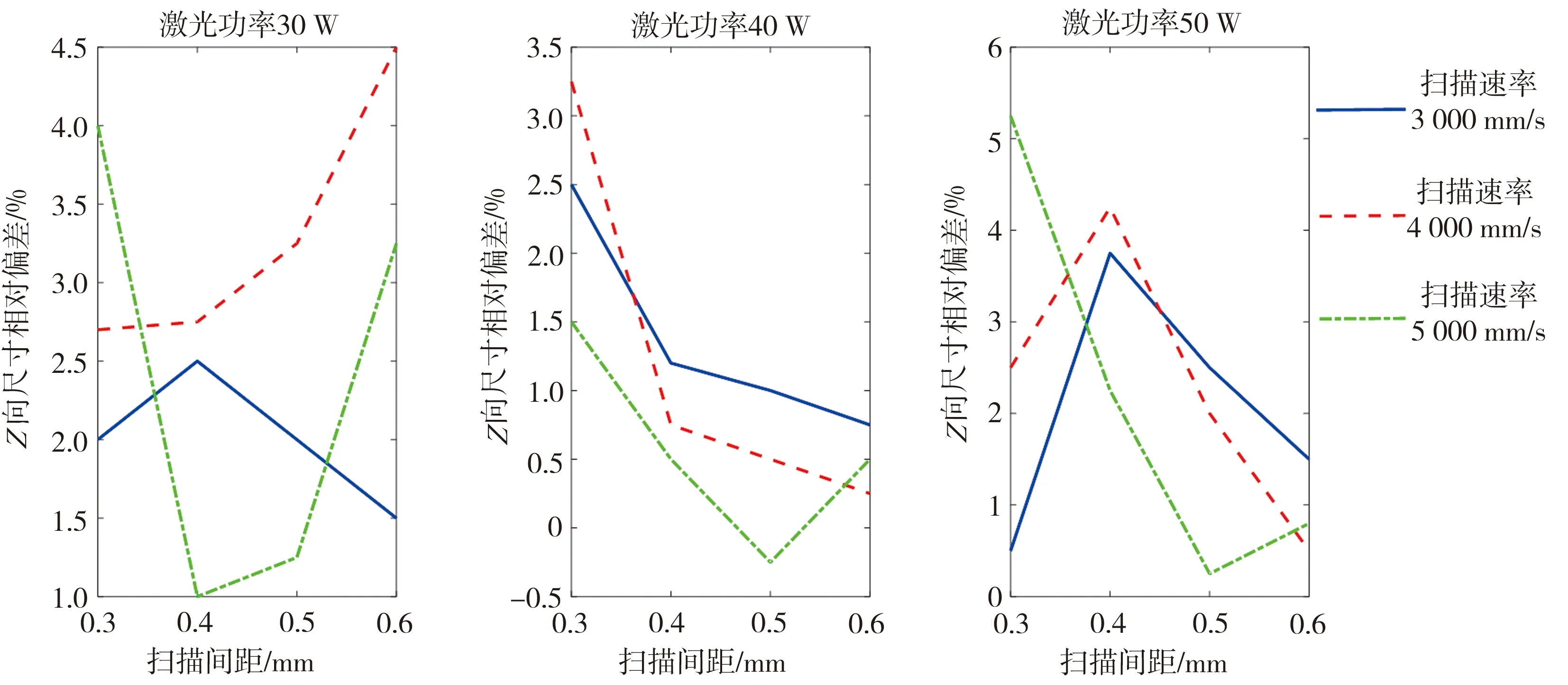

圖4所示為激光功率和掃描速率一定的條件下,掃描間距的變化對PA2200粉末成形件X、Y、Z方向上尺寸精度的影響。

從圖4(a)可以看出,X向尺寸相對偏差均為負值。在9組試件中,當掃描間距由0.3 mm增至0.4 mm時,7組(占77.8%)試件的X向尺寸相對偏差遠離零點;當掃描間距由0.4 mm增至0.5 mm時,7組(占77.8%)試件的X向尺寸相對偏差趨近零點;當掃描間距由0.5 mm增至0.6 mm時,6組(占66.7%)試件的X向尺寸相對偏差趨近零點。可以得出,當掃描間距大于0.4 mm時,試件的X向尺寸相對偏差絕對值總體上隨掃描間距的增大而減小。

從圖4(b)可以看出,Y向尺寸相對偏差有正有負,當掃描間距由0.3 mm增至0.4 mm時,5組(占55.6%)試件的Y向尺寸相對偏差趨近零點;當掃描間距由0.4 mm增大至0.5 mm時,7組(占77.8%)試件的Y向尺寸相對偏差趨近零點;當掃描間距由0.5 mm增至0.6 mm時,只有1組(占11.1%)試件的Y向尺寸相對偏差趨近零點。可以得出,掃描間距在0.4~0.5 mm之間會有一個最佳值。

從圖4(c)中可以看出,Z向尺寸相對偏差均為正值。當掃描間距由0.3 mm增至0.4 mm時,5組(占55.6%)試件的Z向尺寸相對偏差趨近零點;當掃描間距由0.4 mm增至0.5 mm時,7組(占77.8%)試件的Z向尺寸相對偏差趨近零點;當掃描間距由0.5 mm增至0.6 mm時,5組(占55.6%)試件的Z向尺寸相對偏差趨近零點。

(a)X向尺寸精度

(b)Y向尺寸精度

(c)Z向尺寸精度

綜合分析X、Y和Z向尺寸相對偏差的變化趨勢可推知,當掃描間距在0.4~0.5 mm之間會有一個最佳值。

2)掃描間距對成形件彈性模量的影響

圖5為掃描間距對成形件彈性模量的影響,可以看到,彈性模量隨著掃描間距的增大而減小。對于大部分試件,掃描間距從0.3 mm增至0.4 mm時,彈性模量小幅減小,掃描間距從0.4 mm增至0.6 mm時,彈性模量減小幅度較大。從而得出,掃描間距為0.3~0.4 mm時,成形件的力學性能較好。

本研究中燒結設備激光器直徑為0.5 mm,為了保證相鄰兩條激光掃描線的充分接合,理論上掃描間距應該小于0.5 mm。在快速成形工藝中最佳的“搭接率”為20%~35%,所以掃描間距不宜過大。根據所分析的尺寸精度和力學性能變化趨勢可知,掃描間距在0.4 mm時,相鄰兩條激光掃描線重合部分比較合理,即“搭接率”較適宜,能量分布均勻,粉末吸收能量效果較好,成形件質量較高。

圖5 掃描間距對試件彈性模量的影響

2.3 掃描速率對成形件尺寸精度和彈性模量的影響

掃描速率決定了激光對粉末掃描和加熱的時間,也決定了工件成形的時間。掃描速率較高時,粉末熔融燒結成形時間不足,成形件的致密性差;掃描速率較低時,粉末熔融燒結成形致密性好,尺寸精度高,但成形時間長。

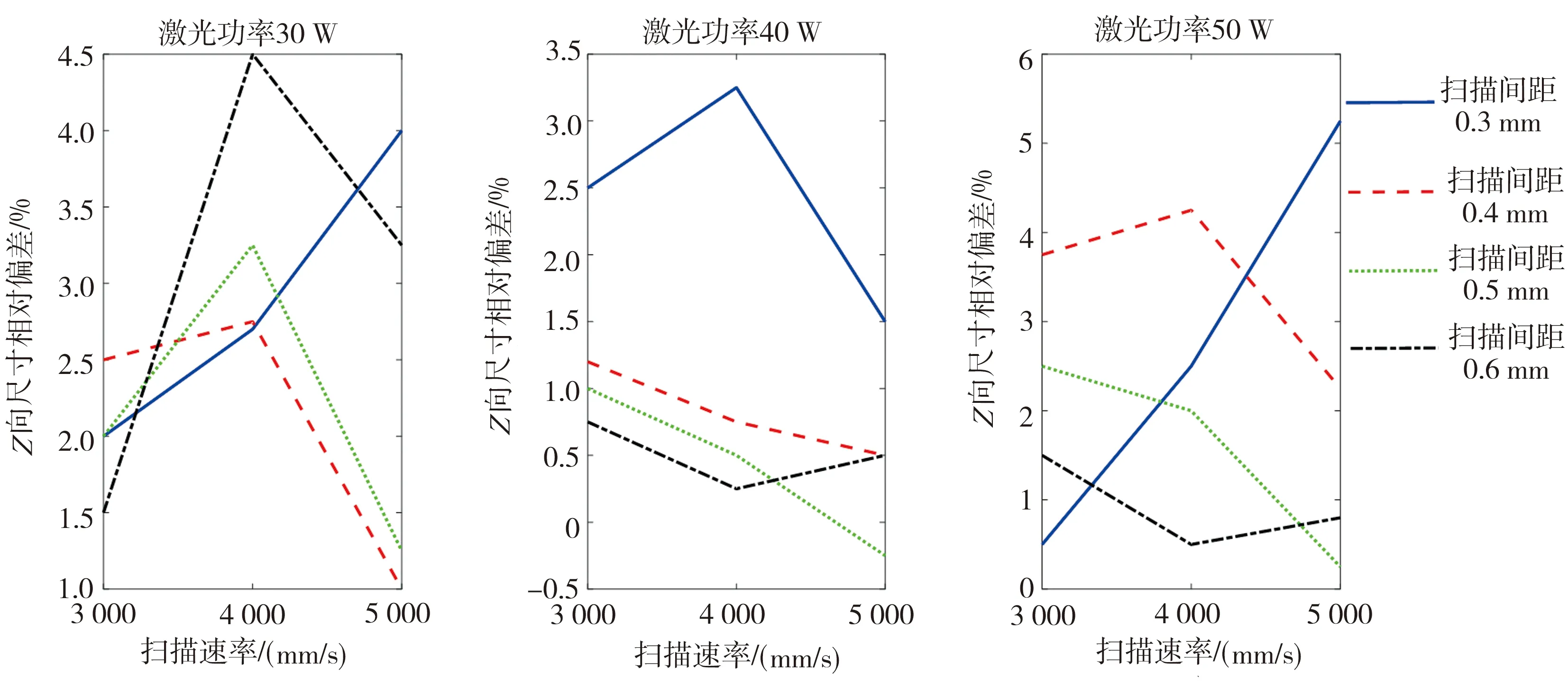

1)掃描速率對成形件尺寸精度的影響

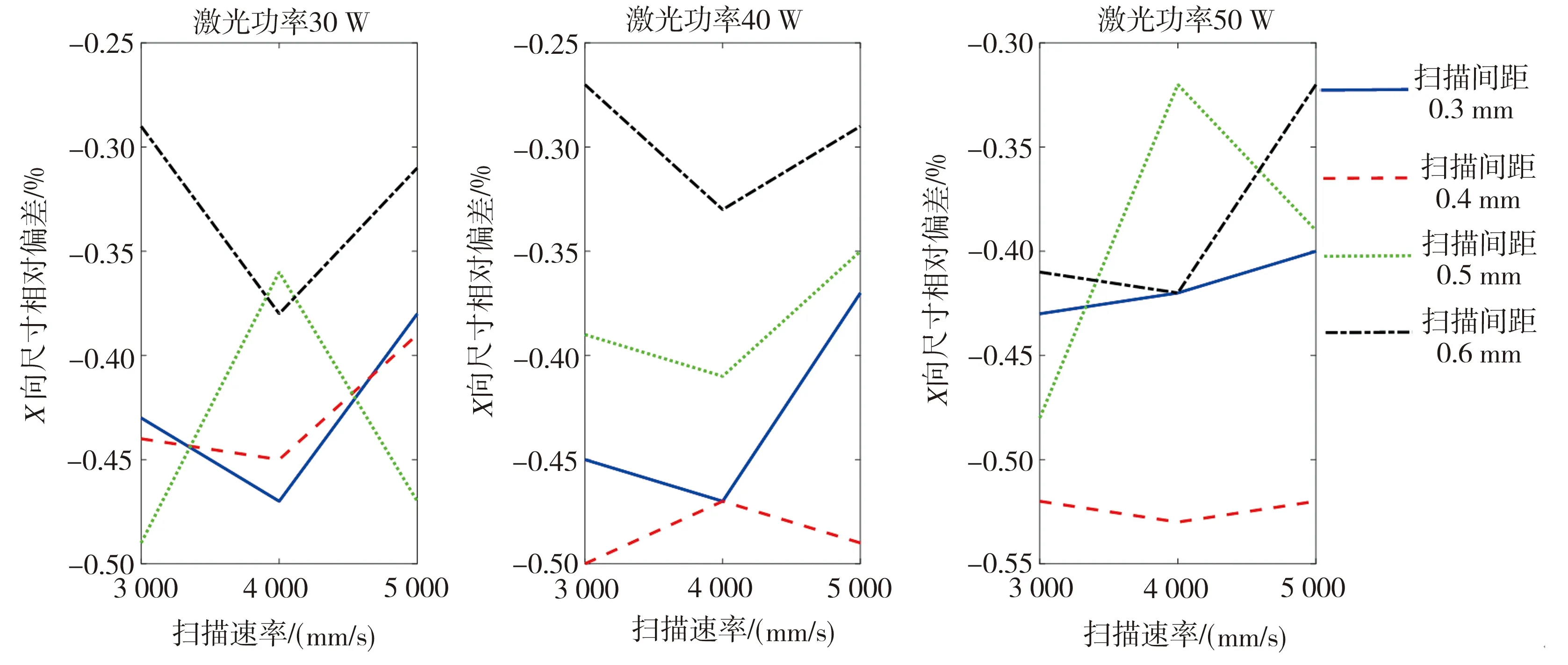

圖6所示為不同掃描速率下成形件X、Y、Z3個方向上的尺寸精度。從圖6(a)可以看出,X向尺寸相對偏差均為負值。當掃描速率由3000 mm/s增至4000 mm/s時,8組(占66.7%)試件的X向尺寸相對偏差遠離零點;當掃描速率由4000 mm/s增至5000 mm/s時,9組(占75%)試件的X向尺寸相對偏差趨近零點。也就是說,當掃描速率增大時,X向尺寸精度先降低后提高,且掃描速率在3000 mm/s或5000 mm/s左右時,X向尺寸誤差較小。

從圖6(b)可以看出,Y向尺寸相對偏差值有正有負。當掃描速率由3000 mm/s增至4000 mm/s時,只有3組(占25%)試件的Y向尺寸相對偏差趨近零點;當掃描速率由4000 mm/s增至5000 mm/s時,只有4組(占33.3%)試件的Y向尺寸相對偏差趨近零點。所以,當掃描速率增大時,Y向尺寸精度逐漸降低,總體上掃描速率為3000~4000 mm/s時Y向尺寸偏差較小。

從圖6(c)可以看出,Z向尺寸相對偏差均為正值。當掃描速率由3000 mm/s增至4000 mm/s時,7組(占58.3%)試件的Z向尺寸相對偏差遠離零點;當掃描速率由4000 mm/s增至5000 mm/s時,8組(占66.7%)試件的Z向尺寸相對偏差趨向零點。所以,當掃描速率增大時,Z向尺寸精度先降低后提高,且掃描速率在3000 mm/s或5000 mm/s左右時,Z向尺寸偏差值較小。

(a)X向尺寸精度

(b)Y向尺寸精度

(c)Z向尺寸精度

根據圖6結果可知,與Z向尺寸精度相比,成形件X、Y向的尺寸精度較高且掃描速率對其影響不大。掃描速率對Z向尺寸精度影響較大,這是因為當掃描速率較低時,粉末燒結時間增加,粉末由于吸收過多能量而引起“次級燒結”現象;當掃描速率過高時,成形效率提高,但粉末燒結時間減少,粉末在燒結過程中由于吸收能量較少而出現“欠燒結”現象。綜合考慮3個方向的尺寸相對偏差,掃描速率在3000 mm/s左右時成形件的尺寸精度較高。

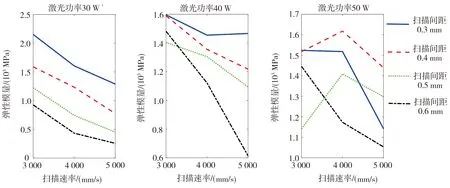

2)掃描速率對成形件彈性模量的影響

圖7所示為掃描速率對成形件彈性模量的影響。可以看到,彈性模量隨著掃描速率的增大而減小,則最優的掃描速率為3000 mm/s,此時粉末吸收能量的時間充足,成形件力學性能較好。

圖7 掃描速率對成形件彈性模量的影響

根據本文全面試驗方法的研究結果,綜合考慮成形件的尺寸精度和彈性模量,最優工藝參數組合為激光功率40 W、掃描速率3000 mm/s、掃描間距0.4 mm。

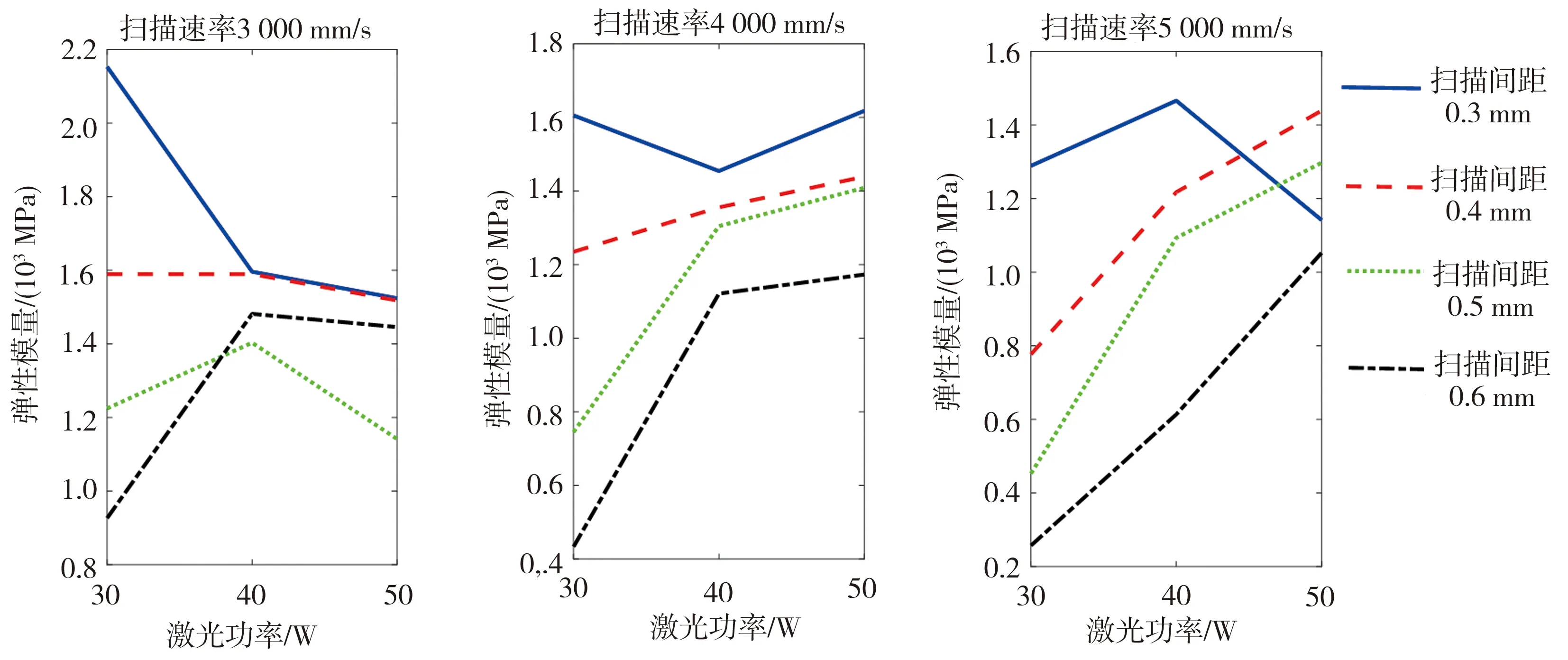

3 燒結試驗對比分析

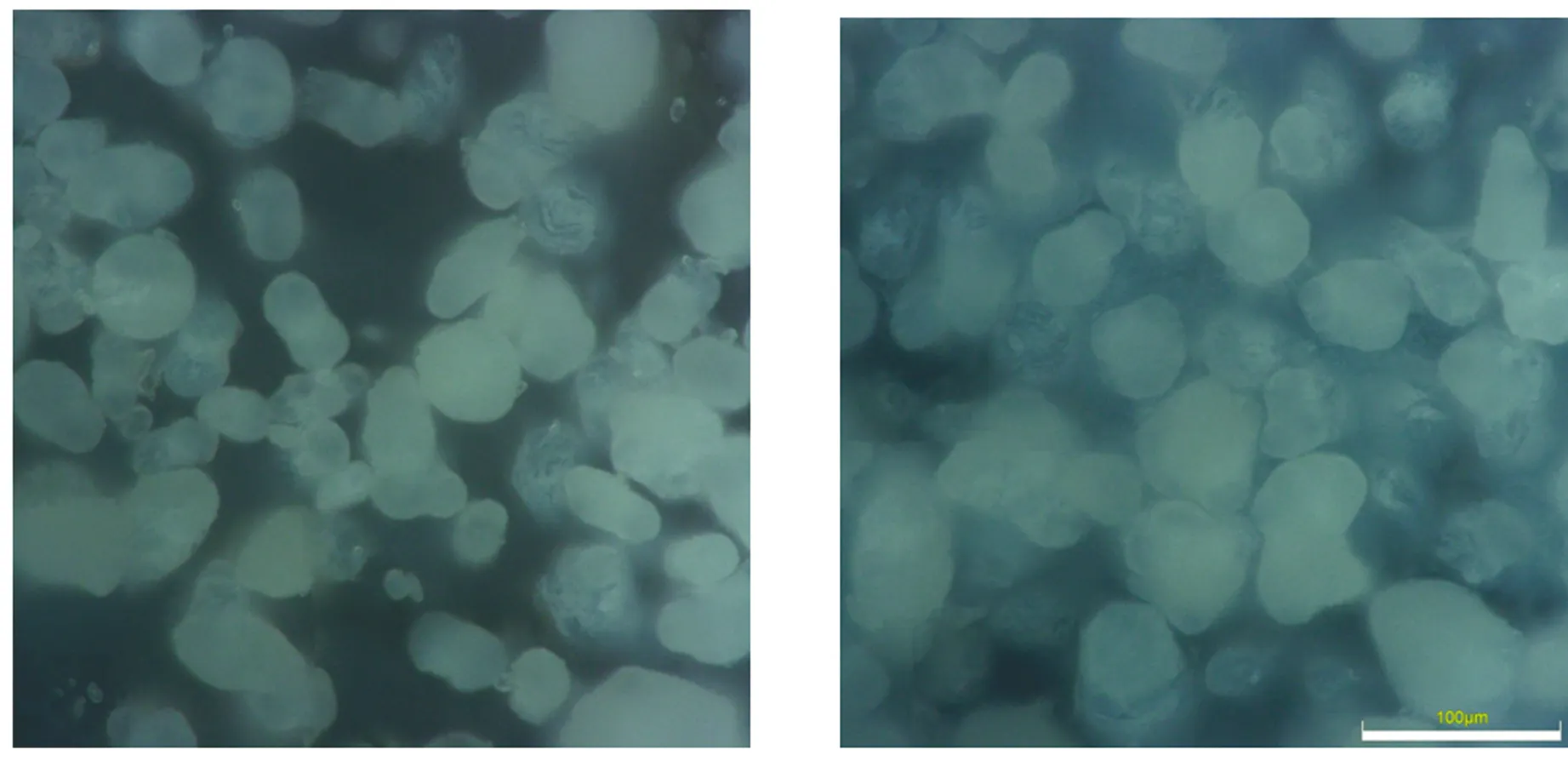

分別采用最優參數組(激光功率40 W、掃描速率3000 mm/s、掃描間距0.4 mm)和抽取一組非最優參數組(激光功率30 W、掃描速率5000 mm/s、掃描間距0.6 mm)進行燒結試驗對比,以GB/T1040—2006中標準型1B型(圖1)為打印模型,利用超景深顯微鏡對成形零件表面微觀形貌進行觀察,如圖8所示,發現最優工藝參數組較非最優工藝參數組的成形件表面熔化更均勻,粉末顆粒之間的黏接效果較好,孔隙較小,致密性較優。

(a)非最優工藝參數組 (b)最優工藝參數組

4 結語

選擇性激光燒結工藝參數的設定直接影響到成形件的尺寸精度和力學性能。本文采用全面試驗方法,研究了激光功率、掃描間距和掃描速率3個因素對PA2200粉末SLS成形件的尺寸精度和彈性模量的影響,得出最優工藝參數組合為:激光功率40 W、掃描速率3000 mm/s、掃描間距0.4 mm。該工藝條件下的成形件尺寸精度為:X向尺寸相對偏差-0.5%、Y向尺寸相對偏差-0.5%、Z向尺寸相對偏差1.2%,成形件的彈性模量為1589.61 MPa,并且材料熔化均勻,粉末顆粒黏接效果較好,零件的致密度較高。本文研究成果可以為PA2000的SLS工藝優化以及聚酰胺復合新材料的開發提供參考。