腈類添加劑在鋰離子電池中研究進展

劉天雷,鞠署元,周景艷,王圣賢

(1.山東海科創新研究院有限公司,山東 東營 257000;2.奇瑞新能源汽車股份有限公司,安徽 蕪湖 241000 )

自1990年日本Sony公司首次推出商品化鋰離子電池以來,其因具有較高能量密度、較長的循環壽命和環境優化等優點,已廣泛應用于3C產品、新能源汽車和儲能設備等領域[1]。近年來,應用終端對鋰離子電池性能提出了更高要求,特別是3C產品對長持續工作時間和新能源汽車對長續航里程的需求,因此,開發更高能量密度的鋰離子電池成為行業的研究熱點[2]。目前,提高電池高能量密度主要從正極材料和電解液兩方面進行研究,其中,高電壓電解液的開發路徑主要包括使用高穩定性鋰鹽、高電壓窗口溶劑和使用功能性添加劑三個方面[3]。從綜合性能和成本考慮,六氟磷酸鋰作為主鋰鹽及碳酸酯化合物作為主溶劑的地位難以撼動,因此,新型添加劑的研究已成為高電壓電解液開發的重要方向。

腈類化合物具有較寬的電化學窗口(6 V以上),較高的介電常數,良好的化學和電化學穩定性,使其在高電壓電解液方面具有廣泛的使用前景[4]。腈類化合物在電解液中應用的主要優勢體現在:(1)氰基具有很強的電負性,與過渡金屬離子具有強力的配位作用,可以抑制金屬離子的溶出;(2)氰基在電解液發生氧化副反應時可優先捕捉H質子,抑制LiPF6和FEC的分解;(3)氰基本身可以與H2O反應生成氨基,起到除水作用[5-8]。但腈類添加劑在電解液中使用過程中作用機理仍不清晰,不同結構的腈類化合物的特點理解仍不夠明確,因此,進一步研究和理解腈類添加劑的作用機理和應用體系,對開發新型添加劑和拓寬現有腈類添加劑的應用具有深遠的意義。

1 單腈化合物添加劑

單腈化合物因分子結構中只含有一個氰基,對過渡金屬溶出的抑制效果不明顯,因此作為添加劑研究較少,但低分子量的腈類化合物,如乙腈、丙腈和丁腈等,因其低熔點、低粘度和高介電常數的特點可作為溶劑使用。JingRong Ning等[9]通過配位、水解等策略研究丁腈在高電壓鋰金屬電池中的應用,BN優良的電導率和溶解能力,能夠加速鋰離子電池在低溫下的運動,氰基官能團的鍵能高、不易被氧化,在正極上具有良好的穩定性和強的抗氧化性[10-11]。同時,氰基很強的配位能力,與電極表面的高價金屬離子結合,進而減少電解液對正極材料的侵蝕[12]。此外,氰基參與水解清除電解液中微量的水分和HF等酸性副產物。Winter等[13]報道了丙烯腈作為石墨負極成膜添加劑的研究,通過吸電子基團“-CN”,使乙烯基更具親電性,從而促使乙烯基親電性增強,從而有利于還原在石墨負極發生電聚合反應形成SEI膜。單氰基化合物作為電解液添加劑研究應用并不廣泛,更多的是作為共溶劑使用。

2 雙腈化合物添加劑

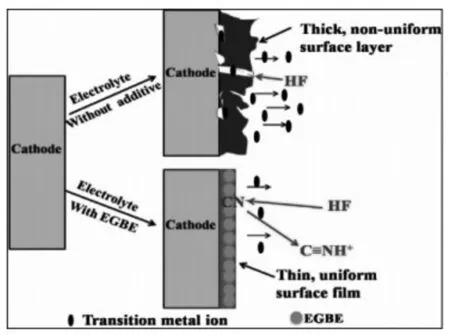

含有兩個氰基化合物在鋰電中研究應用較為廣泛,且主要用作添加劑,研究最多的為丁二腈,而戊二腈[14]、庚二腈、辛二腈、癸二腈文獻中有相關的報道但實際應用中目前還不多見,主要是分子量偏大粘度上升明顯。丁二腈是最早在鋰電池電解液中廣泛的腈類添加劑,Chen等[15]報道了添加質量分數1%SN的商業電解液可顯著提高Li1.2Ni0.2Mn0.6O2/Li體系的循環性能和熱穩定性,同時電化學氧化窗口可到5.4 V,電池性能的提升歸因于形成了規整的正極電解質界面膜。2014年,Song等[5]將三個二腈(SN、庚二腈和癸二腈)與三個單腈化合物(丁腈、庚腈和癸腈)在同一電化學體系下進行了性能比較,結果表明二腈類化合物更優先吸附在正極表面,且對副反應的抑制效果更為明顯。Kim[3]通過添質量分數2% SN和2% VC顯著降低NMC442/石墨電池體系在60 ℃存儲實驗中的可逆容量損失和氣體產生,顯著提高高電壓下的長期循環壽命。Song Yihan[8]等在LiNi0.5Co0.2Mn0.3O2/石墨全電池中添加質量分數0.5%的ADN可以顯著提高循環穩定性,并有效降低界面阻抗,這一顯著的改善歸功于ADN在電極表面形成了更穩定、更高效界面膜,有效地抑制了電解液的分解和過渡金屬離子的溶出。Seon Hwa Lee[16]等以富鎳NCM/Li電池體系下添加質量分數1%ADN時,結果表明同樣對Ni4+的溶出起到了明顯的抑制效果。Hong Pengbo[17]等通過添加質量分數1%乙二醇雙(丙腈)醚(EGBE)有效地降低在高壓循環時過渡金屬的溶出,如圖1所示,其機理是含有兩個“C≡N”中的一對孤電子具有強的配位能力,可以與電極表面的高價金屬離子結合從而穩定了陰極材料。此外,“C≡N”官能團可以捕獲強路易斯酸五氟化磷,從而抑制有害物質(如HF等)生成。同時Liu Wen[8]課題組以乙二醇雙(丙腈)醚作為石墨負極添加劑,可以在負極形成一層薄而均勻的SEI層提高了電極的穩定性,添加質量分數1%DEN循環60次容量保留率高達98.1%。2016年,Wu等[19]報道了含砜基的硫酰二丙腈(SDPN)作為LiNi1/3Co1/3Mn1/3O2/石墨體系添加劑,可以提高高壓條件下電池性能,主要原因是SDPN在正極材料表面參與形成低阻抗的界面膜,抑制過渡金屬離子溶出的同時有效抑制了界面的副反應。

圖1 添加EGBE在正極循環示意圖

3 多腈類化合物添加劑

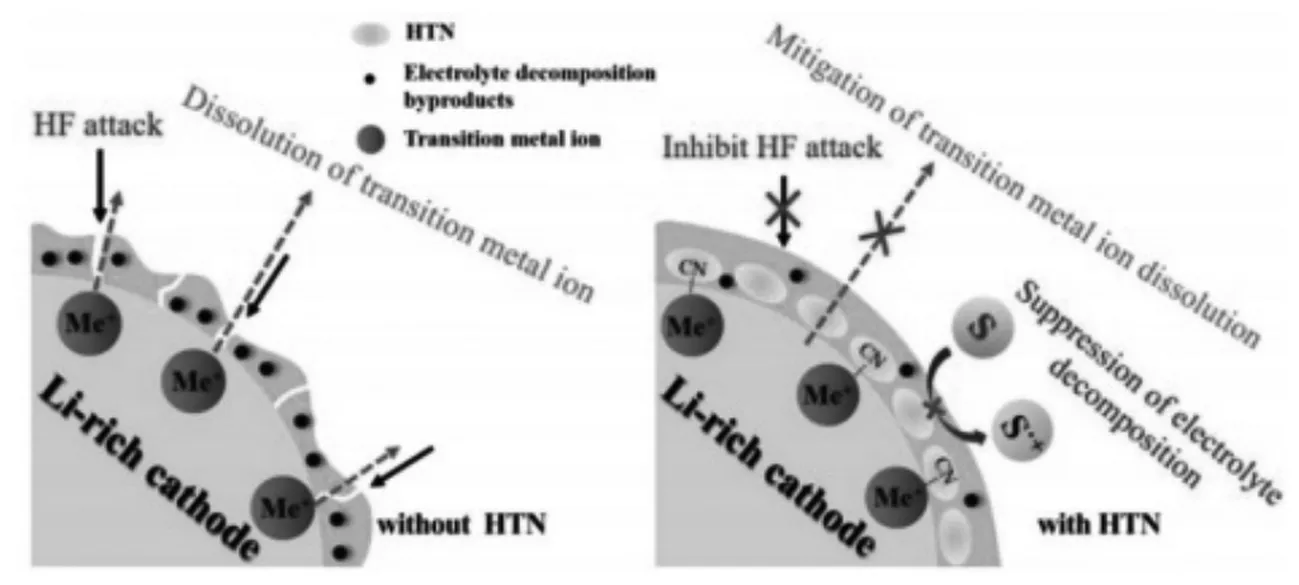

作為三氰基官能團的化合物,烷基三腈作為添加劑在鋰電池中的應用最多。2017年,Gao等[20]研究了1,3,6-己烷三腈(HTN)作為添加劑提高Li1.2Ni0.13Co0.13Mn0.54O2正極高電壓下(4.8 V)的電化學性能。線性掃描伏安結果顯示HTN可以提高電解液的氧化電勢,歸功于HTN在正極表面吸附成膜,有效抑制正極界面副反應。成膜機理如圖2所示,HTN結構中的氰基與正極表面金屬離子形成強的相互作用,形成穩定、均一的正極界面膜,有效阻止電解液與正極材料的直接接觸,從而避免電解液的氧化分解,同時阻止氫氟酸對正極材料的腐蝕及正極材料中金屬離子的溶出。

圖2 HTN 添加劑在正極表面修飾示意圖

2018年,Lai等[21]研究結果表明在LCO電池體系下添加1,3,5-戊烷三腈(PTN),可實現4.45 V電壓下正常工作,使其能量密度提升近30%。因PTN含有多“-CN”的鍵,可以有利于降低界面阻抗,提高CEI膜的穩定性和抑制電解液的分解,提高鈷酸鋰正極高電壓時的電化學特性。北京工業大學尉海軍和美國阿貢實驗室Zhao Jingteng等[22]在高電壓層狀富鋰材料體系下,采用HTCN與三(三甲基硅烷)磷酸酯TMSP兩種添加劑協同作用,對抑制Mn4+等溶出和改善正極界面的穩定性起到較好的效果。該研究團隊提出HTCN通過“-CN”與過渡金屬的配位作用鉚釘在正極表面,而TMSP通過電化學反應重塑CEI結構,提出了“鉚釘-澆筑”CEI膜概念。圖3為HTCN+TMSP電解質添加劑用于原位CEI構建模型,該結構SEI的主要優勢體現在:1是致密的CEI膜抑制界面的副反應,提高的耐氧化電位;2是HTCN具有3個“-CN”基團可抑制Mn4+的溶出;3是富含“-CN”、“P”、“Si”等基團或元素的CEI膜具有更好的Li+傳導性。

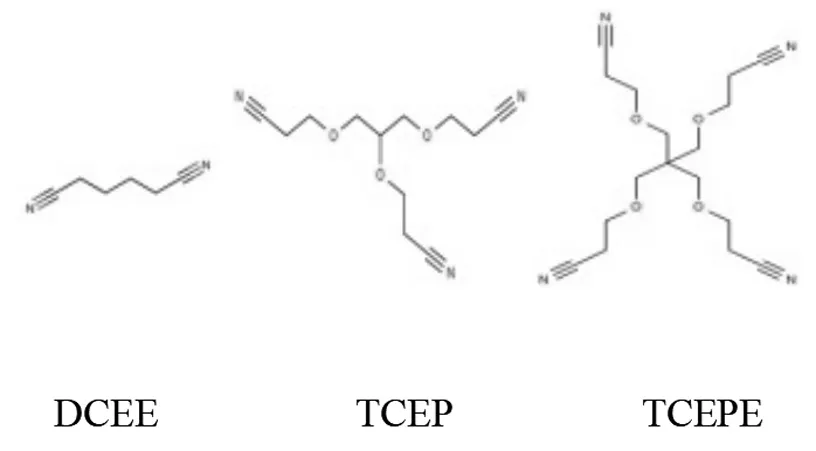

Wang Wenlian[23]等對比了二氰基、三氰基和四氰基化合物對LiCoO2/石墨全電池性能測試,以己二腈、1,2,3-三(2-氰氧基)丙烷和四(2-氰乙氧基甲基)甲烷為研究對象,這三種添加劑都可以有效防止Co3+的溶解,修復電極/電解質界面膜,使其更穩定、更耐高壓,從而防止電解質分解,保持電極材料的結構完整性。在電解液中加入DCEE、TCEP和TCEPE后(圖4),在1 000次循環后的容量保留率分別為75.8%,80.6%和85.2%,導致了它們性能的差異主要是-CN數量的差異,-CN鍵的數量越多,與Co3+的配位能力越強,因而穩定電極/電解質界面的效果更優。

圖4 DCEE、TCEP和TCEPE分子式

4 新結構氰基化合物

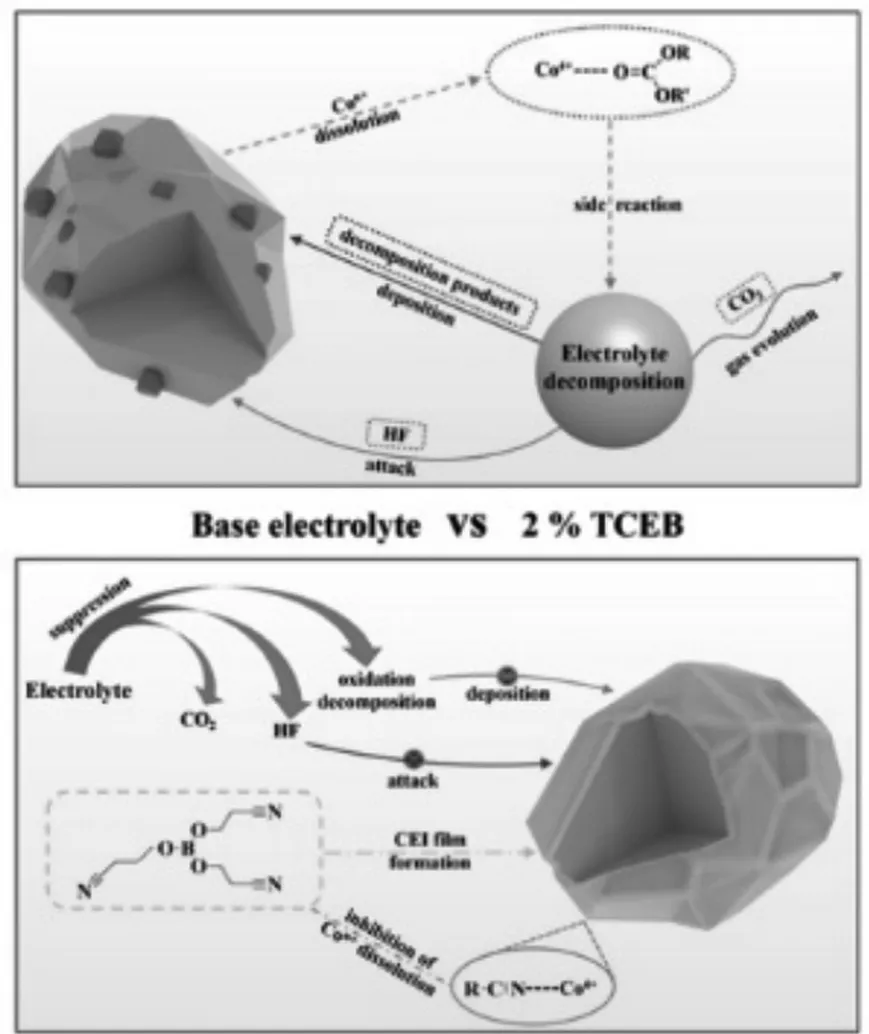

Zhang Zhi[24]等設計了一種雙功能電解質添加劑三(2-氰乙基)硼酸鹽(TCEB),作為高LiCoO2/Li電池的雙功能電解質添加劑,2%TCEB添加200次循環后,容量保留率達到78%以上,TCEB正極界面修飾如圖5所示,其TCEB添加劑的結構包含硼-氧鍵(-B-O-)和氰基基團(-CN),它們可以在正極界面上共同工作,通過優先被氧化形成CEI保護膜,因此,它抑制了電解液在高電壓下的嚴重分解,保護了正極結構不被破壞。

圖5 TCEB正極界面示意圖

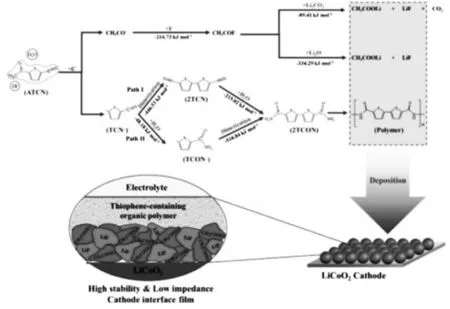

王龍[25]等專利提到一種正極保護添加劑三(2-氰乙基)膦,因三(2-氰乙基)膦可在受熱時氣化分解釋放出具有捕獲電解液體系中氫自由基(H·)的阻燃自由基磷自由基(P·),阻止碳氫化合物燃燒或爆炸的鏈式反應發生,進而起到阻燃的效果提高電池安全性,而且三(2-氰乙基)膦含有氰基與正極中的金屬離子發生絡合作用,抑制電解液的分解和金屬離子的溶出。Yang Yaping[26]等開發了一種3-(三氟甲基)苯甲酰乙腈(3-TBL)作為高壓鋰離子電池正極的成膜阻燃添加劑,該添加劑與二氟鋰(草酸)硼酸鹽的協同作用提高了電池循環和安全性能,防止正極在高壓下容易發生結構破裂、過渡金屬離子的溶解問題,同時3-TBL可以延緩商用電解液的熱分解溫度,提高其阻燃性能。Gu Shijie[27]等報道了一種3-氰基5-氟苯基硼酸作為電解質添加劑,研究表明正極表面可以形成薄而均勻的保護CEI膜,從而有效抑制電解液的分解,去除有害的HF,抑制過渡金屬的溶解。Ruan Digen[28]等提出了一種2-乙酰-5-氰基噻吩新型電解質添加劑,添加0.2%的ATCN容量53%提高到91%。界面膜的機理如圖6所示,ATCN正優先氧化形成乙酰陽離子(CH3CO+)和噻吩苯甲腈自由基(TCN-),前者可以與HF結合,再與氧化鋰和Li2CO3轉化為穩定的CH3COOLi和氟化鋰,使得正極界面膜具有較高的穩定性。后者生成含有N、O和S基團和噻吩的聚合物,形成正極穩定的界面膜。

圖6 ATCN原位構建LiCoO2陰極界面膜的機理圖

Zhao Yusun[29]設計開發了一種新型添加劑4-苯甲腈三甲基硼酸鋰(LBTB),經研究發現其具有較強的氧化能力,能夠形成穩定堅固的CEI膜,抑制電解液在LiCoO2正極表面的分解反應,同時LBTB具有捕獲Co3+的能力,促進了電解質的進一步分解。Nan 等[30]研究了3-苯磺酰基丙腈(PSPN)作為高電壓雙官能團電解液添加劑對鋰電池性能的提升。分子結構中含有“S-O”(含鍵統一用引號,你改下)鍵、一個苯環和氰基官能團,其中C-S鍵(苯環中的C)的斷裂使的PTSI自由基陰離子自由基參與了陰極表面CEI層的形成,PTSI衍生的CEI或SEI保護層具有一些含硫化合物組成,這些含硫化合物可以迅速沉積在界面層,其中S2-擁有大離子半徑不僅可以阻礙其他無機晶體的生長,而且控制晶體生長的速度,導致形成界面層與一個較小的晶體尺寸。因此,可以形成一個更緊湊、更密集的CEI和SEI層。段凱嘉[31]等研究了1-(2-氰乙基)吡咯(CP)作為電解液添加劑對鋰電池性能影響。成膜機理如圖5所示,CP具有路易斯堿的性和“C≡N”官能團,可以有效捕獲HF和PF5,防止其侵蝕電極材料,同時CP的“C≡N”官能團也能夠水解清除電解液中微量的水分,防止PF5進一步的反應;此外CP能夠提前氧化緩解電解液的分解,可以參與形成更加薄而致密的CEI膜,性能優良的CEI 膜能更加有效的保護電極材料結構的穩定性。Zhong Qinren[32]等課題組將氰基官能團(-CN)引入到硅氧烷中,創新性地設計合成了新型氰基硅氧烷多功能添加劑(TDSTCN),因其化合物中的-CN官基團通過與過渡金屬的吸附/配位效應,在超高鎳LiNi0.9Co0.05Mn0.05O2(NCM90)正極表面誘導形成富含-CN官能團的高牢固穩定性CEI膜;其次,TDSTCN中的硅氧烷基團可以抑制LiPF6水解并清除腐蝕性HF;此外,TDSTCN添加劑還有利于形成富含LiF的SEI膜,這可以防止石墨(Gr)負極在高溫下剝離。因此,在TDSTCN添加劑的NCM90/Gr全電池在4.5 V高壓和50 ℃高溫條件下200次循環后具有83.2%的容量保持率,電池循環壽命得到了極大的提升。

5 總結與展望

本文主要綜述了鋰離子電池電解液中研究較為廣泛的腈類化合物,按照其單腈、多腈及多官能團組合腈類。總結來說,氰基化合物主要應用于高電壓電解液,其主要作用由“-CN”提供,作用如下:(1)絡合作用:與高價金屬離子發生絡合,抑制金屬離子溶出;(2)阻隔效果:較高電負性,吸附在正極表面,降低電解液與正極的接觸面;(3)捕捉H質子:氧化時,溶劑“-CH2-”的H質子優先被“-CN”捕獲,降低LiPF6和FEC的分解;(4)降低產氣量:以上對電池副反應的抑制作用,均可有效降低電池產氣量。

基于腈類化合物的以上特點,丁二腈(SN)、己二腈(ADN)、1,2-二(2-氰乙氧基)乙烷(DENE)、己烷三腈(HTCN)等已實現工業化應用,特別是在高電壓電池體系下發揮重要作用。但以上商業化應用的腈類化合物主要靠吸附成膜,添加量較低時,對過度金屬離子溶出的抑制效果不明顯,實際應用中一般添加量在2%以上,因腈類添加劑一般粘度較高,會影響電池DCR(直流內阻)而影響電池的倍率及長循環性能。針對腈類化合物的性能特點,就新型腈類添加劑的開發,給出以下建議:一是主結構設計,引入對Li+傳導更友好化的元素,如“P”、“B”、“Si”等;二是增加單個分子中“-CN”個數,需要注意的是對電解液粘度影響不要太大;三是開發可以參與正極成膜的腈類添加劑。腈類添加劑的應用對高能量密度鋰離子電池的開發和應用意義重大,除新型結構添加劑開發外,還需要在電解液配方開發和應用體系研究上投入更多資源。