用于風洞測試的汽車油泥模型制作技術探析

摘要:空氣動力學性能是汽車整車性能的重要指標之一,其中風阻系數直接影響汽車動力性能和燃油經濟性,因此在車型研發階段,通過汽車油泥模型的風洞試驗對車輛的風阻系數進行研究優化,提高整車的空氣動力學性能,從而給造型提供設計參考。

關鍵詞:油泥模型;風洞;制作技術;骨架

中圖分類號:U467 收稿日期:2023-06-20

DOI:10.19999/j.cnki.1004-0226.2023.09.029

1 前言

汽車油泥模型按照用途來分類,可以分為造型油泥模型和風洞油泥模型。造型油泥模型主要服務于造型設計,可供設計師進行現場調整優化和造型評審,主要是用于靜態外觀的展示。風洞油泥模型主要是用于汽車風洞試驗,為了保證試驗的準確性,風洞油泥模型在結構上是要體現出完整的機艙內部空間、底盤懸架、動力系統、傳動系統、電池包、底護板等細節特征,同時車輪需要做高速旋轉,速度要求可以達到160 km/h。

2 風洞油泥模型設計與制作

2.1 風洞油泥模型的組成

風洞油泥模型由內部的主體骨架、中間層的木板和泡沫、外層的油泥、BASE樣件(機艙件、底盤懸架、電機、發動機、電池包、輪包等)以及替換方案件組成。

2.2 骨架的設計與制作

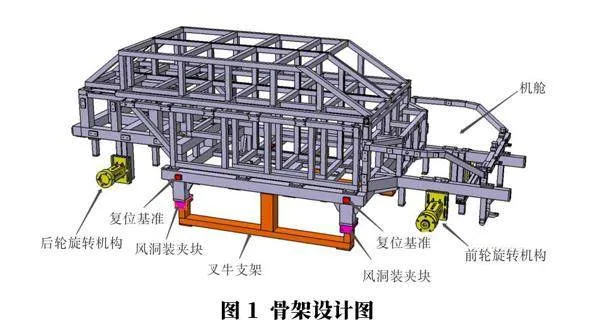

骨架是油泥模型最重要的部件,承載了整個模型的重量,同時也起到了零部件安裝、空間預留,以及模型精度控制的作用。骨架設計如圖1所示。

全尺寸的油泥模型重量一般為1~2 t,骨架的主體為方鋼焊接成形,材料為A3鋼,骨架整體強度和穩定性要滿足至少160 km/h的風洞試驗要求以及在試驗、運輸、存儲等情況下不發生變形。

骨架不可與造型面干涉,骨架與造型面之間的設計距離要預留出木板、泡沫和油泥的厚度。骨架上的安裝平面設計分布要合理,要保證防火墻、地板、懸架、電池包等零部件安裝的尺寸精度滿足要求。前部機艙部分要采用空心設計,為機艙內的零部件留出空間,盡可能接近實車機艙的狀態。

骨架與風洞天平的RPRS夾具要進行匹配,要保證在X向正視時RPRS支撐桿藏于車輪之后,這樣一方面不會影響正投影面積,另一方面也盡可能小地影響附近的流場,對風阻測試不會造成干擾。

車輪旋轉機構采用實車哈巴頭連接法蘭盤和骨架,設計車輪轉速要能到達160 km/h,車輪旋轉機構整體要能夠實現X、Y、Z三個方向位置調節,這樣可以實現整車輪距、軸距以及車身姿態可以在一定范圍內進行調整。

通常汽車油泥模型的風洞試驗要有多個輪次,每輪次的試驗之后要對造型面進行優化修改,為了滿足多輪次油泥面的加工精度要求,主骨架上要設計復位基準,復位基準的加工誤差要求小于±0.1 mm。

主骨架下方要設計叉車骨架,方便模型運輸,叉車骨架用螺栓安裝在主骨架的下方。

骨架加工首先是對方鋼以及基準塊和安裝塊進行焊接,焊接完成以后,要進行退火處理,以消除焊接所產生的應力,主骨架基準面和安裝面采用龍門銑床一體化加工,避免多次加工導致誤差累積影響加工精度。骨架要做防銹處理,表面噴涂一遍底漆,兩遍面漆。

骨架制作完成后要進行精度檢測,使用三坐標測量設備對骨架進行打點測量,測量點包括加工的復位基準面和安裝面。

2.3 機艙玻璃鋼內襯的設計與制作

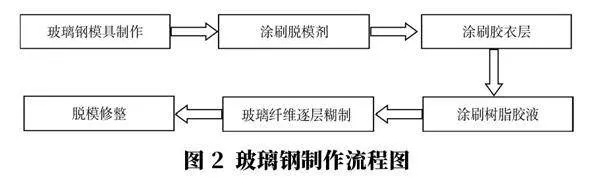

機艙玻璃鋼內襯包括機艙蓋玻璃鋼、前保玻璃鋼、翼子板玻璃鋼,玻璃鋼具有質輕、高比強度、耐熱性等優點,玻璃鋼設計厚度一般為4~5 mm,要把造型面向里偏移20 mm作為玻璃鋼的外表面,預留出油泥層的厚度,玻璃鋼內襯直接安裝在骨架上,前保玻璃鋼內襯設計時要注意做好與前格柵和兩側氣簾拆件的匹配,由于機艙是空心設計,機艙蓋玻璃鋼內襯中間沒有辦法設計固定安裝,需要在機艙玻璃鋼內側埋入鋼管,保證其強度和穩定性。

玻璃鋼制作工藝流程如圖2所示。

2.4 封木板,粘泡沫,泡沫過切,敷油泥

在泡沫和骨架之間,制作木板,木板采用厚度為15~20 mm的高密度板,用自攻螺釘固定在骨架上,把泡沫用泡沫膠粘到木板上。

油泥是要直接手工敷在泡沫上,因此泡沫需要使用硬度較高的高密度泡沫,加工后的耐久性要高,保證油泥敷上去以后牢固可靠。泡沫過切加工(圖3)時相比造型面需要向內偏移20 mm,用于預留油泥層的厚度,加工完成后要對泡沫表面的顆粒進行清除,同時要用熱風槍對泡沫表面進行烘烤加熱硬化。

手敷油泥的厚度一般為30~50 mm,敷油泥的第一步是打底,打底的第一層油泥要薄一點,用力要均勻,油泥敷制要壓緊實,油泥層與層之間不要有氣泡或空隙,防止形成剝離層[1]。

2.5 油泥銑削加工,刮油泥

油泥加工分五個階段:a.檢查性加工,主要目的是檢查油泥敷的是否到位,是否有大面積缺泥的地方,加工余量和刀路步距可以設置大一些;b.粗加工,選用R10球頭刀,設置刀路步距為10 mm左右,加工余量3 mm,粗加工后也會發現有局部敷泥不到位的地方,可以查漏補缺;c.精加工,選用R10的球頭刀,設置刀路步距為3 mm,加工余量為0;d.清角加工,主要加工曲面曲率半徑較小的區域和分縫線,如車窗、機蓋、后備箱蓋等一些邊角周圍,清角加工選用R2的球頭刀[2];e.整車中心線的加工,在車頭與車尾分別加工深度1 mm長度20 mm左右的線,以便在風洞試驗時與風洞天平中線進行對齊。

油泥加工完成后,需要油泥模型師進一步的手工刮順,油泥師利用刮刀、刮片等工具將加工的刀痕去除,對油泥面進行光順處理[3]。

2.6 零部件設計、加工與安裝

零部件包括BASE件和替換方案件,根據尺寸的大小以及形狀的不同選擇不同的材料和加工工藝,比如機艙內的發動機、電機、電池等一些殼體類的零部件,影響空氣流動的只是其外輪廓表面,可以采用3D打印的方式進行加工,只需對外輪廓向內偏出一定的厚度而不需要做內部的細節結構;底護板、防火墻等一些尺寸較大的薄壁類的零部件,選用工程塑料ABS,用CNC的方式進行加工,可以滿足其強度要求。需要注意的是,散熱器、冷凝器、中冷器要采用實車件,與實車保持一致。

零部件的安裝面和定位設計要合理,保證安裝后的精度滿足要求,阻風板、后視鏡、氣簾、輪輞裝飾板等替換方案要方便拆卸更換。

零部件安裝要有關節臂三坐標進行打點測量,確保安裝的精度滿足要求。

2.7 ATOS掃描,精度對比

模型制作完成后,使用ATOS測量設備對油泥模型表面進行掃描,通過對掃描的數據和造型數據進行對比分析可以得到整個模型的誤差圖,要求油泥加工面的誤差小于±0.5 mm,快速樣件的誤差小于±1 mm。對不符合精度要求的地方要進行整改,直到滿足要求。

3 風洞試驗

風洞試驗前要對油泥模型車進行清潔,將碎泥屑、雜物等清理干凈,將格柵、氣簾、后視鏡等與油泥面的搭接縫隙用膠帶進行封閉,快速樣件安裝孔用膠帶封平。

油泥模型進入風洞試驗段后,首先要與天平的RPRS支撐桿進行裝夾固定,然后通過油泥模型車頭與車尾加工的中心線與天平中心進行對齊操作,對齊完成后就可以進行測試了。

試驗過程中要根據CFD工程師的要求,更換阻風板、氣簾、后視鏡、底護板、尾翼等替換方案或者對油泥表面進行現場優化修改,以達到最優的風阻系數。

4 結語

目前,汽車空氣動力學性能主要是通過CFD仿真分析和汽車風洞試驗來進行開發,相對于CFD仿真,油泥模型風洞試驗得到的數據更加直觀、真實可信,同時仿真的結果也需要通過油泥模型的風洞試驗進行驗證分析,短時間內CFD仿真還無法完全取代油泥模型風洞測試。

隨著模型技術的發展,汽車油泥模型可以實現更多的功能,如可以做風噪試驗的帶聲學艙的油泥模型,可以做雨水管理試驗(A柱溢流試驗,車輪卷水試驗)的油泥模型等。隨著更多新材料、新工藝的應用,模型制作技術將會得到更好的發展。

參考文獻:

[1] 嚴虎,陳全.淺談汽車油泥模型制作的特點和相關技術[J].時代汽車,2022(5):151-152.

[2] 寧曉東,張霓.汽車油泥模型數控加工技術分析[J].工業設計,2018(5):135-136.

[3]梁新民.對汽車油泥模型制作技術的探討[J].中小企業管理與科技(下旬刊),2011(8):307-308.

作者簡介:

陳向陽,男,1988年生,助理工程師,研究方向為汽車油泥模型設計與制作。