鋼混組合橋梁施工設計與技術案例分析

摘要 針對某城市工程項目中一條城市Ⅰ級主干道的快速化改造,文章通過工程概述、結構設計、剪力連接件設計、耐久性設計及施工過程中的內力計算,詳細分析了選用簡支鋼混組合梁橋結構進行設計和施工的全過程,明確了該橋梁在結構強度、剛度及耐久性等方面的設計標準和技術措施。結果表明,該工程項目在安全性、耐久性和經濟性方面均達到了預期效果,可為類似工程項目的設計和施工提供寶貴的參考和借鑒。

關鍵詞 鋼混組合橋梁;施工設計;技術案例

中圖分類號 U445 文獻標識碼 A 文章編號 2096-8949(2024)24-0088-03

0 引言

在城市道路交通日益繁忙的今天,城市主干道的快速化改造已成為提升路網結構性和運行效率的重要舉措。簡支鋼混組合梁橋作為一種兼具高抗壓和優秀抗拉性能的新型橋梁結構,憑借其結構優越性和經濟性,逐漸受到工程界的關注與應用。該文通過具體工程案例,深入探討了簡支鋼混組合橋梁的施工設計與技術,旨在為后續相關工程提供參考。

1 工程概述

某城市工程項目擬對一條城市Ⅰ級主干道進行快速化改造,目的在于提高特定區域路網的結構性及運行效率,同時減輕南北向交通走廊的交通負荷。改造道路延伸距離約為6.92 km,路面寬度在40~85 m之間。在改造路段,該主干道被設計為雙向六車道,以滿足高效的車流量需求。此外,主線的設計車速定為60 km/h,而輔助車道與匝道的設計車速則為30 km/h。通過對施工、景觀和經濟性的綜合考慮,最后選定為簡支鋼混組合梁橋結構,其設計標準如下:

(1)車輛荷載標準:采用城-A級汽車荷載標準。

(2)抗震設計標準:按照7°抗震設防,采用最大地震反應系數0.10 g進行計算,設計等級為B級。

(3)耐久性與環保性能:混凝土結構依據二級環保要求設計。

(4)安全性與承載力:橋梁設計安全性評定為一類,確保在長期使用條件下能夠承受最大荷載,重要性系數為1.1。

(5)設計基準期:初步設計的基準期為100年。

2 結構設計

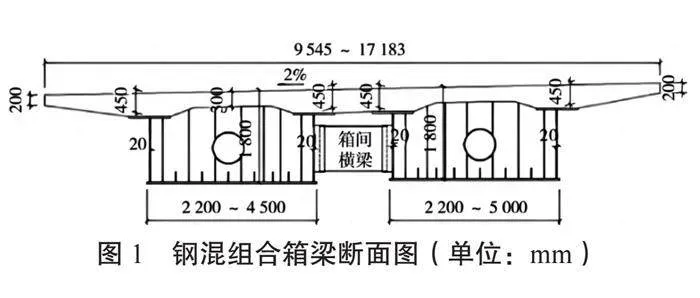

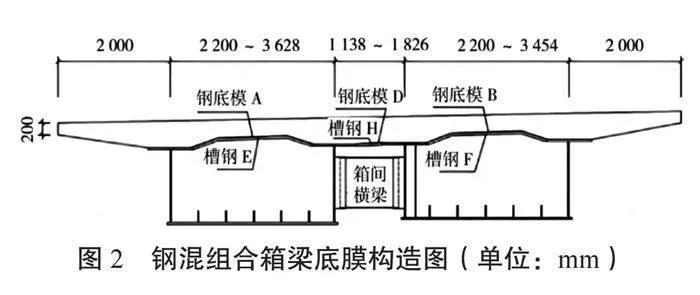

該工程應用簡支鋼混組合箱梁的設計方案,主要包含主跨38 m的兩條單箱單室組合箱梁,寬度變化范圍為9.545~17.183 m。鋼箱梁在橋梁結構設計中的角色至關重要,其底緣寬度的范圍為2.321~5.012 m,且相鄰兩根梁的間距為1.138~3.933 m不等。在設計中規定,鋼箱梁的總高度在梁中心線處為1.8 m,而鋼箱梁本身具有1.35 m的梁高,每個腹板上配置寬度為0.8 m的上翼板。此外,在橋面板處采用焊接鋼板作為現澆底模,通過槽鋼增強底模的結構剛度。此設計不僅強調了鋼材與混凝土材料的組合優勢,還確保了整體結構的穩定與耐久性(如圖1~2所示)。

2.1 設計限值

鋼混組合箱梁的結構強度、剛度及穩定等的設計限值,依據《公路鋼混組合橋梁設計與施工規范》(JTG/T

D64-01—2015)和《公路鋼結構橋梁設計規范》(JTG D64—2015)相關規定執行,如表1所示:

2.2 鋼筋混凝土橋面板設計

在鋼混組合橋梁結構設計中,混凝土橋面板不僅是組合截面的組成部分,還獨立參與承受交通荷載。橋面板設計需同時考慮組合結構的整體力學性能與交通荷載所導致的內應力[1]。該項目中使用C50標號混凝土并設計了縱向鋼筋d14,間距為100 mm;橫向鋼筋根據力學性能計算,配置為d16,間隔同樣為100 mm。中部構件的板厚為240 mm,而在主梁連接處設計成倒梯形支托,厚度為320 mm,斜度按1:3比例設定。同時,橋面板被分為三塊預制,濕接縫寬度為0.5 m,順橋向的預制板標準長度為3.6 m,以確保施工的便捷性和整體受力的均勻性。此外,利用20 mm厚的壓縮性墊條布設在槽形鋼梁構件的翼緣板及剪力釘群預留區,以保證橋面板與上層鋼結構的緊密結合,提升橋面板的整體性能。

2.3 橋面連續設計

在簡支鋼混組合橋梁設計中,充分利用混凝土的高抗壓特性與鋼材的高抗拉能力,但橋面橫向伸縮縫引起的行車不平順性需要特別關注。相比連續梁,簡支梁設計避免了頂板混凝土受拉和鋼底板受壓的局部失穩問題,同時也解決了簡支梁橋橋面不連續造成的不利影響[2]。該工程優化了預制梁端處的橋面板制造,預留了縱向主筋作為預埋鋼筋接頭,使相鄰主梁架設完成后形成預留槽口,并在槽底鋪設聚乙烯泡沫板作為非黏結層,確保預留槽的穩固性和有效連接[3]。最終,采用C50補償收縮混凝土對預留槽進行填充澆筑,實現橋面的連續性構造。這樣的方法不僅提升了橋梁結構整體的連續性和受力性能,也確保了橋面在活載條件下的平順與耐久。

2.4 剪力連接件設計

在鋼混組合橋梁結構中,剪力連接件的設計是確保混凝土橋面板與鋼梁之間力學聯結的關鍵因素,可實現兩種材料在受載作用下的協同工作。該項目采用預制橋面板,并在其設計中選擇D19×200的圓柱頭焊釘作為主要的剪力連接件。這些焊釘通過精準計算和設計,采用集束式布置,每個釘間中心距為100 mm。這種布置方式不僅優化了剪力釘的整體性能和傳力效率,還能有效利用群釘效應,提升了剪力釘在承載過程中的穩定性和耐久性。經過深入分析后,將剪力釘設置在結構跨的中部位置,進一步優化了結構的承載性能,有助于均勻分散負載;而在橫向隔板上則不設置剪力釘,以減少材料的冗余,提高結構的經濟性和施工的便捷性。此外,通過預留孔洞實現剪力釘與橋面板的連接設計,將橋面板的安裝和整體復合受力性能提升至最佳狀態,從而保證橋梁在使用壽命內的安全性和穩定性[4]。

2.5 耐久性設計

為保障橋梁結構長期暴露在大氣環境中而不受腐蝕的侵害,鋼結構部分必須經過嚴格的防腐蝕涂料處理。這一過程首先涉及采用噴砂或拋光技術進行徹底除銹,以確保鋼材表面達到清潔和粗糙度要求。通常,噴砂或拋光后的表面清潔度應符合Sa2.5級或St3級標準,同時保持表面粗糙度在55~80 μm之間。除銹完畢并驗收合格的鋼材表面應在3 h內進行防腐處理,以防止二次氧化。防腐蝕涂層通常包括底漆、中間漆及面漆等多層系統設計,通過選擇適宜的防腐蝕材料和工藝,確保涂層具有良好的附著力和耐久性。在不同環境條件下,需要根據具體要求選用耐候性強、抗紫外線性能優良的涂料,以延長橋梁的服役年限,減少維護成本。針對鋼箱梁的防腐策略具體如下:

(1)對于鋼箱梁上翼板與鋼結構模板頂面,使用冷噴鋅工藝形成防護層,厚度為80 μm。

(2)對鋼箱梁的外部表面實施三層涂裝系統,底層為80 μm的冷噴鋅涂層,中間添加120 μm厚的封閉性冷噴鋅中間漆,最外層覆蓋120 μm厚的氟碳面漆,以增強其耐候性。

(3)針對鋼箱梁內部主體及內部鋼結構模板的底面,同樣施加80 μm厚的冷噴鋅涂層,以保護內部結構免受腐蝕。

對于高強度螺栓連接,首先需對摩擦面進行深度清理至Sa3.0級別,施加熱噴涂鋁處理(厚度范圍為180±40 μm),確保螺栓在出廠及安裝后具有不低于0.55及0.45的表面抗滑移系數。在螺栓擰緊完成后,應對接觸部分進行徹底清潔后通過機械打磨至St3級。然后,在露出的螺栓、螺母和墊圈上涂布一層(干燥薄膜厚度為80 μm)環氧-富鋅底漆,再涂裝兩層(各80 μm)環氧樹脂中間漆,最終覆蓋兩層氟碳面漆(各40 μm的干燥薄膜),以提高其耐氣候性能和抗腐蝕性[5]。

3 結構計算

3.1 施工過程

在對鋼混組合橋梁進行時,應考慮施工階段對結構內力計算的影響。因此,在施工前必須明確鋼混組合橋梁的施工流程:

(1)首先進行基礎及支柱結構的施工,并安裝臨時支架。

(2)鋼構件由鋼結構廠家制造加工,而橋面預制板則在現場制備。

(3)在工地上,組裝鋼梁與預制橋面板,形成組合梁結構,并架設主梁完成整個跨度。

(4)安裝連接箱梁的外側橫向隔板及端部橫梁。

(5)執行橫向濕式接縫工程,并實現橋面結構的連續性。

(6)實施路面鋪裝及安裝護欄。

3.2 荷載取值

(1)二期恒載:由路面及避碰欄桿的自重組成。這個階段的恒載主要影響橋梁的垂直變形和內力分布。

(2)其他恒載,包括在樞軸處設置的橫隔板、鋼模板和澆筑混凝土。這些恒載需要綜合考慮,并在設計中詳細計算,以確保施工過程中橋梁的穩定性和承載能力。

(3)汽車荷載:根據城-A級車道標準施加機動車道所需的荷載。

(4)整體升降溫:對于簡支構造,整體的溫度變化通常不會產生明顯的結構影響,但在組合結構中,這種現象將會比較顯著。在該工程中,整體的溫度變化將通過將相應的膨脹系數轉換為等效單一材料的溫度差影響進行計算。

考慮收縮效應,將其視為等效的虛擬荷載進行分析:

(1)

式中,——從換算截面的形心到橋面板形心的距離(mm);——收縮的最終應變值(%);——材料的溫度膨脹系數,其中鋼材的膨脹系數為

1.2×10-5,混凝土的膨脹系數為1.0×10-5;——溫度變化差值(℃)。

當整體環境溫度發生30℃的升降變化時,其等效溫差計算結果為6℃。

3.3 梯度溫度

根據《公路鋼混組合橋梁設計與施工規范》相關要求,日照引起的溫度梯度效應應采用推薦的數值進行計算。對于橋面鋪裝厚度為7 cm的情況,對應的溫度變化值依據該規范設定,升溫為17.6℃、降溫為6.22℃。這些溫度梯度的變化將影響橋梁上部結構的應力分布,應在設計中充分考慮。

3.4 收縮徐變

根據《公路鋼筋混凝土及預應力混凝土橋涵設計規范》(JTG 3362—2018)附錄C的指引,收縮和徐變的計算應考慮組合后對整體組合結構產生的影響,重點分析那些對橋梁整體結構性能有顯著影響的因素,確保設計中充分考慮這些長期變形帶來的附加應力及結構的適應性。

4 計算結果

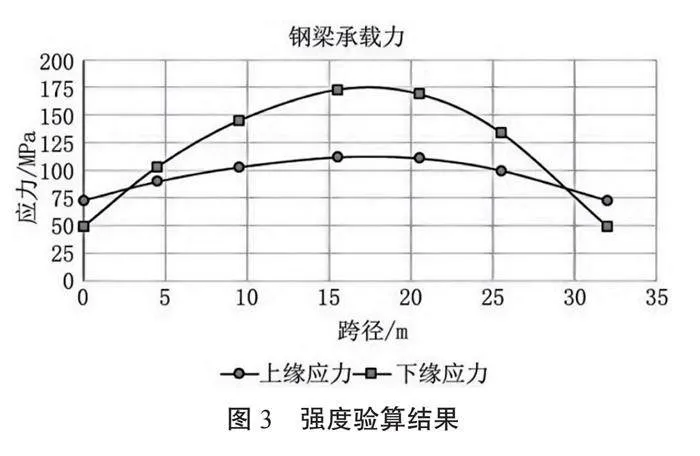

4.1 強度驗算

由圖3可知,在基本的結構組合情況下,槽梁的上邊緣所承受的最大壓應力為113 MPa,而其下邊緣的最大拉應力達到173 MPa,均低于規定的極限應力值

270 MPa,表明該結構配置符合相關工程規范的安全標準。

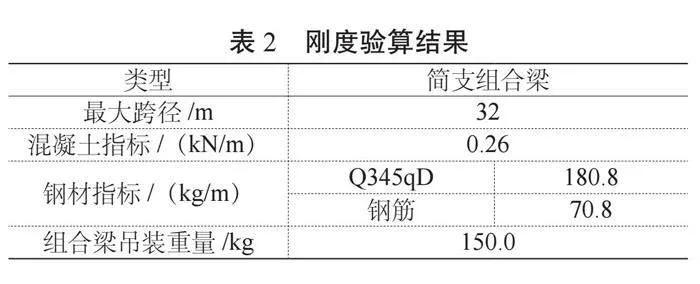

4.2 剛度驗算

根據《公路鋼混組合橋梁設計與施工規范》中7.6條規定,在試驗過程中,需要對簡支結合橋梁的撓度進行驗算,并按現行規范中提出的計算方法對其進行折減。該結構在跨度中部處的最大活載位移為17 mm,遠低于64 mm的容許最大位移L/500,因此可以確定其剛性滿足有關規程的規定。另外,該項目采用簡支裝配式復合鋼板的混凝土結構,其結構設計參數如表2所示:

表2 剛度驗算結果

類型 簡支組合梁

最大跨徑/m 32

混凝土指標/(kN/m) 0.26

鋼材指標/(kg/m) Q345qD 180.8

鋼筋 70.8

組合梁吊裝重量/kg 150.0

5 結語

綜上所述,該項目綜合考慮了經濟性、施工便利性及結構耐久性,通過采用簡支鋼混組合橋梁結構,充分發揮了鋼材和混凝土的力學特點,一系列精細化設計和施工措施如剪力連接件的配置、橋面連續設計及鋼結構的防腐處理,確保了整個工程的安全性和耐久性。通過翔實的施工和結構計算分析,驗證了設計方案的合理性與規范性,為類似工程項目的設計和施工提供了有益的參考和借鑒。

參考文獻

[1]付嬈,龐聰,鄭澤宇,等.鋼-混組合梁橋不同施工方法恒載作用效應分析[J].科學技術創新,2023(22):174-178.

[2]鄧楊,趙弘正.鋼混組合梁橋的設計及性能分析[J].交通科技與管理, 2023(8):86-88.

[3]劉曉鑾,李欣,陳輝.鋼-混組合梁橋結構設計指標與造價分析[J].城市道橋與防洪, 2022(11):98-100.

[4]于祥坤.鋼混組合梁混凝土現澆頂板支吊組合施工關鍵技術——以韓莊運河特大橋簡支鋼混組合梁工程為

例[J].工程技術研究, 2022(16):57-61.

[5]姚斐.鋼混組合梁橋臨時支架施工技術研究[J].運輸經理世界, 2023(6):123-125.