智能化技術在鐵路梁預制生產中的應用

摘要 為探索鐵路預制梁的智能化技術應用,文章以滬通Ⅱ期站前5標預制箱梁與T梁工程為依托,對鐵路預制梁的智能化技術進行了研究。首先,分析了鐵路預制梁生產過程中的信息化技術、自動化生產裝備與智能化管控系統;然后,結合高橋梁場的布局和生產要求研究總結了鐵路梁預制生產過程中應用的信息化管理技術,以及自動化設備的投入及使用效果。結果表明,通過智能控制噴淋、智能張拉、智能靜載控制系統的應用,提高了質量控制的效果,升級了預制梁體的品質。

關鍵詞 鐵路預制梁;預制生產;智能化;技術應用

中圖分類號 U445 文獻標識碼 A 文章編號 2096-8949(2024)24-0094-03

0 引言

工業化、智能化建造已經成為橋梁工程發展的主要方向。近年來,諸多學者對預制梁的工業化、智能化技術開展了一定的研究與實踐,主要研究集中在智慧化梁場的建造技術,包括智能化預制梁場的功能區布置與優化、智慧箱梁的設備選型與布置等。柳兵[1]對智能化梁場的箱梁預制施工工藝有相關研究,分析了智能化梁場的主要設備與關鍵工藝,并對比了智能化梁場的生產優勢,表明智能化梁場預制在效率和質量上具有顯著優勢。

肖春名[2]針對信息化管理在預制生產中的應用進行了研究,將移動互聯網、物聯網等信息化技術應用在混凝土梁的工業化生產管理中,通過數字化梁場建設與信息化技術的應用,基本實現了預制施工過程中工、機、料及質量檢測等關鍵管理信息的收集與管理。

現有研究中對預制梁場智能化施工技術的研究,主要集中在公路預制小箱梁、預制T梁橋等,而針對尺寸較大的鐵路箱梁智能化預制生產技術的研究較少。為了進一步探索鐵路預制梁在工業化生產過程中的智能化施工與管理技術,以上海至南通鐵路太倉至四團段站前5標的混凝土梁預制為依托開展相關研究。

1 工程概述

1.1 工程總體概況

依托工程新建上海至南通鐵路太倉至四團段站前5標,對應的工程范圍為DK155+608.15~DK163+682.95,以及高橋嘴、洲海路、人民塘等三條外港區支線,路線里程共計為24.01 km,地理位置處于上海市浦東新區高橋鎮、高東鎮境內。為了提高預制混凝土梁的施工效率和施工質量,項目采用集中預制生產,標段內覆蓋的預制混凝土梁形式包括31.5 m雙線預應力混凝土箱梁113榀、23.5 m雙線預應力混凝土箱梁9榀、31.5 m單線預應力混凝土箱梁105榀、23.5 m單線預應力混凝土箱梁12榀,32 m預制混凝土T梁408榀、24 m預制混凝土T梁136榀,共計預制梁783榀,對應的混凝土工程量為801.78萬立方米。

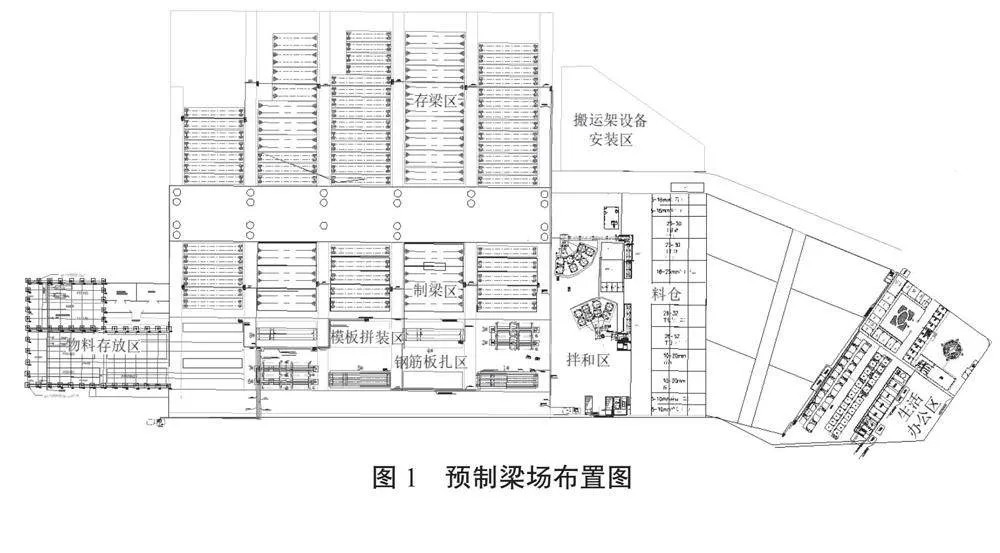

1.2 梁場總體布置

為了高效地完成預應力混凝土箱梁和T梁的預制,在梁場建設過程按照智能化多梁型梁場的原則進行建設,因地制宜地選擇在高橋站貨場用地內。按照地形特點,將規則區域用于預制梁生產,非規則區域作為場內辦公與管理區域。建成后的梁場總體布置圖如圖1所示,分為預制生產區、鋼筋加工區、存梁區、辦公試驗區等主要功能區域。

高橋制梁場圍繞信息化、自動化、智能化等方面進行制梁場的建設,在滿足建設方信息化管理要求的同時,對項目實施過程中的生產要素進行管控,以降低成本、提高工效、提升生產質量。

1.3 梁場產能概況

根據生產需要,在該項目的預制梁場內布置2個雙線箱梁預制臺座、2個單線箱梁預制臺座、4個T梁預制臺座。存梁區內設置14個雙線箱梁存梁臺座、40個單線箱梁存梁臺座,箱梁均采用雙層存梁方案,其中單線箱梁存梁臺座兼做T梁存梁區,另設80個單層T梁存梁臺座。預制生產計劃如表1所示:

2 信息化技術在梁場管理中的應用

信息化管理是智能化梁場管理的關鍵手段,可以實現信息的快速、完整收集與傳遞,能夠確保信息的準確和及時管理,同時也能實現信息數據的挖掘,為生產要素管理提供服務。高橋梁場預制生產過程中,在拌和站、試驗室、梁體生產管控過程、場內監測等方面均采用了信息化管理技術。

2.1 拌和站與試驗室一體化信息管理

混凝土的生產是工程建造質量控制的源頭,一旦控制不佳易引發各種開裂、孔洞、夾渣、疏松,嚴重影響混凝土的耐久性能及美觀性。為了提高混凝土拌和質量,對混凝土拌和站與試驗室進行一體化信息管理。該系統具備生產狀態顯示、生產數據監控、分析預警等功能。

每盤混凝土的生產數據均包括運用部位、標號、出料時間、方量、配合比及拌制過程中的報警與處理情況等。生產數據的控制系統還可對誤差的情況進行統計分析,對每個階段的生產穩定性進行評價,所有信息均可溯。將拌和站的數據與實驗室數據進行聯動,融合混凝土平直控制系統而建立的分析預警機制,可通過系統內置的分析模塊,對混凝土質量情況進行識別,并及時預警以便調整。

2.2 梁體生產ID管理

利用二維碼作為梁體的身份ID,在兩條脫模后,在每個梁體上噴涂二維識別碼。通過識別碼標識后建立終身ID,可在系統中自動關聯前期混凝土工程、鋼筋工程的原材料及施工信息,并對后期的混凝土養生信息、檢測信息等進行及時更新,實現對每榀預制梁體所有生產信息的管理,包含編號、位置、尺寸、材料、生產過程數據等,實現了全面的信息化管理。

2.3 全景視頻監測

充分利用信息化手段,對橋梁場景施工全過程進行全過程檢測,在廠區內的主要生產區域,如預制區、鋼筋加工區、料倉、拌和站等區域進行全景視頻檢測,并在檢測軟件中植入智能識別與判別功能,在視頻檢測位置配備揚聲器,可在識別到安全風險時自動進行播報提醒,提高了廠區生產的安全管控能力。

3 自動化生產設備的投入與應用

自動化生產設備是智慧梁場的重要組成部分,高橋梁場內投入的自動化生產設備主要包括自動化鋼筋加工設備、自動化液壓模板系統及自動化預應力穿束設備等。通過自動化設備的應用,提高了梁體的預制施工效率。

3.1 自動化鋼筋加工設備使用

該項目梁場內的鋼筋加工基本由自動化設備完成,主要設備包括數控剪切機、數控彎箍機、數控鋼筋調直切斷彎曲一體機、數控調直切斷機,以及大型數控彎曲中心等。

數控自動加工設備的應用具有以下優點:(1)配置多機頭、多功能彎曲機,可進行組合使用,一次性彎曲多根、多種型式鋼筋,速度和效率是普通鋼筋彎曲中心的3倍。(2)數控化電腦操控界面,具備圖形數據庫,使其操作管理更加人性化。(3)加工過程一次成形,彎曲精度高,自動上料,自動擺放整齊,鋼筋加工實現流水線自動作業。

調直切割機器主要應用在牽引機的送進過程中,通過內、外調直機將盤條鋼筋進行矯直,然后由彎曲機根據設定的程序進行角度彎折,經過單點折彎后形成所需要的形狀后切斷,避免材料浪費,具有彎曲鋼筋速度快、耗能低、加工精度高等特點。

3.2 自動化液壓模板系統使用

由于鐵路梁體自重相對較大,因此在預制過程中采用固定臺座預制系統進行梁體預制,為了提高模板系統的操作效率和安裝精度配備了自動化液壓模板系統。梁體側模、內模、端模板等的使用也通過系統進行控制,側模通過液壓系統實現側移、精調,利用控制系統內輸入的預調程序進行一鍵控制;內模系統采用自動行走體系進行控制,內模自動收縮后采用行走系統直接將模板移除梁體,與傳統內模拆除系統相比,避免了卷揚、起重等機械設備的投入,極大地減少了操作人員的同時,避免了對梁體的磕碰損傷。

梁體的端模板采用液壓控制自拆卸系統,在端模板上增加反力板,并在反力板和端模板之間設置液壓千斤頂。通過液壓系統與自動控制系統的配合,實現端模板的自動調整。單個端模設置4臺成套液壓裝置,利用同一個控制系統進行控制。根據試驗結果確定4臺千斤頂的移位順序和速率,并設置在控制器內,實現自動操作,這種操作方式能在提升效率的同時,使模板與混凝土面緩慢均勻脫離,避免模板變形過大及脫模過程對梁體的損傷。

3.3 自動化預應力穿束設備

鋼絞線穿束安裝是預應力混凝土梁體施工的重要環節,傳統預應力鋼絞線施工采用人工操作的方式逐根穿入鋼絞線,施工效率不高,且鋼絞線已出現打攪線形,施工難度較大。該梁場配備了自動穿束臺車進行梁體預應力的穿束施工。在混凝土澆筑過程中,在預應力管道內設置橡膠棒進行支撐,避免管道出現過大變形。在梁體養生完成后,利用臺車快速完成整束襯棒的抽拔,且襯棒的直徑可較人工施工的選擇性更大,能進一步提高效率。

襯棒抽拔后,將整束鋼絞線的前端利用錐形穿束帽進行臨時固定,再利用機器推送鋼絞線完成穿束。這種穿束工藝能夠避免鋼絞線在穿束過程中出現打攪,有效地保證了鋼絞線在穿束過程中同步、平順地完成鋼束的安裝。現場實施效果表明,這種自動化穿束設備較傳統穿束工藝提高效率約70%。

4 智能化管控技術的開發與應用

在高橋梁場預制生產中,采用了智能控制噴淋養生系統、智能張拉控制系統和智能靜載試驗控制系統,實現了預制生產關鍵環節的智能控制。

4.1智能控制噴淋養生系統

養生是混凝土梁預制的關鍵環節,傳統噴淋養生多采用人工操作的噴淋方式進行,易出現養生效果不佳及水資源浪費的情況。為了提高養生效率、節約養生資源,梁場配備了智能控制噴淋養生系統,通過智能控制系統控制噴淋系統的供水與壓力調整,實現對梁體噴淋的自動控制。

智能噴淋養生系統配置在梁體的養生區,系統配備供水系統、噴淋系統及濕度監測系統。通過在梁體表面布置的濕度傳感器,實時感知梁體周邊環境的空氣濕度。濕度傳感器數據接入控制系統后,根據監測到的濕度情況,自動調整噴淋的供水和壓力調整,確保梁體周邊的空氣濕度適中、處于可控范圍。

智能控制系統集成多梁位的智能控制,將每個養梁位的濕度監測信號計入控制系統,控制系統內含控制器,以控制噴淋開關閥與溢流閥等工位處閥體。根據每個梁位的控制數據和系統分析結果進行自動控制。多梁位多通道的單獨控制,能夠有效地提高養生效率,減少資源浪費。

4.2 智能張拉控制系統

智能張拉控制系統是提高混凝土梁預應力施工的關鍵,廣泛應用在混凝土橋梁工程中。智能張拉利用智能控制系統感知預應力鋼絞線在張拉過程中的控制張拉力、鋼絞線的引申量、壓漿壓力、壓漿用量總量等數據,并自動調整張拉力、張拉速度及壓漿力等參數,實現預應力的智能施工。智能張拉控制系統在張拉精度及穩定性上均能得到有效保障。

智能張拉控制系統的參數根據《鐵路橋涵施工技術規范》及設計文件的要求進行設置,實現“一鍵張拉”的智能控制。同時,系統將每根鋼絞線的張拉數據自動傳輸至數據庫,所有預應力施工數據均可追溯,并根據施工過程中的相關數據設置預警分析功能,在施工過程中出現異常數據時及時進行預警。

4.3 智能靜載試驗控制系統

為了檢驗梁體的預制質量,梁場內設置試驗臺座,對預制梁體進行靜載試驗。高橋梁場配備了智能靜載試驗控制系統,主要由主控系統、加載裝置、測力裝置、變形監測裝置、應變測試裝置等組成。其中,主控裝置是控制中心,實現加載的全自動控制,以及試驗數據的檢測、保存和上傳,并進行試驗結果的預測和判斷。

加載執行裝置由集中式液壓泵站、分控柜和千斤頂組成,根據控制指令實現自動加載。一臺工控機可同時控制5~15個千斤頂。測力裝置由測力傳感器和數字傳輸系統組成,直接監測千斤頂的荷載情況,工控機可在0.2s內讀取所有測力傳感器的數據,并進行控制操作,同時將加載精度控制在±0.5%內。位移監測與應力監測裝置采用阻式位移計和阻式應變計,以對梁體的應變變化和位移變化情況進行監測。

開發的鐵路橋梁靜載試驗自動控制系統,能夠自動從數據庫中讀取橋梁靜載試驗荷載的計算數據,能夠根據規范的要求自動計算試驗荷載,自動完成試驗加載的預測試,并自動輸出試驗報告。

5 結束語

依托上海至南通鐵路太倉至四團段站前5標的高橋梁場預制生產,對智能化技術在鐵路梁預制生產中的應用技術進行了研究與總結,得出以下主要結論:

(1)總結了高橋梁場的布局、生產產能及場地建設情況,分析了高橋梁場采用智能化技術的必要性。

(2)總結了在高橋梁場預制生產過程中應用的信息化管理技術,包括信息化拌和站、全景監測與ID全過程管理等,實現了混凝土預制全過程覆蓋的信息化管理。

(3)通過鋼筋加工、自動調節液壓模板、自動化預應力施工設備等自動化設備的投入,有效提升了混凝土梁的生產效率,提高生產效率30%以上。

(4)智能控制噴淋、智能張拉、智能靜載試驗控制系統的應用,提高了關鍵環節的質量控制效果,提升了預制梁體的品質。

參考文獻

[1]柳兵.新型智能化梁場箱梁預制施工工藝研究[J].四川水利, 2022(6):90-91+113.

[2]肖春名,劉孫文,吳振鑫,等.基于信息化平臺的預制梁智能化生產技術及應用[J].四川建材, 2024(2):29-31.