基于三相四橋臂電機系統(tǒng)架構(gòu)的車載鋰電池自加熱系統(tǒng)

陳宇軒,但志敏,柯棟梁,黃孝鍵,汪鳳翔

(1.福建農(nóng)林大學 機電工程學院,福州 350100;2.中國科學院海西研究院泉州裝備制造研究中心,泉州 362216;3.寧德時代新能源科技股份有限公司,寧德 352100)

0 引 言

鋰電池因其能量密度高、使用壽命長等特點,被廣泛應用于電動汽車作為動力能源[1]。然而,鋰電池在低溫環(huán)境下,內(nèi)部的電化學反應速率與電荷轉(zhuǎn)移速度降低,嚴重影響鋰電池的輸出功率[2]。此外,鋰電池在低溫環(huán)境中工作,極易發(fā)生析鋰,導致鋰電池放電容量衰減,甚至誘發(fā)鋰電池熱失控,威脅駕駛員與乘客安全[3]。針對上述問題,業(yè)界主流解決方案是通過加熱鋰電池,使其脫離低溫狀態(tài)[4]。

電池加熱法根據(jù)熱源位置,可以分為外部加熱法與內(nèi)部加熱法。外部加熱法一般通過加熱電池外部導熱介質(zhì),再將熱量傳導至電池表面加熱電池。該方法易實現(xiàn)、成本低,是現(xiàn)階段車企使用的主要方案[5]。常見的外部加熱法有空氣加熱[6-7]、液體加熱[8]、熱管加熱[9]、加熱膜加熱[10]等。然而,外部加熱法受到外部導熱介質(zhì)限制,電池溫升速率基本不超過1 ℃/min[11]。內(nèi)部加熱法則是對電池施加電流,利用電池產(chǎn)生的歐姆熱加熱電池。由于熱量來自電池內(nèi)部,熱量傳導不再受導熱介質(zhì)限制[12],能夠?qū)崿F(xiàn)更高的電池溫升速率,成為現(xiàn)階段研究熱點。

內(nèi)部加熱法又可分為3類:三電極加熱法、直流加熱法與交流加熱法。三電極加熱法是向電池內(nèi)部嵌入金屬箔作為第三極,并通過對第三極施加電流來加熱電池[13]。該方法加熱速度極快,但相關(guān)制造工藝不成熟,現(xiàn)僅停留在實驗階段。直流加熱法是利用電池放電電流使電池產(chǎn)熱,實現(xiàn)電池自加熱功能[14]。使用直流加熱法,電池將持續(xù)放電,電池能量損耗較大[15]。交流加熱法則是對電池施加交流電流,實現(xiàn)電池自加熱。使用交流加熱法,電池將交替充放電流,能有效降低電池自加熱過程中的電池能量損耗,故交流加熱法的能量利用率優(yōu)于直流加熱法[16]。多數(shù)研究者在研究交流加熱法時,都直接使用外部電源對電池施加交流電。在工程環(huán)境下,電動汽車內(nèi)添加額外電源會減少車體空間利用率,提高車內(nèi)電路集成難度,增加整車制造成本。如何不借助外部電源對電池施加交流電成為了交流加熱法實際工程應用的關(guān)鍵技術(shù)難題。

針對上述問題,有研究者提出利用外部儲能元件代替外部電源,儲存電池放電能量再釋放,以對電池施加交流電,實現(xiàn)電池自加熱功能。文獻[17]提出了一種將放電電流疊加在交流電流上進行電池自加熱的方法,并設計一種軟開關(guān)電路用于實現(xiàn)車載鋰電池加熱。文獻[18]設計了一種交錯并聯(lián)加熱器,該方案通過將兩組加熱器交錯并聯(lián)組合,大幅縮短了鋰電池加熱時間。文獻[19]在文獻[18]的基礎上進一步,降低特性阻抗L/C或提高加熱頻率,可有效減少加熱時間,為交流加熱器的參數(shù)優(yōu)化提供指導。

在上述研究基礎上,相關(guān)研究者提出,車載驅(qū)動電機繞組具備電感特性,可代替外部儲能元件實現(xiàn)電池自加熱功能,減少額外硬件成本。文獻[20]提出了一種分源自加熱器,將電池組分解為兩個電源,并通過車載驅(qū)動電機繞組進行交互充放電,實現(xiàn)電池自加熱功能。文獻[21]提出了一種三模塊分離逆變器(TMSI)模式,通過逆變器產(chǎn)生的脈沖電流,同時加熱三組電池,不但提高了電池的溫升速率,也突破了電池自加熱運行時的停車限制。文獻[22]則將電池包分為兩組,并改變電池組與逆變器之間的連接,構(gòu)成一種類似Buck-Boost電路的新型電路拓撲結(jié)構(gòu),該方案可以實現(xiàn)兩組電池之間交互充放電,實現(xiàn)電池自加熱功能。上述方案有效利用車載驅(qū)動電機實現(xiàn)電池自加熱功能,但都需要將電池包結(jié)構(gòu)重構(gòu)為多組電池并聯(lián)結(jié)構(gòu)。在實際工程中,電池組之間因為工藝或使用環(huán)境存在一定差異,且這種差異會隨著電池充放電次數(shù)增加進一步加劇,致使電池工作性能下降,使用壽命縮短。此外,在電池組間施加交替充放電流,會在一定程度上加劇這一現(xiàn)象。

為克服上述方案缺陷,本文在逆變器中引入第四橋臂,并與車載驅(qū)動電機三相星型繞組中性點連接,形成三相四橋臂電機系統(tǒng)架構(gòu)的車載鋰電池自加熱系統(tǒng)(簡稱電池自加熱系統(tǒng))。電池自加熱系統(tǒng)利用車載驅(qū)動電機繞組的電感特性,通過切換開關(guān)狀態(tài)對電池施加交流電流,實現(xiàn)電池自加熱功能。該系統(tǒng)復用逆變器和電機本體,且無需重構(gòu)電池包,減少了額外的硬件成本,也降低了電池自加熱對于電池使用壽命的影響。通過引入第四橋臂,電池自加熱系統(tǒng)僅需使用零序電壓矢量控制電池自加熱過程,即UVW三相逆變器的控制信號相同,第四橋臂逆變器與三相逆變器控制信號相反,保證電機系統(tǒng)在電池自加熱過程中保持靜止。本文將結(jié)合上述電機系統(tǒng)架構(gòu),建立電池、電機系統(tǒng)及電池自加熱系統(tǒng)等效數(shù)學模型,分析電池產(chǎn)熱機理及開關(guān)頻率對電池溫升速率的影響,結(jié)合零序電壓矢量設計高頻電流滯環(huán)控制策略,實現(xiàn)電池在低溫環(huán)境下的快速自加熱功能。

1 數(shù)學模型

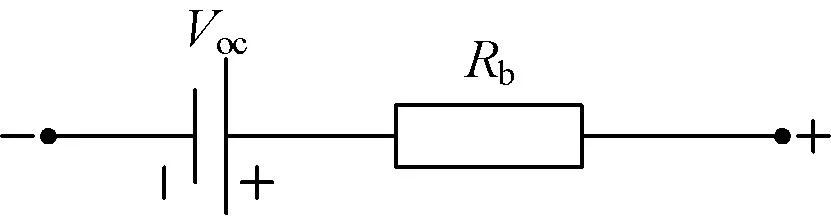

1.1 系統(tǒng)架構(gòu)

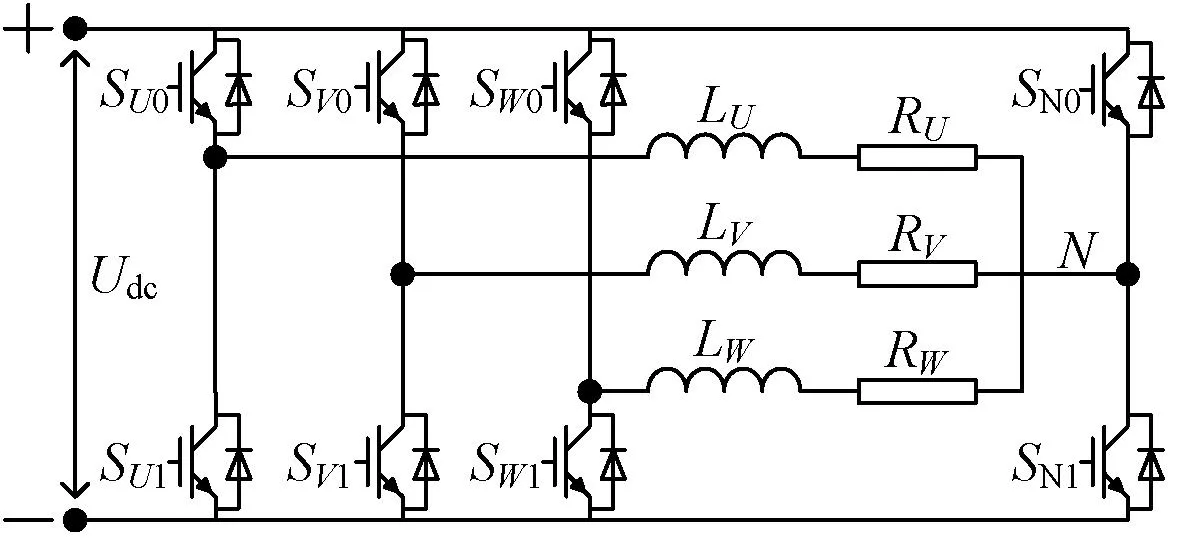

電池自加熱系統(tǒng)架構(gòu)包含動力電池、逆變器、電機等部件,具體拓撲如圖1所示。

圖1 電池自加熱系統(tǒng)拓撲

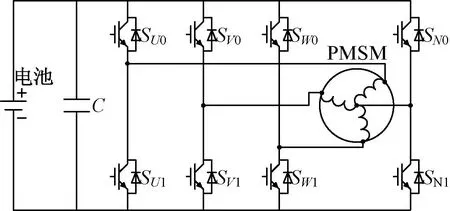

1.2 電池等效模型

鋰電池在充放電過程中,電池內(nèi)部會發(fā)生一系列復雜化學反應,對外表現(xiàn)出高度的非線性特性。為簡化相關(guān)分析,建立電池等效電路模型來描述鋰電池工作特性,常見的電池等效電路模型有Rint模型、Thevenin模型等[23]。其中,雙極化模型準確性較高、計算復雜度較低,在學術(shù)界與工業(yè)界廣泛應用,雙極化模型如圖2所示。

圖2 雙極化模型

圖1中,Voc表示電池開路電壓,R0表示電池等效歐姆內(nèi)阻,R1,C1并聯(lián)電路與R2,C2并聯(lián)電路表示電池等效極化內(nèi)阻。設Z為電池等效阻抗,則:

(1)

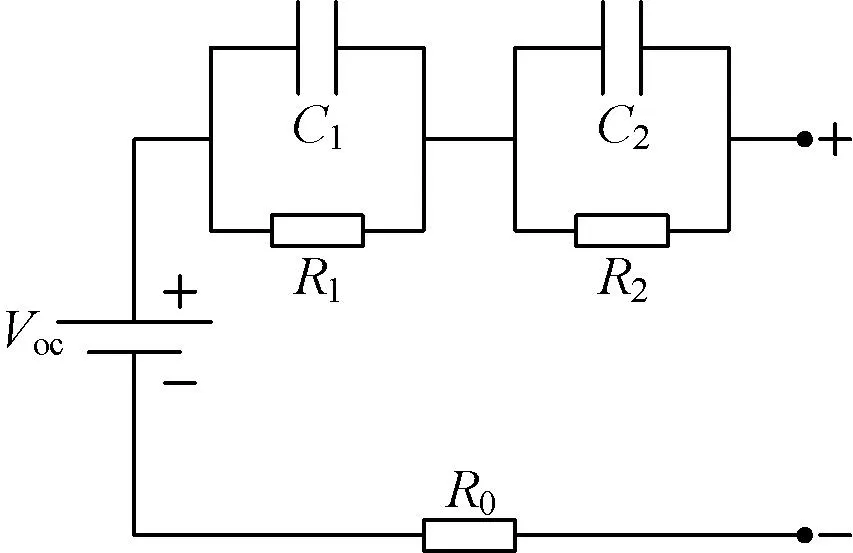

式中:j表示虛數(shù)單位,ω為頻率。由式(1)可得,當頻率ω越大,電池阻抗Z越接近電阻R0。當電池外部施加高頻交流電流的情況下,雙極化模型可進一步簡化為Rint模型,如圖3所示。其中,Rb為電池等效內(nèi)阻。

圖3 Rint模型

1.3 電機系統(tǒng)等效模型

三相四橋臂電機系統(tǒng)拓撲如圖4所示。

圖4 三相四橋臂電機系統(tǒng)拓撲

設母線電壓為Udc,電機三相繞組的電阻分別為RU、RV、RW,電感分別為LU、LV、LW,電機三相電流分別為IU、IV、IW,中性線電流為IN,可得:

(2)

在電池自加熱過程中僅使用零序電壓矢量控制,UVW三相逆變器的控制信號相同,故式(2)可變形為:

(3)

式中:Rm為電機等效內(nèi)阻;Lm為電機等效電感。

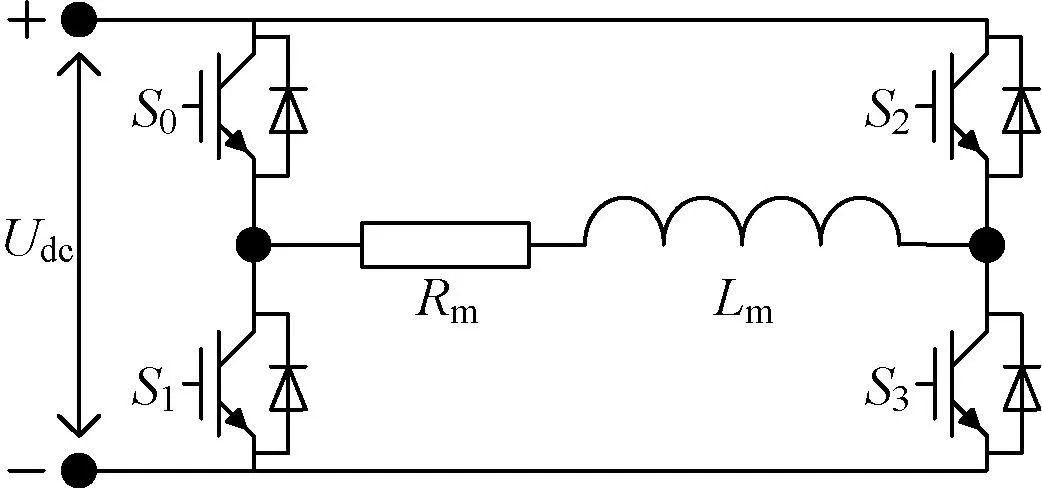

由式(3)可得,電機定子繞組部分可簡化為一個RL串聯(lián)電路,如圖5所示。

圖5 三相四橋臂電機系統(tǒng)簡化拓撲

1.4 電池自加熱系統(tǒng)數(shù)學模型

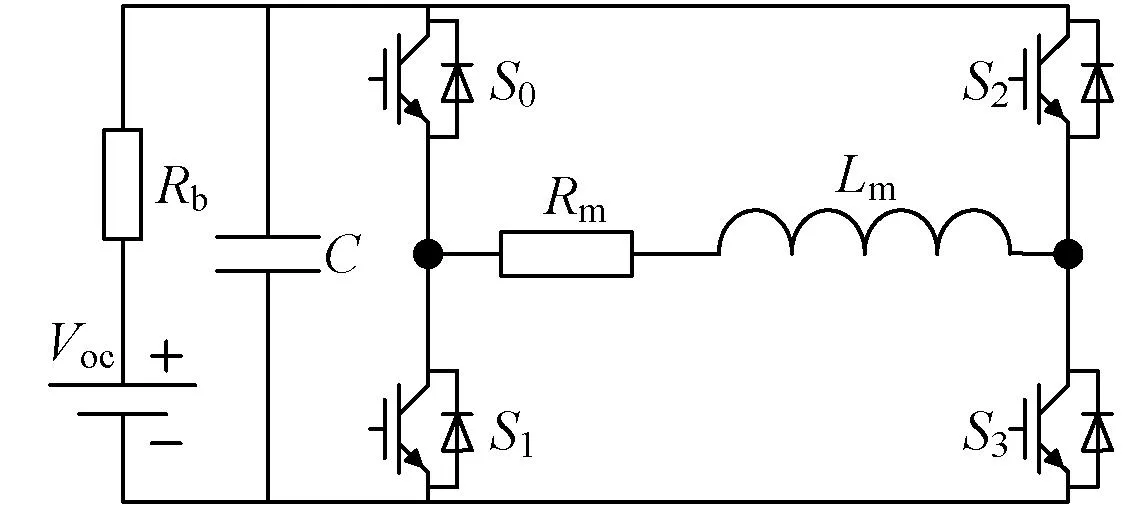

經(jīng)過1.2節(jié)與1.3節(jié)的推導,將電池自加熱系統(tǒng)電路拓撲進一步簡化為圖6形式。

圖6 電池自加熱系統(tǒng)簡化拓撲

電池自加熱過程中,存在兩種開關(guān)狀態(tài)。用變量S表述開關(guān)狀態(tài),當S=1時,表示開關(guān)S0、S3閉合且S1、S2斷開;當S=-1時,表示開關(guān)S0、S3斷開且S1、S2閉合。設C為母線電容,Im、Ib與IC分別為電機電流、電池電流與電容電流,設開關(guān)狀態(tài)切換時刻的電機電流(簡稱切換電流)為I′m,開關(guān)狀態(tài)切換時刻的母線電壓(簡稱切換電壓)為U′dc,t為切換至當前開關(guān)狀態(tài)后所經(jīng)過的時間:

(4)

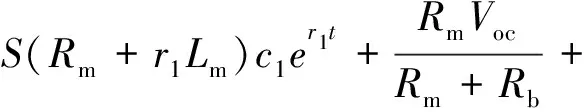

求解式(4),可得:

(5)

(6)

(7)

(8)

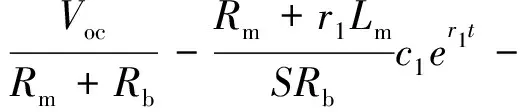

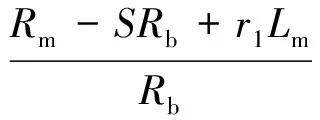

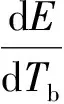

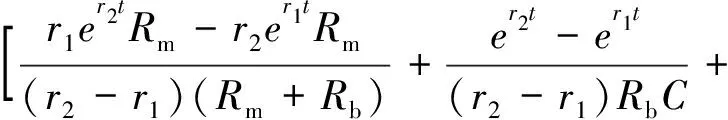

式中:

2 電池自加熱控制策略研究

2.1 電池發(fā)熱機理

電池在正常工作過程中的發(fā)熱公式[24]如下:

(9)

2.2 電池電流分析

將兩次開關(guān)切換間隔時間定義為一個開關(guān)周期。設開關(guān)周期為T,與開關(guān)頻率f滿足關(guān)系T=1/(2f)。假設電池加熱系統(tǒng)經(jīng)過n個開關(guān)周期后,系統(tǒng)進入穩(wěn)態(tài),則電池自加熱過程中,電池電流有效值Ib(RMS)可近似為:

(10)

為計算系統(tǒng)進入穩(wěn)態(tài)后的切換電壓電流,將式(5)、式(6)變形可得:

(11)

式中:

將t=2T代入式(11),變形可得:

(12)

式中:

A11=A02-A1B0

A12=(A0-B1)B0

A13=(A0-1)C0-B0C1

A21=A1(B1-A0)

A22=B12-A1B0

A23=(B1+1)C1-A1C0

已知電池自加熱系統(tǒng)進入穩(wěn)態(tài)后,Im(2T)=I′m,Udc(2T)=U′dc,代入式(13),變形得:

(13)

將系統(tǒng)參數(shù)代入式(13),計算可得任意開關(guān)周期T所對應的切換電壓電流。將計算所得的切換電壓、電流代入式(10),可計算任意開關(guān)周期T所對應的電池電流有效值。計算可知,當開關(guān)周期T越大,電池電流有效值Ib(RMS)越大。

2.3 電池自加熱控制策略設計

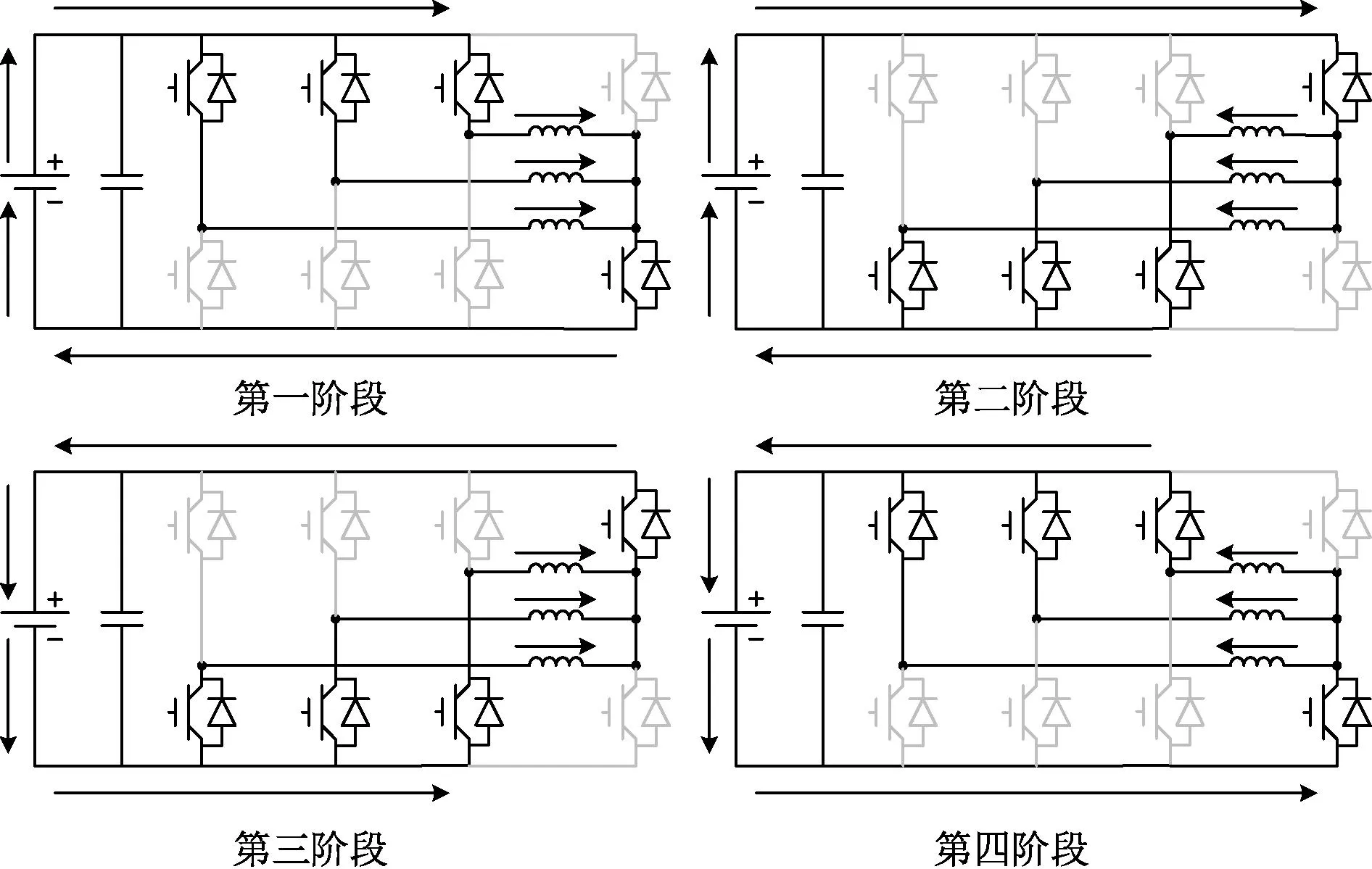

電池自加熱系統(tǒng)利用電機定子繞組的電感特性,通過切換開關(guān)狀態(tài),周期性地將電池放出的能量再送回電池,對電池施加交流電流,實現(xiàn)電池自加熱功能。同時,為保證電池自加熱過程中電機系統(tǒng)處于靜止狀態(tài),需采用零序電壓矢量進行控制。電池自加熱過程中,系統(tǒng)瞬態(tài)流程如圖7所示,箭頭表示外部施加電流方向。

圖7 電池自加熱系統(tǒng)瞬態(tài)流程圖

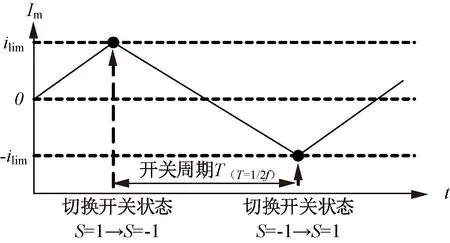

為提高電池溫升速率,需要降低開關(guān)頻率f以增大電池電流。然而電機過流能力存在上限,限制了開關(guān)頻率f的降低。為盡可能提高電池溫升速率,本文提出一種高頻電流滯環(huán)控制策略。該控制策略將實時檢測電機電流,當電機電流超出預設電流閾值時,切換開關(guān)狀態(tài),保證電機電流不超出電機過流上限,并盡可能地降低開關(guān)頻率f,高頻電流滯環(huán)控制策略如圖8所示。

圖8 高頻電流滯環(huán)控制策略

3 仿真及實驗驗證

3.1 MATLAB仿真

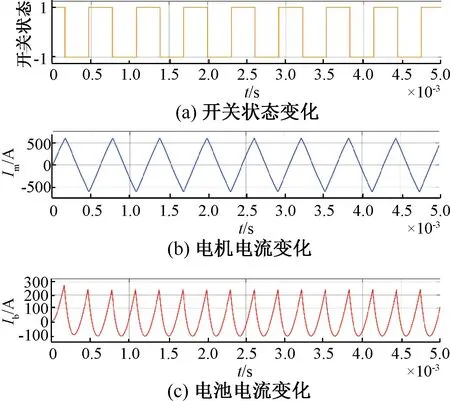

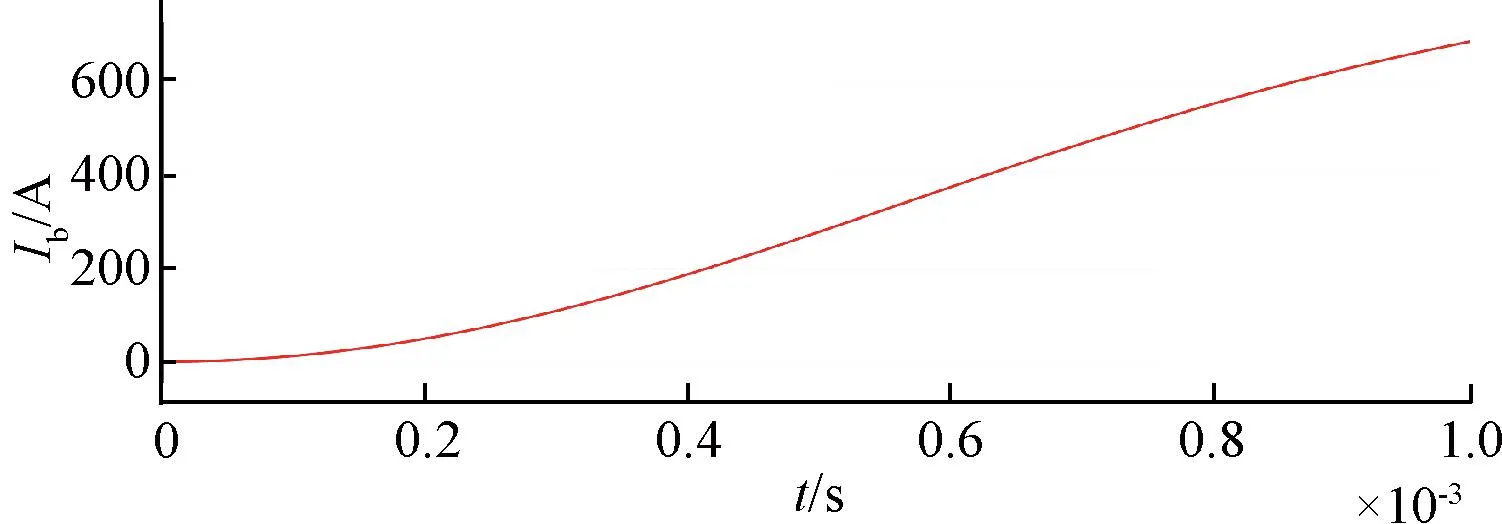

為分析鋰電池電流動態(tài)過程,在MATLAB/ Simulink中構(gòu)建鋰電池數(shù)學模型并仿真分析。鋰電池開路電壓Voc=400 V,電池等效內(nèi)阻Rb=0.25 Ω,母線電容C=500 μF,電機電感Lm=0.1 mH。電流閾值設定為±600 A,仿真波形如圖9所示。

圖9 電池自加熱仿真電流波形

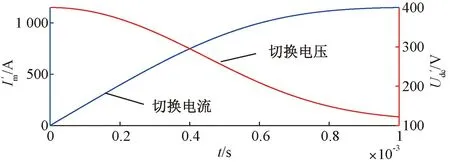

將系統(tǒng)參數(shù)代入式(5)與式(7)中,計算結(jié)果與圖9基本吻合。將系統(tǒng)參數(shù)代入式(13),可計算出系統(tǒng)進入穩(wěn)態(tài)后的切換電壓電流,如圖10所示。

圖10 切換時刻電壓電流變化波形

由圖10可知,開關(guān)周期越長,系統(tǒng)進入穩(wěn)態(tài)后,切換電流絕對值越大,切換電壓越小。將計算所得切換電壓電流與其對應開關(guān)周期代入式(10),可得到電池電流有效值與開關(guān)周期T對應關(guān)系,如圖11所示。

圖11 電池電流有效值變化波形

由圖11可得,開關(guān)周期越長,電池電流有效值越大。

3.2 實驗平臺

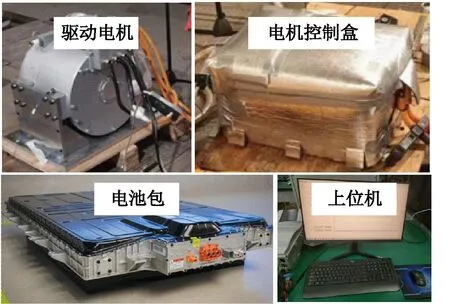

為進一步驗證本文電池自加熱系統(tǒng)的有效性,搭建電池自加熱實驗平臺,如圖12所示。

圖12 電池自加熱實驗平臺

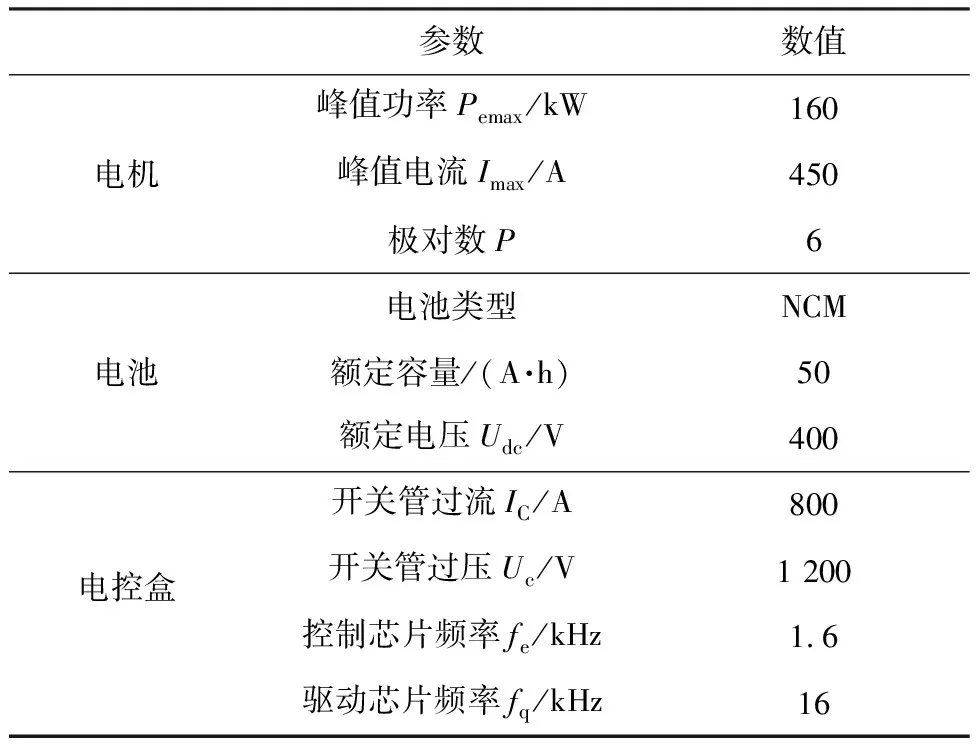

實驗平臺包含三相四橋臂電機、電機控制盒、50 Ah三元鋰電池包等部件。實驗平臺具體參數(shù)如表1所示。

表1 電池自加熱實驗平臺參數(shù)

3.3 常溫電池自加熱實驗

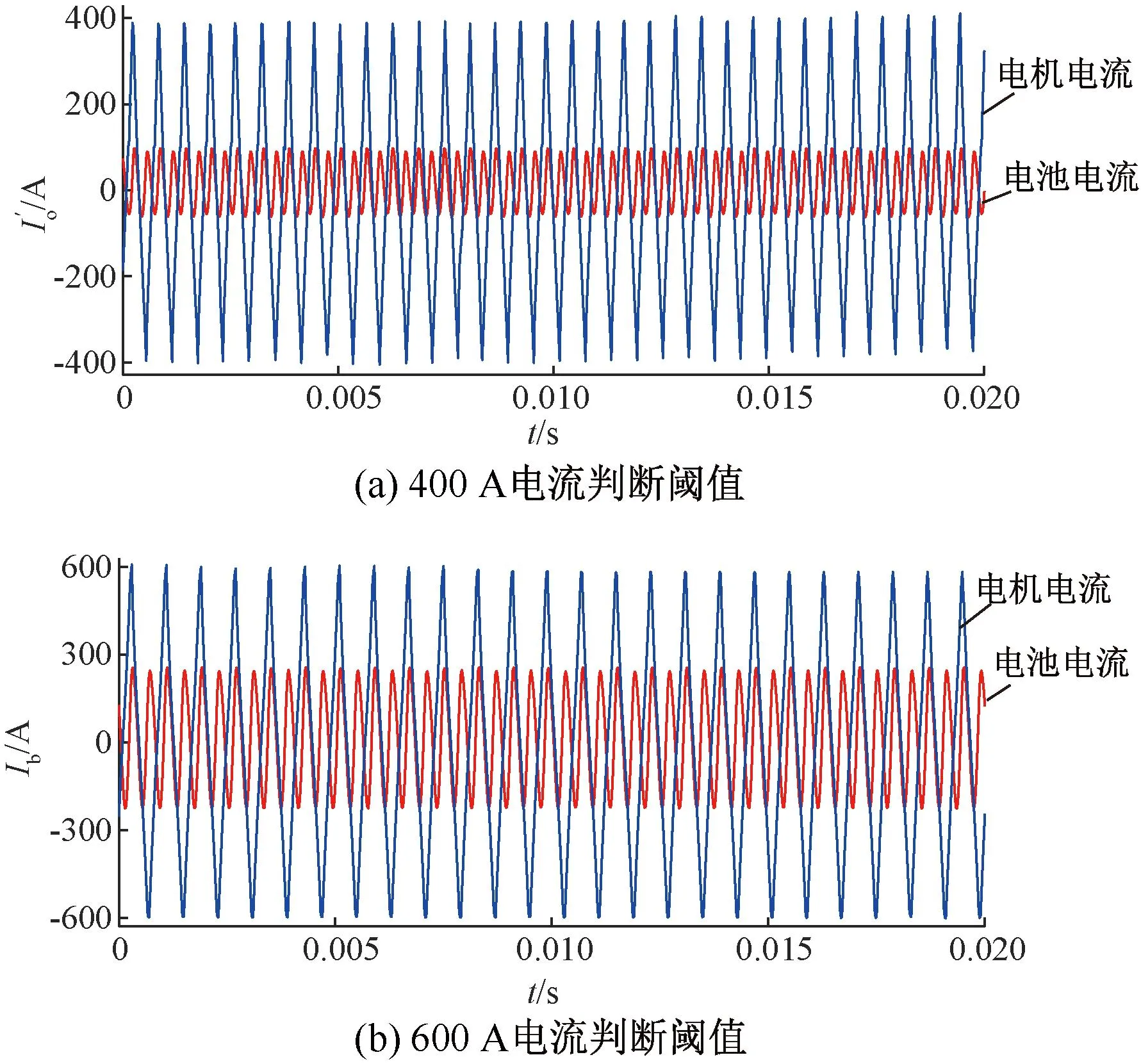

為驗證高頻電流滯環(huán)控制策略的穩(wěn)定性與有效性,在常溫環(huán)境下進行電池自加熱實驗,電流閾值分別設定為400 A與600 A,電流波形如圖13所示。

圖13 常溫電池自加熱實驗電流波形

當電流判斷閾值設定為400 A時,電機電流有效值約為218 A,電池電流有效值約為55 A。當電流判斷閾值設定為600 A,電機電流有效值約為325 A,電池電流有效值約為170 A。實驗結(jié)果證明,提高電流判斷閾值可以有效增大電池電流,符合控制策略設計預期結(jié)果。

3.4 低溫電池自加熱實驗

將電機、電控盒與電池包放入溫箱冷卻至-30 ℃后,開啟電池自加熱直至電池包溫度提升至0 ℃后停止實驗。用多路測溫儀測量鋰電池平均溫升,具體溫度變化情況如圖14所示。

當電池電流有效值為55 A時,電池平均溫升約為1.2 ℃/min;當電池電流有效值為170 A時,電池平均溫升約為2.5 ℃/min。電池電流有效值越大,電池平均溫升速率越高,實驗結(jié)果符合分析預期結(jié)果。

4 結(jié) 語

為解決鋰電池在低溫環(huán)境下,輸出功率降低與放電容量衰減的問題,本文提出一種新型車載鋰電池自加熱系統(tǒng)。該系統(tǒng)在逆變器中引入第四橋臂,并與車載驅(qū)動電機三相星型繞組中性點連接,形成三相四橋臂電機系統(tǒng)架構(gòu)。

1)該系統(tǒng)可兼容現(xiàn)有汽車驅(qū)動電路,且無需重構(gòu)電池包結(jié)構(gòu),有效降低了整車添加自加熱功能的硬件成本并減少了電池自加熱功能對于電池使用壽命的影響。

2)本文結(jié)合上述電機系統(tǒng)架構(gòu),建立電池、電機系統(tǒng)及自加熱等效數(shù)學模型,分析電池產(chǎn)熱機理及開關(guān)頻率對電池溫升速率的影響,設計高頻電流滯環(huán)控制策略。

3)實驗結(jié)果驗證了本文鋰電池自加熱系統(tǒng)的有效性,能實現(xiàn)電池低溫工況下的自加熱功能并有效提高電池溫升速率。

本文重點研究如何提高電池自加熱的溫升速率,未深入分析電池自加熱過程中電池能量損耗,后續(xù)研究將進一步關(guān)注電池自加熱過程中的能量損耗,提高電池自加熱效率。