納米碳酸鈣生產項目環境影響分析實例

竇志榮 王神虎

(山西工程職業學院,山西太原 030032)

1 引言

納米碳酸鈣是一種新型超細固體粉末材料,為優良的填料。其粒度介于0.01~0.10 μm 之間,具有色白質純、易于著色、化學性質穩定及成本低廉、粒徑及粒子晶型可控等優勢,廣泛應用于橡膠、塑料、造紙、化學建材、油墨、涂料、密封膠與膠粘劑等行業[1-5]。在橡膠工業中,納米碳酸鈣主要用于輪胎等橡膠制品,橡膠產品中加入納米碳酸鈣,可顯著提高拉長率、抗撕裂能力和壓縮變形能力等,通過增加或減少碳酸鈣的用量還可以調節產品的硬度[6]。納米碳酸鈣可改善塑料母料的流變性,提高其成型性。納米碳酸鈣用作塑料填料,具有增韌補強的作用,可提高塑料的彎曲強度和彎曲彈性模量、熱變形溫度和尺寸穩定性,同時還賦予塑料滯熱性[7-9]。納米碳酸鈣用于油墨產品中,體現出優異的分散性、透明性、吸收性、高干燥性和光澤性。納米碳酸鈣在樹脂型油墨中用作油墨填料,具有穩定性好、光澤度高、不影響印刷油墨的干燥性能、適應性強等優點[10-11]。在涂料工業中,納米碳酸鈣可作為顏料填充劑,具有細膩、均勻、白度高、光學性能好等優點。納米碳酸鈣具有空間位阻效應,在制漆中,能使配方密度較大的立德粉懸浮,起到防沉降作用。制漆后,漆膜白度增加,光澤高,而遮蓋力卻不下降,這一特性使其在涂料工業中被大量推廣應用[12]。本文基于工程分析視角,探討了納米碳酸鈣在工業生產過程中可能產生的環境問題,提出了降低環境污染的措施和建議,為推動行業實現減污降碳、協同增效提供參考。

2 項目概況

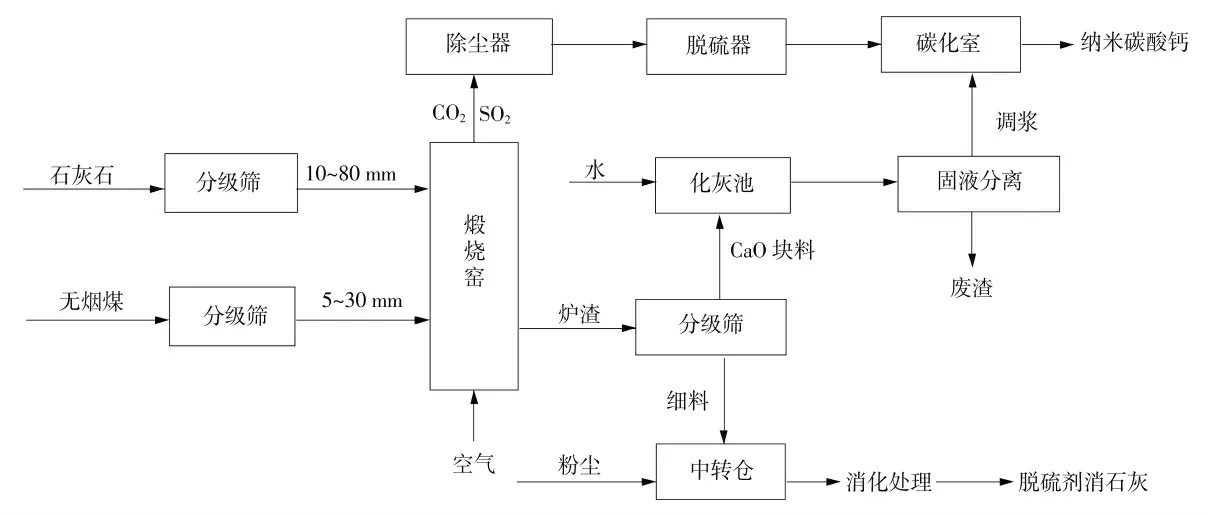

納米碳酸鈣生產以石灰石、無煙煤為原料,將其破碎、篩分至一定粒度后按一定比例混合,經煅燒窯煅燒,在煅燒溫度900~1 100 ℃之間發生分解反應,石灰石受熱分解形成CaO 和CO2,無煙煤燃燒后產生CO2,SO2,煅燒后生成的CaO 冷卻下移至窯底出口后出灰,經振動篩篩去細灰(粒徑<10 mm),剩下的CaO 塊料(粒徑10~80 mm)送入CaO 儲倉,細灰進入細料中轉倉。含CO2,SO2的煙氣沿著煅燒窯上升,然后從頂部排出,依次進入火花分離器、布袋除塵器、濕式脫硫系統,煙氣經凈化處理后通過羅茨風機鼓入碳化塔。

CaO 儲倉的CaO 進入化灰池,在池中與水進行反應,反應漿液進入儲漿罐,固液分離后,灰漿進入精漿池存放。經調漿后的氫氧化鈣灰漿由調漿池打入到碳化塔,并加入晶型控制劑,通入凈化后的窯氣CO2進行碳化反應,生成CaCO3,CaCO3進行活化、壓濾脫水、干燥、制粉、包裝,最終生產出納米碳酸鈣。

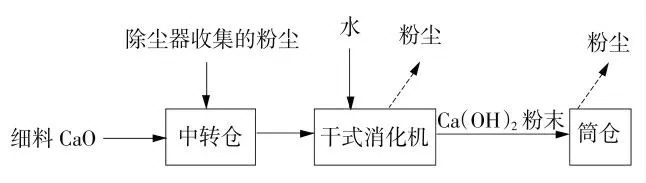

煅燒窯出料篩出的細灰,其主要成分為煅燒產生的CaO,也含有一些未充分燃燒的煤灰、未充分煅燒的石灰石,與各環節收集的粉塵經干式消化機消化后,得到粉狀消石灰,即為脫硫劑產品。

項目工藝流程見圖1。

圖1 納米碳酸鈣生產工藝流程

3 項目各生產工段產排污點及治理措施分析

3.1 CaO 生產工段

3.1.1 CaO 主要生產工藝

石灰石、無煙煤等原料由自卸車運輸至原料庫卸料,生產時將庫內的原料通過裝載機輸送至加料倉,經帶式輸送機送入分級篩,合格物料進入配料倉。物料按一定比例配料后卸入上料斗,由斗提機提升至煅燒窯窯頂,倒入窯內布料器,鼓風機從窯底鼓入空氣,使原料在爐內煅燒,煅燒后產生的窯氣上升至頂部排出,煅燒后生成的CaO 冷卻后由窯底排出,經帶式輸送機進入料斗,由提升機將料斗提升至振動篩,篩去細灰后,CaO 塊料送入CaO 儲倉。

3.1.2 CaO 生產工段主要產排污點及污染治理措施分析

3.1.2.1 大氣污染

(1)石灰石、無煙煤等原料在裝卸、運輸及堆放過程中產生大量粉塵。將石灰石、無煙煤儲庫建設為全封閉儲庫,儲庫內地面硬化,在庫頂設置覆蓋全庫的自動噴淋裝置,原料卸車在儲庫內操作,規范操作規程,盡量減小卸車落差,并在卸車時設霧炮機進行噴霧降塵,采取措施后,抑塵率可達90%。

物料輸送皮帶采用全封閉皮帶通廊。加料倉三面密閉,一側設簾,物料裝載過程中進行噴霧抑塵,抑塵率可達90%。加料倉的石灰石、無煙煤卸至皮帶輸送機時的下料口粉塵需加裝集塵罩,用布袋除塵器進行收集治理,抑塵率可達99%以上。

(2)原料石灰石、無煙煤等在進行篩分、進入配料倉、按比例配料進入上料斗、送入煅燒窯等過程中均會產生大量粉塵。針對上述產污點產生的粉塵可采用以下措施:在篩分機出料口、進配料倉入料口、原料進入上料斗時的卸料口處、物料在煅燒窯入料口處等均分別設置集塵罩收集粉塵,加裝布袋除塵器除塵,抑塵率可達99%,以減少粉塵的排放。

(3)石灰石、無煙煤等在煅燒窯煅燒產生的粉塵、SO2、NOX。為減少煅燒過程中產生的煙氣對周圍環境的影響,煅燒窯煙氣需進行二次除塵:先進入火花分離器,有效地去除帶火星的顆粒以及大顆粒粉塵,并且可進行熱交換,有效降低煙氣溫度,后進入布袋除塵器去除煙氣中的大量粉塵,除塵后的煙氣進入濕式脫硫系統,去除SO2。采取措施后,可降塵99%,脫硫85%。另外,為減少NOX的排放,物料在煅燒窯煅燒時,鼓風機應鼓入足夠量的空氣,盡可能使物料充分煅燒[13]。

煅燒生成的爐渣在卸料至輸送皮帶上產生的卸灰口粉塵應設集塵管,匯集至1 臺布袋除塵器中進行處理。

(4)煅燒生成的物料在運輸、篩分、進入中轉倉過程中產生粉塵。振動篩篩分產生的粉塵需設置集塵罩,將粉塵匯集到一起,與合格塊料CaO 入儲倉產生的粉塵一起收集到儲倉頂的布袋除塵器中進行處理。

(5)非正常工況條件下,煅燒窯煅燒產生的無組織排放的廢氣、粉塵等。嚴格按操作規程規范操作,設備做到及時檢修、維護,使設備處于良好的運行狀態,減少非正常工況條件下產生無組織排放的廢氣及粉塵對大氣環境的污染。

3.1.2.2 水污染

該工段產生廢水量很少,主要為煙氣濕式脫硫系統定期排放的脫硫廢水,經中和、反應、絮凝、澄清處理后,變為中性的中水,再補入系統內利用,不外排。

3.1.2.3 固體廢物

經布袋除塵器收集的粉塵,除煅燒后物料在運輸、篩分、進入中轉倉過程中收集的粉塵外,全部匯集一起與篩分不合格粒徑的原料廢渣一并送入建材廠綜合利用。煅燒后物料在運輸、篩分、進入中轉倉過程中收集的粉塵送入本廠干式消化機生產脫硫劑產品。所有固體廢物均不外排。

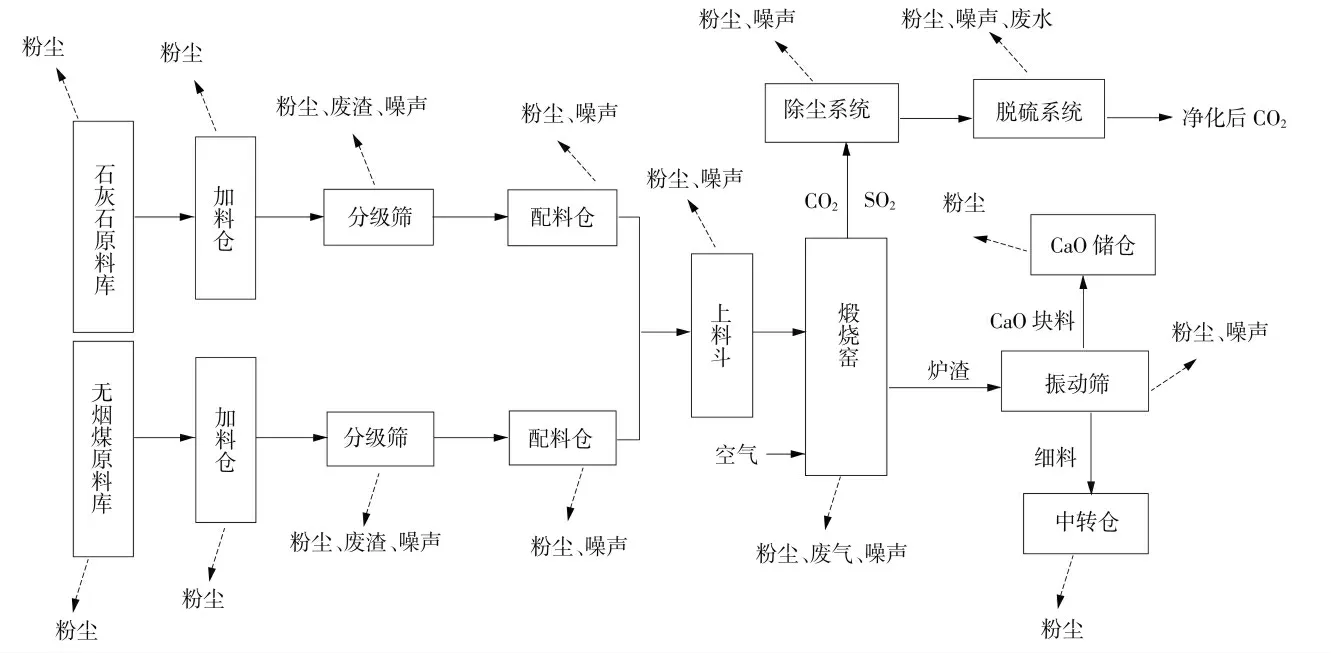

CaO 生產工段主要產排污環節見圖2。

圖2 CaO 生產工段產排污環節

3.2 納米碳酸鈣生產工段

3.2.1 石灰的消化、凈化、調漿

CaO 儲倉中的CaO 卸至計量皮帶進入化灰池,池中水和CaO 的比例為(6~7)∶1,進行消化反應,反應后灰漿進入儲漿罐,再通過振動篩、旋液分離器分離出灰渣,灰漿進入精漿池存放。根據生產需要,將精漿送入調漿池中,在調漿池中加入清水調整灰漿濃度至11%左右。

3.2.2 石灰的碳化、增濃、活化

本項目采用常溫碳化工藝,調整Ca(OH)2灰漿的濃度和溫度,達到碳化要求的指標后,由調漿池打入到碳化塔,并加入晶型控制劑,開啟羅茨風機通入窯氣進行碳化反應,根據溫度傳感器、pH 電導儀調節進氣量和冷卻循環水量來控制反應,在pH 達到8時碳化結束,漿液進入增濃罐,碳化塔尾氣溫度在65 ℃以下,尾氣中含有石灰微粒及水蒸氣(在出口處形成水霧),進入水膜除沫凈化器凈化后,最終尾氣經高度為15 m 的煙筒排放。凈化時所用噴淋水循環使用,部分定期排放至生產廢水綜合處理系統,經處理后,再回用到生產中。碳化塔出來的納米碳酸鈣漿液流入增濃罐,陳化沉淀增濃,等增濃罐中清液高度達到總液面高度的1/4 時,從清液排放口放出清液,剩下漿液進入活化罐。納米碳酸鈣進入活化罐后,加入定量的活化劑,開啟攪拌進行活化處理,以改善產品性能,處理完畢后,進入納米碳酸鈣儲漿罐,為下道工序脫水干燥備料。

3.2.3 產品脫水、干燥、粉碎、包裝

活化后的納米碳酸鈣儲漿采用高壓隔膜壓濾機脫水,濾餅落到傳輸帶上,濾液流入沉淀池,沉淀池的回水再進入廢水處理循環系統處理后,作為化灰及調漿工序用水。經壓濾機脫水后的濾餅含水率約為30%,進入雙槳葉干燥機進行干燥,再進入盤式干燥機烘干,排出的尾氣中含有大量水蒸氣,首先經過冷凝器冷凝其中的水汽后,尾氣再進入布袋除塵器進行處理。冷凝下來的水進入廢水處理系統,經處理后再循環用于生產中。烘干后的物料進入氣流渦輪粉碎機,變成粉末隨氣流進入集料倉,經倉內布袋捕集,物料沉入下方料倉由灌裝機進行包裝。包裝好的納米碳酸鈣粉送往成品庫入庫儲存。

3.2.4 納米碳酸鈣生產工段主要產排污點及治理措施分析

3.2.4.1 廢水

主要生產廢水為增濃罐清液、壓濾機濾液等,廢水中含有少量固體微粒,其主要成分為CaCO3。間歇排放的廢水包括碳化塔尾氣經水膜除沫凈化器凈化后的系統定期排放的噴淋水、干燥機排氣冷凝水、設備沖洗水、地面沖洗水等,主要成分為CaCO3微粒、Ca(OH)2微粒。該廢水經調節池調節后,進入混凝沉淀池處理,澄清液進入循環水系統,作為生產用水重復使用,不外排。

CaO 在化灰工段反應生成消石灰,為放熱反應,會產生一定量的水蒸氣,水蒸氣冷凝過程中會產生少量的冷凝水,該廢水直接進入化灰系統,不外排。

3.2.4.2 廢氣

(1)粉塵。主要包括納米碳酸鈣干燥、烘干、粉碎、包裝過程中產生的粉塵。針對此類粉塵可安裝集塵罩進行收集,經布袋除塵器除塵后經15 m 高的排氣筒外排。除塵器收集的粉塵可作為產品外銷。

(2)碳化尾氣。進入碳化塔的氣體除主要成分CO2外,還含有一定量的SO2,在碳化塔中,Ca(OH)2漿液與高濃度CO2發生碳化反應的同時,殘留的SO2也會被Ca(OH)2漿液吸收,相當于煙氣又一次被脫硫液凈化,所以從碳化塔出來的尾氣中的SO2量很少。另外,碳化尾氣中含有石灰微粒及水蒸氣,采用水膜除沫凈化器進行噴淋處理,尾氣中含有的碳酸鈣微粒也同時被噴淋下來,故凈化后的尾氣主要為CO2,對環境不會造成污染。

3.2.4.3 固廢

本項目生產工段產生的主要固廢為進入儲漿罐的Ca(OH)2漿液經振動篩、旋液分離器分離出固體廢渣及混凝沉淀池廢渣,其主要成分為碳酸鈣、煤灰、不溶廢渣等。該固廢全部送入建材廠回收重復利用,不外排。

3.2.4.4 噪聲

本工段主要產噪設備包括風冷機、振動篩、粉碎機、烘干機及各種水泵等,可采取以下措施降低噪聲污染:

(1)在設備選型時,應優先選用低噪聲設備,以降低噪聲源聲壓級。

(2)對置于車間內的小型產噪設備,采用隔聲、減振措施;對大型產噪設備,如風機,還應在出口安裝消聲器等。

(3)對水泵噪聲,應在水泵與進出口管道間安裝軟橡膠接頭,泵體基礎設橡膠墊或彈簧減振器。

(4)加強設備維護,使其處于良好的運行狀態,杜絕由于設備不正常運行產生的高噪聲現象。

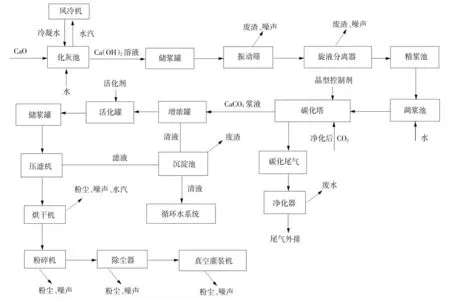

納米碳酸鈣生產工段產排污環節詳見圖3。

圖3 納米碳酸鈣生產工段產排污環節

3.3 脫硫劑生產工段

3.3.1 脫硫劑生產工藝

石灰石、無煙煤經煅燒窯煅燒出料振動篩出的細灰(主要成分為CaO,未充分燃燒的煤灰、石灰石等)與煅燒窯卸灰口及輸送皮帶上的CaO 卸至提升料斗上的卸料口收集的粉塵、振動篩篩分及合格CaO 入儲倉收集的粉塵、儲倉內CaO 卸料至皮帶輸送機時卸料口收集的粉塵等,一起由皮帶輸送進入細料中轉倉。中轉倉的細料經計量后進入干式消化機,經水合消化得到粉狀消石灰,即為脫硫劑產品。

3.3.2 主要產排污點及污染治理措施分析

脫硫劑生產工段產生的主要污染為細料CaO入中轉倉、中轉倉細料入干式消化機及經消化后入筒倉粉塵。在細料入中轉倉入料口處、干式消化機入料口處、筒倉入料口處分別設集塵管,將收集的粉塵送入筒倉頂部的覆膜濾料袋式除塵器進行處理。收集的粉塵返回干式消化機生產脫硫劑產品,不外排。脫硫劑生產工藝及產排污環節見圖4。

圖4 脫硫劑生產工藝及產排污環節

4 相關思考及建議

(1)本項目在生產運營過程中不可避免地會造成環境污染,環保設施是有效控制污染的重要保障,因此必須做好環保設施的管理工作,建立環保設施檔案,保證環保設施按照設計要求運行,定期檢查、定期上報,杜絕擅自拆除和閑置不用的現象發生。

(2)加強環境管理,建立企業內部環境管理體系,制定相適應的企業管理制度以及企業標準,與生產管理工作有機結合。監督“三同時”制度的執行情況,確保環境保護設施與主體工程同時設計、同時施工、同時運行,有效控制污染。定期進行環保工作檢查,及時發現問題、處理問題、確保環保設施的正常運轉,保證達標排放。

(3)加強環境監測,監測結果如有異常,應及時反饋給生產管理部門,查找原因,及時解決。

(4)項目生產運營必須堅持經濟與環境協調可持續發展的基本原則,將經濟效益、社會效益和環境效益三者統一。