彎曲疲勞下碳纖維復(fù)合材料的剩余模量研究

謝俊 于洪浩 冷利 張罡

摘 要 碳纖維復(fù)合材料具有優(yōu)異的力學(xué)性能,在航空航天及地面交通運(yùn)輸領(lǐng)域得到了廣泛的應(yīng)用。應(yīng)用在車輛上的碳纖維復(fù)合材料在車輛長時間的行駛過程中,會受到交變載荷的作用,導(dǎo)致其性能下降從而影響復(fù)合材料的使用壽命。本文選用692-3K型環(huán)氧樹脂為基體,24K-T300碳纖維為增強(qiáng)體,采用VARTM的方法制備碳纖維樹脂基復(fù)合材料板,對三種不同鋪層層數(shù)的復(fù)合材料板進(jìn)行靜態(tài)彎曲試驗(yàn),得到在6層鋪層下的極限彎曲應(yīng)力為572.9 MPa。采用20Hz頻率和50%載荷水平對復(fù)合材料進(jìn)行三點(diǎn)彎曲疲勞試驗(yàn),探究了復(fù)合材料在循環(huán)周次逐漸增加的過程中的剩余模量變化。隨著循環(huán)周次的增加,彈性模量呈現(xiàn)先降低再升高的趨勢,然而循環(huán)周次進(jìn)一步的增加并沒有導(dǎo)致彈性模量升高,反而導(dǎo)致下降。這表明循環(huán)周次對彈性模量存在影響。進(jìn)一步研究發(fā)現(xiàn),復(fù)合材料內(nèi)部存在部分尚未完全固化的樹脂,推測這部分未固化樹脂在疲勞循環(huán)過程中吸收熱量開始固化從而修復(fù)了疲勞循環(huán)過程中產(chǎn)生的微裂紋,這是導(dǎo)致彈性模量出現(xiàn)先下降后上升趨勢的原因。

關(guān)鍵詞 復(fù)合材料;彎曲性能;疲勞性能;剩余模量

Study on Residual Modulus of Carbon Fiber Composite under

Different Cycle Bending Fatigue

XIE Jun,YU Honghao,LENG Li,ZHANG Gang

(Shenyang Ligong University, Shenyang 110159)

ABSTRACT Carbon fiber composite materials have excellent mechanical properties and are widely used in the fields of aerospace and ground transportation. The carbon fiber composite material applied to vehicles will be subjected to alternating loads during long-term driving, resulting in a decrease in its performance and affecting the service life of the composite material. This article selects 692-3K epoxy resin as the matrix, 24K-T300 carbon fiber as the reinforcement, and uses VARTM method to prepare carbon fiber resin based composite material plates, Static bending experiments were conducted on three composite material plates with different number of layers, and the ultimate bending stress under six layers was obtained to be 572.9 MPa.Three point bending fatigue experiment was conducted on composite materials under 20Hz frequency and 50% load level,Explored the residual modulus changes of composite materials during the gradual increase of cyclic cycles.As the number of cycles increases, the elastic modulus shows a trend of first decreasing and then increasing. However, further increasing the number of cycles does not lead to an increase in the elastic modulus, but rather a decrease.This indicates that there may be a critical point at which the stress level affects the elastic modulus due to the number of cycles.Further research has found that there are some uncured resins inside the composite material,It is speculated that this portion of uncured resin absorbs heat during the fatigue cycle and begins to cure, thereby repairing the flaw generated during the fatigue cycle, This is the reason why the elastic modulus first decreases and then increases.

KEYWORDS composite materials; bending performance; fatigue performance; residual modulus

基金項(xiàng)目:沈陽市科技局雙百項(xiàng)目(Y18-1-018)

通訊作者:張罡,男,教授,博士。研究方向?yàn)樘祭w維增強(qiáng)樹脂基復(fù)合材料。E-mail: gangzhang_imr@163.com

1 引言

碳纖維復(fù)合材料作為一種具有高比強(qiáng)度和高比剛度性能的先進(jìn)材料,在二十一世紀(jì)得到了大力發(fā)展和廣泛應(yīng)用,特別是在航空航天、風(fēng)力發(fā)電、汽車輕量化、建筑加固等領(lǐng)域,碳纖維復(fù)合材料的使用率不斷上升,成為部分金屬部件的良好替代品[1]。但是,在一些復(fù)雜工況下碳纖維復(fù)合材料依然會面臨疲勞失效和結(jié)構(gòu)破壞的問題,這限制了碳纖維復(fù)合材料的推廣應(yīng)用。因此,對碳纖維復(fù)合材料的疲勞損傷特性、疲勞性能展開研究有助于加深對材料性能的了解,擴(kuò)展材料的性能優(yōu)勢[2]。對碳纖維復(fù)合材料經(jīng)過疲勞循環(huán)后剩余的模量研究有助于了解復(fù)合材料在疲勞循環(huán)后的模量變化值,從而確定碳纖維復(fù)合材料在疲勞循環(huán)下的應(yīng)力最小值[3]。

國內(nèi)外研究學(xué)者已經(jīng)對復(fù)合材料疲勞性能從理論和實(shí)踐方面進(jìn)行了相關(guān)研究。王育虔[4]對T700復(fù)合材料層合板在高應(yīng)力水平下的拉-拉性能進(jìn)行研究,結(jié)果表明,應(yīng)力水平并沒有與疲勞壽命表現(xiàn)出相關(guān)性,在疲勞破壞過程以分層破壞為主,且剛度退化曲線表現(xiàn)為三階段特性。Saeed Shiri[5]等人建立了基于剛度的復(fù)合材料疲勞損傷累積模型,解決了以前模型所具有的相關(guān)限制,通過試驗(yàn)數(shù)據(jù)對模型加以驗(yàn)證,結(jié)果表明,模型對于剩余疲勞循環(huán)的預(yù)測具有較高的準(zhǔn)確性。Alberto D[6]等人對碳纖維增強(qiáng)復(fù)合材料在循環(huán)載荷下的殘余強(qiáng)度進(jìn)行了建模,通過相關(guān)試驗(yàn)數(shù)據(jù)驗(yàn)證了定律的可靠性和準(zhǔn)確性,結(jié)果表明,疲勞壽命和剩余強(qiáng)度均與靜強(qiáng)度的統(tǒng)計分布有關(guān)。Li[7]等人對三維機(jī)織復(fù)合材料在室溫和低溫下的彎曲疲勞性能進(jìn)行分析,研究表明,在低溫下復(fù)合材料的疲勞性能比室溫下的更優(yōu)異。

本文采用VARTM工藝制備碳纖維復(fù)合材料板,通過對復(fù)合材料板進(jìn)行不同周期的疲勞循環(huán)以研究復(fù)合材料的剩余模量變化。

2 試驗(yàn)部分

2.1 試驗(yàn)材料

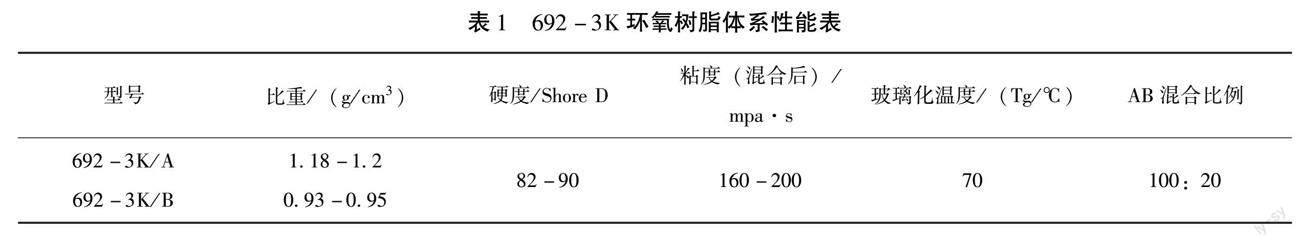

本試驗(yàn)采用深圳郎博萬先進(jìn)材料有限公司生產(chǎn)的692-3K環(huán)氧樹脂體系,樹脂與固化劑比例為100∶20,性能如表1所示,碳纖維編織布采用天津昂林貿(mào)烽高新材料有限公司生產(chǎn)的24K-T300碳纖維編織布,性能如表2所示。分析純丙酮,長城7501脫模劑。

2.2 試驗(yàn)設(shè)備

本次試驗(yàn)所用設(shè)備型號以及用途如表3所示。

2.3 試件制備

采用VARTM工藝制備碳纖維復(fù)合材料板,碳纖維布大小為250 mm×250 mm,鋪層分別為4/5/6層,注入樹脂固化劑混合物后抽真空放入真空烘箱,烘箱溫度設(shè)定為70 ℃,兩小時后取出復(fù)合材料板,脫模后根據(jù)GB/T1449-2005《纖維增強(qiáng)塑料彎曲性能試驗(yàn)方法》制備彎曲試樣,GB/T-35465.5-2020《聚合物基復(fù)合材料疲勞性能測試方法彎曲疲勞試驗(yàn)準(zhǔn)則》制備彎曲疲勞試樣,兩種試樣大小均為80 mm×15 mm×1.5 mm。

2.4 靜態(tài)彎曲性能試驗(yàn)

靜態(tài)彎曲試驗(yàn)在Instron8801壓斷試驗(yàn)機(jī)進(jìn)行。根據(jù)層數(shù)不同共三種試樣,每種試樣5個,設(shè)定最大加載載荷10 KN,壓頭下壓速度2 mm/min。

2.5 彎曲疲勞性能試驗(yàn)

三點(diǎn)彎曲疲勞試驗(yàn)在InstronE1000疲勞試驗(yàn)機(jī)進(jìn)行。將樣品固定在疲勞試驗(yàn)機(jī)的夾具上,調(diào)整加載點(diǎn)位置和夾具間距為32 mm。由靜態(tài)彎曲試驗(yàn)得到極限彎曲應(yīng)力,設(shè)置加載頻率為20 Hz、加載應(yīng)力為50%載荷水平(一個周期內(nèi)施加的最大應(yīng)力與復(fù)合材料試件的極限靜態(tài)彎曲應(yīng)力之比)和循環(huán)周次分別為18000、36000、70000、140000[8]。如表4所示。在試驗(yàn)過程中,啟動疲勞試驗(yàn)機(jī)開始循環(huán)加載樣品,監(jiān)測和記錄加載循環(huán)次數(shù)、載荷和位移數(shù)據(jù)。試驗(yàn)結(jié)束時,停止加載并取出樣品,再使用壓斷疲勞機(jī)測試其剩余強(qiáng)度,并進(jìn)行記錄。

3 結(jié)果分析與討論

3.1 靜態(tài)彎曲試驗(yàn)結(jié)果

對不同層數(shù)的碳纖維復(fù)合材料進(jìn)行靜態(tài)彎曲試驗(yàn),試驗(yàn)結(jié)果如表5所示,發(fā)現(xiàn)隨著層數(shù)的增多,材料的彎曲強(qiáng)度有明顯提升,在6層時復(fù)合材料的極限靜態(tài)彎曲應(yīng)力達(dá)到了572.9 MPa,故選擇6層鋪層的碳纖維復(fù)合材料板材進(jìn)行后續(xù)的疲勞循環(huán)試驗(yàn)。

3.2 疲勞后彎曲強(qiáng)度試驗(yàn)

根據(jù)靜態(tài)彎曲試驗(yàn)的結(jié)果選用6層的復(fù)合材料板材在進(jìn)行不同周次的疲勞循環(huán)后,對復(fù)合材料試樣進(jìn)行彎曲試驗(yàn),記錄試驗(yàn)過程中材料的載荷、位移等數(shù)據(jù)。通過對這些數(shù)據(jù)的分析,繪制彎曲應(yīng)變-應(yīng)力曲線,如圖1所示。

由圖1可以看出,循環(huán)次數(shù)為70000次材料所受彎曲應(yīng)力最大,18000次時所受彎曲應(yīng)力最小。在沒有進(jìn)行疲勞循環(huán)的情況下復(fù)合材料并沒有表現(xiàn)出更強(qiáng)的彎曲性能,反而在作為循環(huán)次數(shù)中位數(shù)的36000次和70000次表現(xiàn)出了更強(qiáng)的彎曲性能。為了更好的分析出現(xiàn)這種現(xiàn)象的原因需要引入彈性模量,彈性模量反映了材料在受力時的應(yīng)力和應(yīng)變之間的關(guān)系。在VRTM制備碳纖維復(fù)合材料的疲勞性能研究中,彈性模量是評估材料剛性和變形能力的重要參數(shù)。

3.3 復(fù)合材料剩余彈性模量變化

分析彈性模量與循環(huán)周次之間的關(guān)系。觀察循環(huán)周次變化對彈性模量的影響,是否存在應(yīng)力水平的臨界點(diǎn)[9]。

不同循環(huán)加載次數(shù)下的彈性模量算法如公式(1)所示。

E=δε(1)

其中,E為線性段的彈性模量;δ為極限加載應(yīng)力(MPa);ε為加載應(yīng)力對應(yīng)的彎曲應(yīng)變,通過應(yīng)變-應(yīng)力曲線得出材料的剩余彈性模量和剩余彈性模量變化趨勢,如表6和圖2所示。

通過試驗(yàn)結(jié)果發(fā)現(xiàn),隨著循環(huán)周次的增加,彈性模量呈現(xiàn)先降低再升高的趨勢,然而循環(huán)周次進(jìn)一步的增加并沒有導(dǎo)致彈性模量升高,反而開始下降。這表明循環(huán)周次對彈性模量的影響,可能存在一個應(yīng)力水平的臨界點(diǎn)。

在循環(huán)周次為18000次時,彈性模量呈下降趨勢。然而,在隨后的36000和70000周次中,彈性模量明顯上升,而在經(jīng)過140000次加載后,彈性模量顯著下降。在36000周次和70000周次時,彈性模量甚至高于0次時的彈性模量。推測在18000次時彈性模量下降是因?yàn)殡S著疲勞循環(huán)的進(jìn)行,樹脂因?yàn)檩^高的加載頻率出現(xiàn)了微裂紋從而使得樹脂和碳纖維之間的界面結(jié)合力降低而導(dǎo)致的彈性模量下降;在隨后的36000次和70000次時,隨著疲勞循環(huán)的進(jìn)行導(dǎo)致復(fù)合材料溫度升高,使得不完全固化的環(huán)氧樹脂開始逐漸吸熱固化,新固化的樹脂修復(fù)了初始疲勞導(dǎo)致的微裂紋,使得彈性模量開始上升,在循環(huán)周次達(dá)到70000次時,加載時間達(dá)到了58 min,此時復(fù)合材料試樣內(nèi)部剩余的未固化樹脂已經(jīng)接近完全固化,彈性模量接近達(dá)到最大值。隨著疲勞循環(huán)的繼續(xù)進(jìn)行,在達(dá)到140000次時,后續(xù)疲勞產(chǎn)生的微裂紋已經(jīng)沒有未固化樹脂進(jìn)行修復(fù),大量微裂紋的產(chǎn)生使得樹脂和碳纖維之間的界面結(jié)合力迅速下降,表現(xiàn)為材料性能和彈性模量降低。為了支持此推論,需要進(jìn)行進(jìn)一步的試驗(yàn)。

3.4 斷口分析

靜態(tài)彎曲試驗(yàn)試樣在受力時會出現(xiàn)兩種不同的斷裂形式,一種是不完全斷裂,另一種是完全斷裂。彎曲斷裂宏觀樣貌如圖3所示。

從圖3中可以看出,復(fù)合材料在彎曲過程中會產(chǎn)生開裂現(xiàn)象,結(jié)合圖3(a)和圖3(b)中試樣彎曲過程中存在拉伸斷裂和壓縮斷裂兩種形式,拉伸后的斷裂表面比較粗糙,表面不平整,甚至還有脫出現(xiàn)象,而壓縮后的斷裂表面比較平整。由于彎曲斷裂不同于拉伸斷裂的脆性斷裂,因此,會有分層現(xiàn)象,會極大的影響復(fù)合材料的彎曲強(qiáng)度。

通過使用掃描電子顯微鏡(SEM),對經(jīng)過疲勞循環(huán)后的碳纖維樹脂基復(fù)合材料的斷口進(jìn)行了詳細(xì)觀察。如圖4所示,其破壞模式主要有纖維的斷裂,纖維-基體界面的脫粘、纖維的屈曲和分層、基體的開裂。

從圖4(a)中可以明顯觀察到,纖維斷裂后產(chǎn)生了大量碎渣。這種現(xiàn)象可以解釋為部分纖維和固化后的樹脂形成的結(jié)合體瞬間發(fā)生了脆性斷裂,導(dǎo)致一些碎渣的崩出。復(fù)合材料的分層斷裂是由于兩個具有各向異性的纖維層之間的層間開裂所引起的。這種分層斷裂可以通過自由邊界面外的應(yīng)力作用來誘發(fā),也可以是由基體裂紋擴(kuò)展至層界面所導(dǎo)致[10]。

從圖4(b)中可以明顯觀察到,復(fù)合材料斷裂面上纖維表面的基體粘附較少,這表明復(fù)合材料的界面結(jié)合性能一般。其次,圖中顯示基體中存在大量的空洞,這是由于固化過程中產(chǎn)生的小分子產(chǎn)物未能完全逸出而殘留在基體中所致。基體中空洞的存在帶來兩個主要問題。一方面,它降低了增強(qiáng)體與基體的相容性,導(dǎo)致界面不完整,進(jìn)而影響應(yīng)力的傳遞效率,因?yàn)橹挥性鰪?qiáng)體總面積的一部分與基體接觸。這降低了層間剪切強(qiáng)度。另一方面,空洞的存在嚴(yán)重影響了基體的連續(xù)性。當(dāng)外力作用于材料時,裂紋首先從空洞處擴(kuò)展,導(dǎo)致外力無法有效傳遞到碳纖維基體,從而導(dǎo)致材料的拉伸強(qiáng)度急劇下降[11]。

從圖4(c)中可以明顯觀察到,在斷口處,纖維與基體間的破壞嚴(yán)重,甚至存在大量基體缺失的狀況,這是由于纖維在斷裂之前就儲存了大量能量,這些能量在基體破裂的同時釋放出來,加劇了復(fù)合材料層合板破壞的產(chǎn)生。

3.5 推論驗(yàn)證試驗(yàn)

為了驗(yàn)證前文所說的推論,需要對復(fù)合材料板材內(nèi)部的樹脂進(jìn)行DSC和熱失重試驗(yàn),以判斷是否存在仍未完全固化的樹脂。將復(fù)合材料試樣切割后從內(nèi)部取出部分樹脂基體,對這小部分樹脂基體進(jìn)行試驗(yàn),為了盡可能保證試驗(yàn)準(zhǔn)確性,取了3個從不同試樣不同部位獲得的樹脂基體。

試驗(yàn)采用美國生產(chǎn)的STA 449型差式掃描量熱儀對樹脂基體DSC和熱失重性能進(jìn)行檢測。測試條件:測試環(huán)境氮?dú)夥諊拢瑴囟确秶?5 ℃~400 ℃,升溫速率10 ℃/min。

通過試驗(yàn)后發(fā)現(xiàn)3個樹脂基體中除了一個基體完全沒有固化反應(yīng)外,另外兩個都出現(xiàn)了固化反應(yīng),這表明復(fù)合材料內(nèi)部仍然存在部分未完全固化的樹脂,發(fā)生固化反應(yīng)的樹脂基體DSC如圖5所示。

試驗(yàn)結(jié)果顯示相比于用樹脂和固化劑混合后直接進(jìn)行DSC試驗(yàn),樹脂基體在固化溫度上有明顯變化,樹脂和固化劑混合固化溫度在60 ℃左右,而復(fù)合材料板材內(nèi)部的樹脂基體固化溫度在90 ℃左右,雖然有固化反應(yīng)能證明復(fù)合材料板材內(nèi)部存在部分未固化樹脂,但是僅通過疲勞循環(huán)無法使溫度提升到90 ℃,而樹脂僅需要吸收熱量就可以開始固化,疲勞循環(huán)的過程中放熱被樹脂吸收開始固化,但是因?yàn)闇囟鹊停韵噍^于90 ℃時的固化,在疲勞循環(huán)下的固化需要更長的時間,這也解釋了為什么從36000次到70000次材料彈性模量仍在不斷上升,因?yàn)榈蜏囟认碌墓袒枰L的時間。而樹脂基體在350 ℃時才開始熱分解,疲勞循環(huán)無法到達(dá)此溫度,所以排除了樹脂基體熱分解導(dǎo)致后續(xù)彈性模量下降的可能性。

4 結(jié)語

采用VARTM制備碳纖維樹脂基復(fù)合材料進(jìn)行彎曲疲勞試驗(yàn),經(jīng)過不同周期后在進(jìn)行彎曲試驗(yàn),發(fā)現(xiàn)其彈性模量隨著疲勞次數(shù)的增加出現(xiàn)先降低后上升在降低的現(xiàn)象,探究后發(fā)現(xiàn)采用VARTM制備的碳纖維復(fù)合材料內(nèi)部存在部分未完全固化的樹脂。

692-3K樹脂在和固化劑混合后在60 ℃下放置兩小時無法使樹脂完全固化,內(nèi)部仍然存在部分未完全固化的樹脂。

復(fù)合材料板材在疲勞循環(huán)過程中出現(xiàn)的微裂紋被后續(xù)固化的樹脂修復(fù),說明復(fù)合材料內(nèi)部存在自修復(fù)現(xiàn)象。

經(jīng)過一定疲勞循環(huán)后的試樣其彈性模量甚至高于沒有進(jìn)行疲勞循環(huán)的試樣,說明疲勞循環(huán)因?yàn)樽孕迯?fù)的原因存在強(qiáng)化試樣的行為,可以考慮固化后進(jìn)行疲勞循環(huán)以強(qiáng)化材料強(qiáng)度。

參 考 文 獻(xiàn)

[1]杜善義.先進(jìn)復(fù)合材料與航空航天[J].復(fù)合材料學(xué)報,2007(01):1-12.

[2]劉牧東.航空復(fù)合材料疲勞性能研究[J].中國科技信息,2019(01):29-30+33.

[3]Dvorak G J. Composite materials: Inelastic behavior, damage, fatigue and fracture[J]. International Journal of Solids and Structures, 2000, 37(1-2): 155-170.

[4]王育虔,劉展,杜金強(qiáng).高應(yīng)力水平下T700/MTM46復(fù)合材料層合板拉-拉疲勞性能研究[J].玻璃鋼/復(fù)合材料,2019 (04): 31-36.

[5]Hongyu Q, Weidong W, Lianwen S. Fatigue damage accumulation model based on stiffness degradation[J]. Journal of Beijing University of Aeronautics and Astronautics, 2004, 30(12): 1200-1203.

[6]Amore A, Giorgio M, Grassia L. Modeling the residual strength of carbon fiber reinforced composites subjected to cyclic loading[J]. International journal of Fatigue, 2015, 78: 31-37.

[7]Li D, Dang M, Jiang L. Fatigue behavior and failure mechanisms of 3D angle-interlock woven composite at room and cryogenic temperatures under bending[J].Composites Communications, 2021, 23: 100559.

[8]許良,肖景厚,宋萬萬,等.碳纖維復(fù)合材料層合板三點(diǎn)彎曲疲勞性能[J/OL].吉林大學(xué)學(xué)報(工學(xué)版):1-10[2023-09-30].

[9]羅斌,王延杰.一種等效測量不同濕度條件下離子聚合物金屬復(fù)合材料彈性模量的方法[J].功能材料,2016, 47(S2): 116-119.

[10]李嘉祿,楊紅娜,寇長河.三維編織復(fù)合材料的疲勞性能[J].復(fù)合材料學(xué)報,2005(04):172-176. DOI:10.13801j. cnki. fhclxb.2005.04.029.

[11]拓宏亮,吳濤,盧智先,等.復(fù)合材料層合板疲勞壽命預(yù)測方法研究[J].西北工業(yè)大學(xué)學(xué)報,2022,40(03):651-660.