三模式掘進機選型及模式轉換技術研究——以廣州市地鐵7號線為例

郭俊平, 馬經哲, 湯勇茂, 尹富斌, 羅 杰

(1. 中鐵隧道集團三處有限公司, 廣東 深圳 518052; 2. 廣州地鐵集團有限公司, 廣東 廣州 510335;3. 中鐵(廣州)投資發展有限公司, 廣東 廣州 510000; 4. 西南交通大學, 四川 成都 610031)

0 引言

當隧道穿越地質多變、施工情況復雜的地層時,若考慮用掘進機開挖,首要問題就是確定用何種機型施工。大量工程經驗表明,一般先根據某區間水文地質情況及工程條件,選取不同的掘進模式;再根據工程總體狀況選取單模式或多模式掘進機開挖地鐵隧道。

目前國內已有學者對掘進機施工關鍵技術進行了研究。李俊偉等[1]、黃新淼等[2]提出了掘進機適應性選型及改制的方法,但面對地質條件復雜的隧道區間,單模式掘進機存在局限性。朱勁鋒等[3]通過冷凍刀盤開艙技術,提高了雙模式掘進機在復雜地質的適應性,在土壓-泥水雙模轉換時可在不拆裝任何部件的情況下安全、快速地實現掘進模式的切換。陳凡等[4]根據雙模式盾構不同模式的使用工況,總結選取不同模式的經驗,歸納了圓礫-泥巖復合地層下不同工作模式的選取依據。徐敬賀[5]、何川等[6]研究了一種氣墊式泥水-土壓雙模盾構,在以復雜多變的復合地層為施工背景的條件下,實現了模式快速轉換;但由于泥水-土壓盾構缺少在硬巖地層的掘進模式,在面對長距離全斷面硬巖地質條件時,其經濟性與掘進效率均低于土壓-TBM和泥水-TBM雙模掘進機[7]。宋天田等[8-9]、陳偉國[10]、劉東[11]總結了在上軟下硬等復合地層中EPB/TBM雙模掘進機模式轉換流程以及如何保證模式順利轉換的安全措施等。但采用土壓-TBM、泥水-TBM雙模掘進機時,存在模式轉換時間過長、轉換風險較高等問題[12-13]。凌波等[14]介紹了一種可用于軟土、富水砂層、硬巖、地層裂隙發育與滲水量大的硬巖等地層的掘進機,但未具體說明該掘進機的模式轉換難點及轉換對策。于澤陽等[15]、Klados等[16]總結了一種可調密度盾構的工作模式轉換方法,即通過加泥注入管路向泥水艙補充高密度泥漿,控制泥水艙密度壓力梯度,在溶洞等特殊地質條件下實現掌子面壓力的穩定,雖然可調密度掘進機減少了模式轉換時間,但在硬巖地層中使用敞開式掘進模式的可調密度盾構掘進效率較低。

通過以上文獻分析可知,在掘進模式方面,國內外主要研究土壓平衡模式、泥水平衡模式、TBM模式,而本文的三模式掘進機(簡稱三模掘進機)具有土壓、泥水、敞開式硬巖掘進模式。其中,敞開式硬巖掘進模式具有“TBM模式”功能,可在硬巖地層掘進,且有螺旋輸送機出渣(螺旋輸送機出渣)與泥漿管道出渣(泥水出渣)2種出渣方式。目前國內外研究主要集中在雙模式掘進機選型[1-2]、工況選取[3-5]以及施工安全措施[6-9]等方面,已發表文獻尚無掘進機在土壓、泥水、敞開式硬巖掘進模式三者之間轉換技術的研究,也無關于三模掘進機結構特點、模式工作原理、模式轉換流程和三模掘進機特有的泥水-敞開式硬巖掘進模式(泥水出渣)、土壓-敞開式硬巖掘進模式(泥水出渣)轉換要點的相關研究。因此,本文依托廣州地鐵7號線首臺三模掘進機的施工應用,對三模掘進機選型及模式轉換技術展開研究,以期為國內外類似工程提供一定的技術參考。

1 工程概況

1.1 蘿崗站—水西站區間地質特征

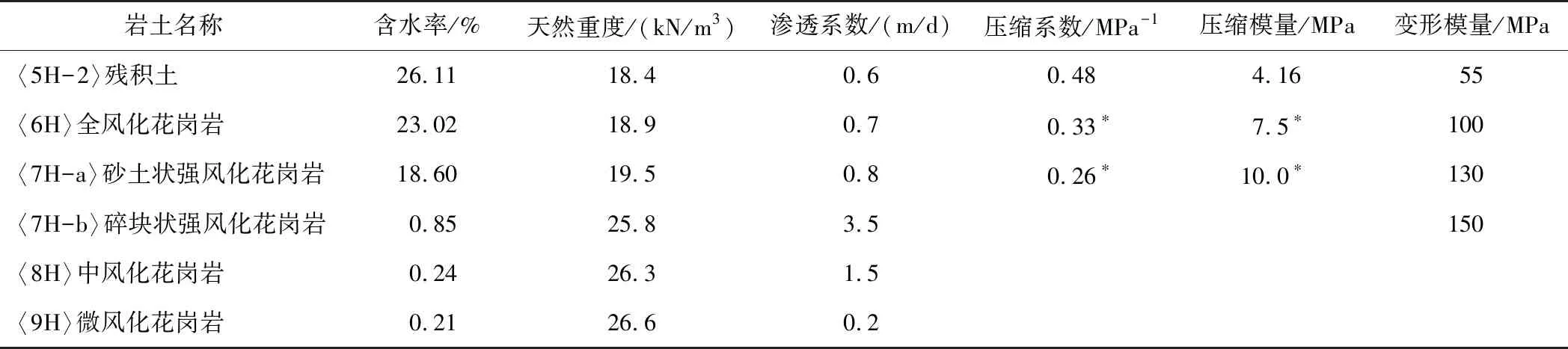

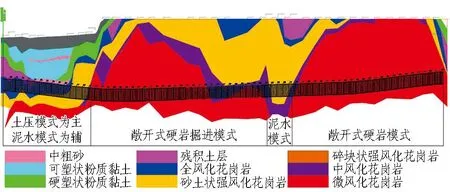

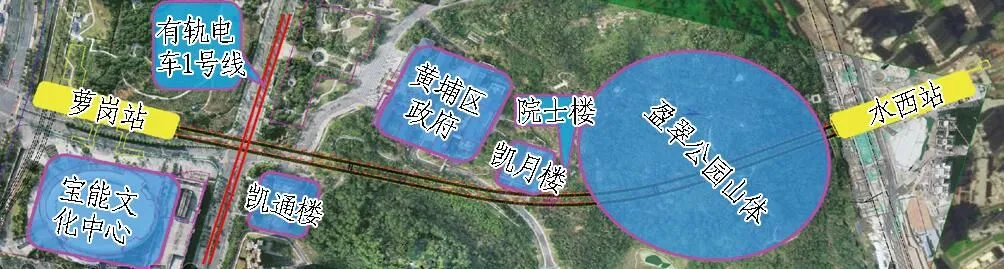

廣州市軌道交通7號線二期工程蘿崗站—水西站區間(簡稱蘿—水區間)隧道ZCK40+716.643~ZCK41+802.928全長約1 086.48 m(見圖1)。工程地表有埋深25~39 m、平面最小距離為9~45 m的建筑物(見圖2),區間沉降控制要求高,且松散巖類孔隙地下水的初見水位埋深為1.2~4.2 m,平均埋深為3.06 m;穩定水位埋深為1.6~4.5 m,平均埋深為3.5 m,水文地質條件復雜。各典型地層的主要物理力學參數如表1所示。區間隧道穿越殘積土層,全、強、中、微風化花崗巖層,起始段軟土地層存在孤石,孤石揭露率約40.5%,地層長度約為139.08 m (占總長的13%),全斷面硬巖地層長度約為825.26 m(占總長的76%),中間段富水砂層長度約為122.14 m(占總長的11%)。

表1 巖土層物理力學參數

圖1 蘿—水區間地質縱斷面圖

圖2 蘿—水區間地表建筑物圖

1.2 特殊工程地質與相適應的掘進模式

1.2.1 長距離、高強度硬巖地層

蘿—水區間主要掘進地層為中、微風化花崗巖地層,掘進距離約824 m,占據整個區間里程的76%,巖石最大單軸抗壓強度分別為56 MPa與124.6 MPa。花崗巖芯見圖3。地層顆粒呈青灰色,塊狀構造,主要礦物為石英、黑云母、長石等。此段地層掘進時,要求掘進機具有硬巖開挖能力,如具有高強度、高耐磨性能的刀盤,具有破巖效率高且壽命長的破巖滾刀等。針對部分地段地層裂隙發育,地層滲水量大,易導致涌水,需要掘進機解決螺旋輸送機噴涌問題。為提高掘進效能,刀盤動力系統應具備硬巖開挖的高轉速模式。因此,該地層適合采用敞開式硬巖掘進模式。

(a) 中風化花崗巖芯 (b) 微風化花崗巖芯

1.2.2 沉降控制要求高的富水砂層

由圖1可知,工程兩段硬巖地層凹槽處為一段富水砂質地層。該地層起始下穿重要建筑物(見圖2中院士樓),后接山體(見圖2中盈翠公園山體),地表起伏較大。地層主要為砂土狀強風化花崗巖與碎塊狀強風化花崗巖等軟土地層,區間埋深為65~73 m,洞底最大靜水壓力為500 kPa。采用土壓平衡掘進機在該地段施工,面臨地層沉降控制要求高以及高水壓情況下螺旋輸送機減壓和噴涌等問題,要求掘進機具有嚴格控制地面沉降、防治隧道內噴涌的能力。因此,該地段適合采用泥水平衡模式掘進。

1.2.3 含有孤石的軟土地層

在工程區間起始段,上部地表周圍有淺埋建筑物,下部隧道穿越含有大直徑孤石(孤石預估垂直高度為0.4~3.4 m)的砂質黏性土地層。砂質黏性土呈硬塑狀,遇水易軟化、崩解。在這種砂質黏性土地層掘進時,采用泥水平衡模式將面臨刀盤結泥餅、出渣困難,且在孤石存在的地層容易出現刀具異常損壞和泥漿管路堵塞等問題。因此,綜合考慮施工安全性與掘進高效性,該地段需要采用土壓平衡掘進模式;對于沉降控制要求高的地段,則考慮配合泥水平衡掘進模式,從而獲取最大的施工效益。

2 掘進機選型及結構特點

2.1 掘進機選型分析

蘿—水區間全長只有1 086.48 m,但是由于區間地質復雜,存在軟土、硬巖和沉降控制要求高的復雜地層,惡劣的掘進條件要求掘進機具有土壓、泥水及敞開式硬巖3種掘進模式才能完成隧道開挖。通常情況下,選擇除土壓-泥水雙模掘進機外增加1臺TBM掘進機可以完成該掘進區間的開挖。

針對不同地質更換不同機型掘進機掘進會帶來設備進出場地、工期、成本經濟性以及安全的問題。為了解決這些問題,考慮到區間掘進里程較短,可通過對土壓-泥水雙模掘進機設備進行適應性改造(重點對掘進機的動力傳動系統、刀盤結構、刀具耐磨性、盾體、螺旋輸送機及泥水管道進行適應性改造),使該設備做到一般土壓平衡盾構在硬巖地層不能夠達到的刀盤高轉速、刀盤刀具高強度及耐磨蝕的要求,使設備具有硬巖條件下類似于“TBM掘進機”的掘進能力,即在硬巖地層中,可使用敞開式硬巖掘進模式,使設備具有硬巖開挖的功能。

三模掘進機不是簡單3種模式的結構組合,實際上,三模掘進機與TBM掘進機出渣原理是不一樣的,該設備刀盤沒有溜渣板和中心出土裝置,但是通過改造具備了在軟土、富水砂層、硬巖、地層裂隙發育與滲水量大的硬巖等地層掘進的能力。通過內部結構改造的三模掘進機,3種掘進模式能夠在操作室內一鍵式切換,無需設備拆裝,轉換過程安全、快速且勞動強度更低,避免了長時間的模式轉換作業帶來的風險,保證了人員和設備安全,也保證了一臺掘進機能夠適應多種地層掘進的優點。

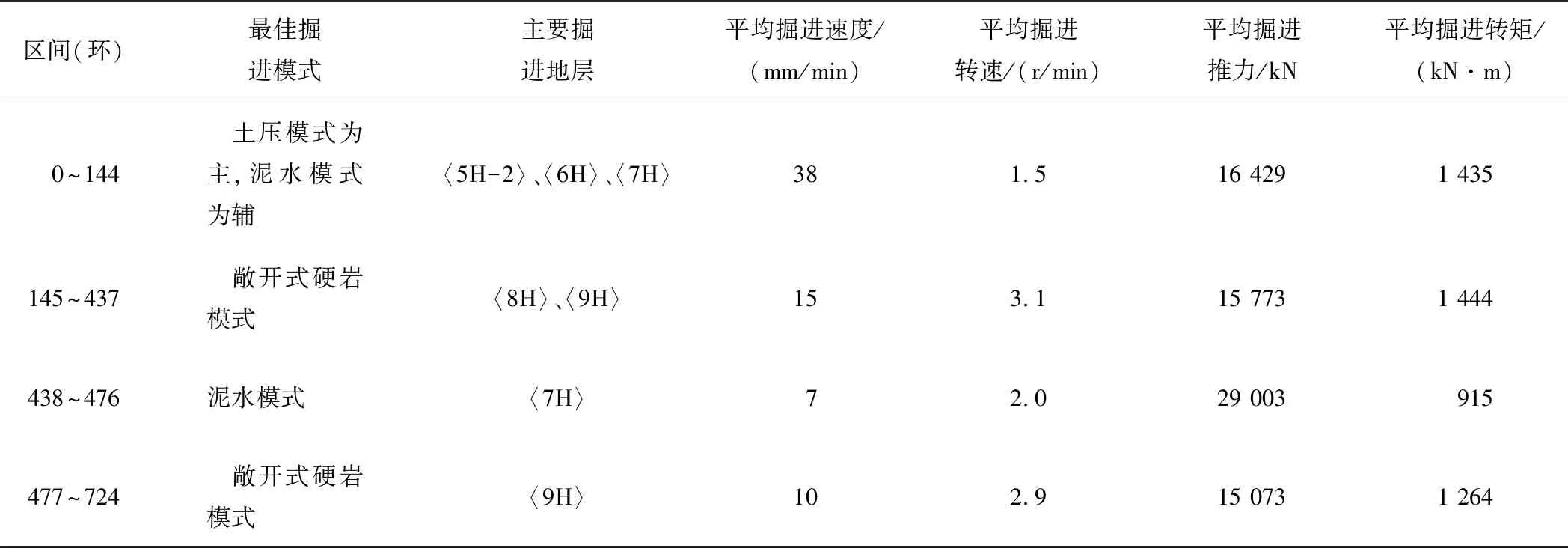

針對工程地質特征及風險情況,選取集3種掘進模式于一體的三模掘進機具有了一定的必要性。本工程掘進區間左線的模式選取及掘進參數如表2所示。

表2 左線掘進模式選取

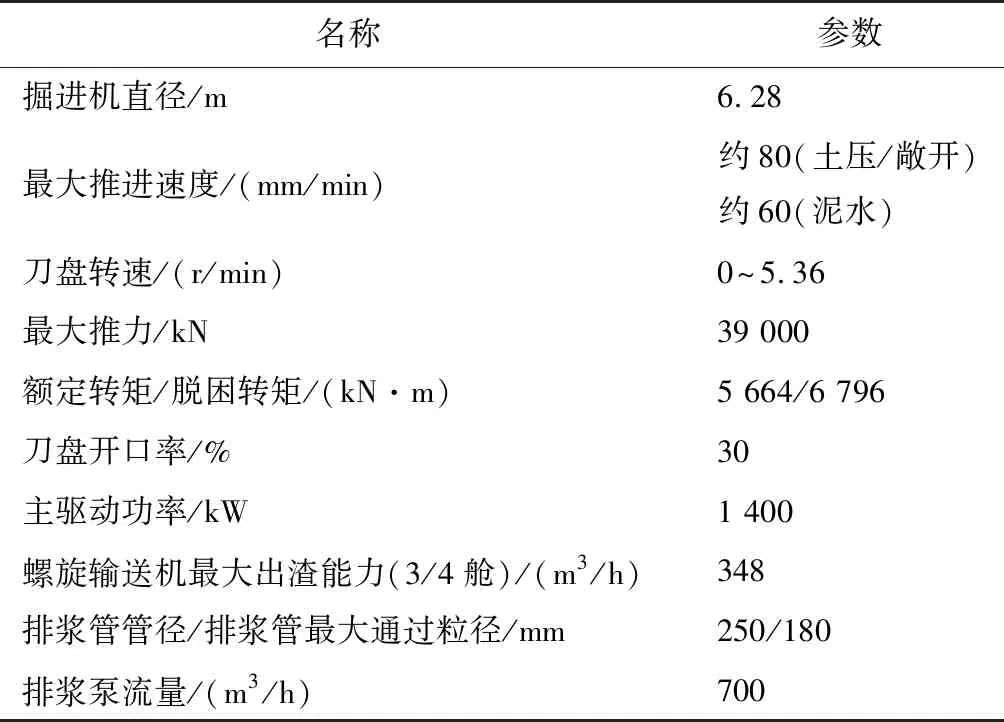

三模掘進機部分基本參數見表3。通過對三模掘進機的刀盤破巖開挖、螺旋輸送機出渣、泥漿管道出渣等能力的提升改造,三模掘進機具有適應各種復雜多變地層掘進的能力。

表3 三模掘進機基本參數

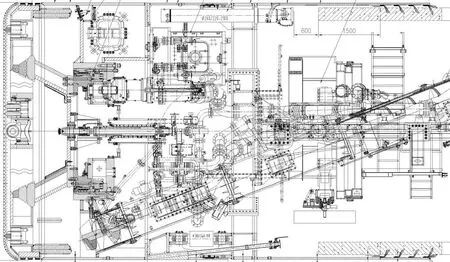

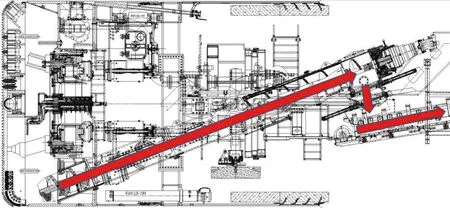

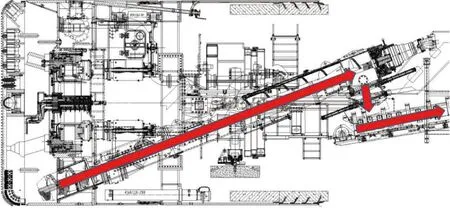

三模掘進機主機布置如圖4所示。三模掘進機采用合理分段、優化連接結構等方法,在主機內有效集成布置泥水出渣與螺旋輸送機出渣2套出渣系統,且其結構、尺寸、分塊均滿足在洞內進行一鍵切換的要求。

圖4 三模掘進機主機布置圖

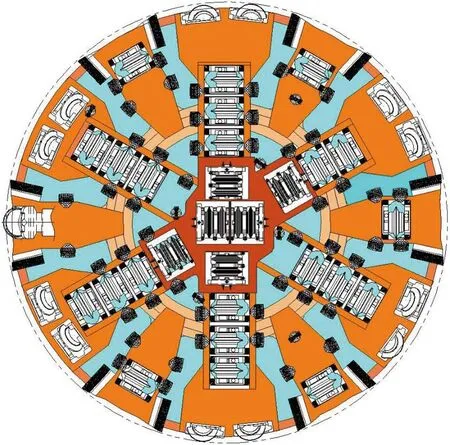

該工程采用首臺中鐵工程裝備集團有限公司設計制造的直徑為6 280 mm的三模統一式掘進機刀盤,刀盤結構形式為6主梁+6輔梁,采用中心整體厚板設計結構(見圖5中紅色部分),開口率為30%,如圖5所示。為了適應硬巖地層,刀盤外圈梁采用耐磨合金塊全覆蓋板設計,面板區域采用耐磨復合鋼板。刀盤主驅動采用變頻電驅,驅動功率為1 400 kW,電機設有液壓轉矩限制器,并采用雙排滾柱軸承配以大功率電機和穩定的傳動體系,使得刀盤既能以低轉矩高轉速(轉矩2 371 kN·m、轉速5.36 r/min)滿足敞開式硬巖掘進模式在硬巖地層中正常掘進,又能切換成高轉矩低轉速(轉矩5 664 kN·m、轉速2.24 r/min)滿足泥水/土壓模式在軟土地層中掘進的要求。

圖5 廣州地鐵7號線蘿—水站刀盤

2.2 敞開式硬巖掘進模式

敞開式硬巖掘進模式(螺旋輸送機出渣)如圖6所示。在中、微風化花崗巖地層中,此模式下刀盤轉矩為2 371 kN·m的同時轉速可達5.36 r/min。掘進時刀盤貫入度為5 mm/r,按最高轉速5.36 r/min,開挖量約為50 m3/h,螺旋輸送機最大出渣能力為348 m3/h(見表3)。實際掘進時開挖艙內巖渣高度不大于螺旋輸送機口高度,因此在此模式下用螺旋輸送機出渣能夠滿足要求。

圖6 敞開式硬巖掘進模式(螺旋輸送機出渣)

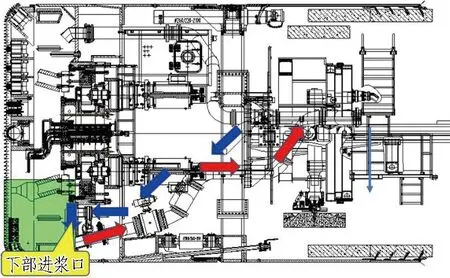

遇到區間硬巖地層裂隙水較大、土艙水量大、水位高的情況時,螺旋輸送機排渣易發生噴涌,造成隧道內積水,人工處理耗時費力,安全性也難以保證。敞開式硬巖掘進模式(泥水出渣)能保證在富水地層正常掘進,兼具排水功能。敞開式硬巖掘進模式(泥水出渣)如圖7所示。

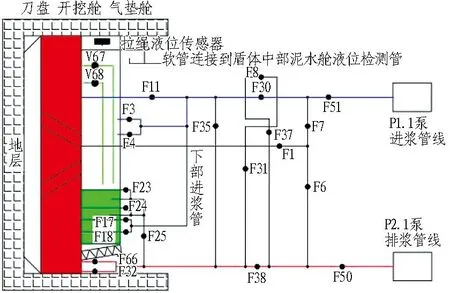

(a)

敞開式硬巖掘進模式(泥水出渣)通過開挖艙底部2路進漿管進漿,泥漿沿進漿管從兩側底部沖出,可防止巖渣沉淀;泥漿淹沒出漿口后動態維持泥漿液位高度為整艙的1/3;利用泥漿攜帶渣土從排漿管路連續出渣,且開挖艙內是封閉狀態,保證了施工安全可靠。

2.3 泥水模式

泥水模式如圖8所示。泥水模式利用較高質量分數的泥漿,通過上部注漿管路進入到盾體內的開挖艙;泥漿滲透到刀盤接觸的開挖面,形成一定厚度的泥漿膜,從而起到止水及穩定開挖面的效果;開挖艙內泥渣通過前閘門與下部排漿管道持續輸送至地面泥水分離站,處理后的泥漿經進漿管路輸送至掌子面,再次循環利用。

(a) 泥水模式上位機界面參數

泥水模式不僅適用于滲透系數大的富水砂質地層,還可以在地表沉降控制要求高及地層滲透系數超過10-4m/s但粉粒及黏土質量分數未超過40%的軟土地層中使用。

2.4 土壓模式

土壓模式通過改變掘進機掘進速度以及調節螺旋輸送機出渣量來控制開挖艙內水土壓力,將開挖艙內的土壤作為掌子面的穩定介質來平衡水土壓力,通過控制刀盤旋轉以開展掘進作業[17],如圖9所示。

圖9 土壓模式(螺旋輸送機出渣)

土壓模式多適用于滲透系數為10-7~10-4m/s、粉粒及黏土質量分數超過40%的黏土地層以及一些顆粒較細的地層。在此地層中掘進時,所切削渣土容易形成穩定的不透水流塑體結構,便于維持掌子面的平衡狀態。

3 三模掘進機模式轉換要點

3.1 模式轉換操作流程

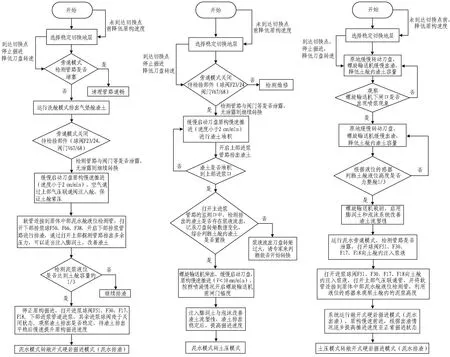

三模掘進機有土壓、泥水、敞開式硬巖掘進模式。其中,敞開式硬巖掘進模式(螺旋輸送機出渣)轉換較為簡單,且由2.2節分析可知,為滿足高效掘進出渣要求,只需保證下部螺旋輸送機常壓出渣即可。三模掘進機轉換流程如圖10所示。為了節省篇幅,本節不再對敞開式硬巖掘進模式(螺旋輸送機出渣)做進一步介紹。

(a) 泥水模式轉敞開式硬巖模式(泥水出渣) (b) 泥水模式轉土壓模式 (c) 土壓模式轉敞開式硬巖模式(泥水出渣)

3.2 模式轉換對策研究

圖10(b)已詳細示出泥水模式轉土壓模式關鍵步驟,且土壓-泥水模式轉換已有較多研究,本節不再介紹。下面針對泥水模式轉敞開式硬巖掘進模式(泥水出渣)、土壓模式轉敞開式硬巖掘進模式(泥水出渣)過程中的難點進行分析,開展2種模式轉換過程的對策研究。

3.2.1 泥水模式轉敞開式硬巖掘進模式(泥水出渣)

泥水模式轉換為敞開式硬巖掘進模式(泥水出渣)的前提條件是將穩定、安全的地層作為切換地點。由于泥水模式所在地層不穩定,因此掘進通過該地層后,在敞開式硬巖掘進模式(泥水出渣)所在地層進行轉換,若出現富水情況,可采用注漿封堵等措施。步驟為: 慢速掘進控制開挖渣土—降低開挖艙壓力和液位—開挖艙沖刷管/液位/壓力等傳感器檢測與調試—運行敞開式硬巖掘進模式(泥水出渣)。轉換步驟如圖11所示。

(a) 步驟1: 慢速掘進控制開挖渣土

1)慢速掘進控制開挖渣土。緩慢啟動刀盤,控制刀盤轉速在0.7~1 r/min、刀盤轉矩在2 200 kN·m以內,待刀盤能夠平穩切削掌子面,開始緩慢掘進。過程中控制掘進速度為5~10 mm/min,使掘進機能夠連續平穩掘進,以便控制開挖渣土。

2)開挖艙壓力和液位的降低。上位機室內打開下部排漿球閥F50、F38、F32、F66,開啟下部雙通道排漿管路進行出渣(見圖11(b)中紅色線路),并通過打開上部探測管路排出多余壓力以維持開挖艙壓力在60~210 kPa內依次減小,同時將艙內液位逐漸降低。

3)開挖艙沖刷管/液位/壓力等傳感器檢測與調試。通過主機室觀察液位及壓力等傳感器的數值變化,隨著開挖艙內液面的降低,其對應的液位及壓力傳感器數值也會歸零,表明傳感器正常工作。同時打開對應閥門檢測沖刷管等是否有清水、泡沫混合液等流出。

將軟管連接到盾體中部泥水艙液位檢測管,利用液位傳感器來觀察開挖艙內的泥漿高度,當開挖艙液位高度快要降到整艙的1/3時,上位機室內依次打開進漿球閥F51、F30、F17、F18,利用下部進漿管道(見圖11(c)中藍色線路)進漿(漿液密度控制在1 100 kg/m3)。利用液位傳感器來觀察開挖艙內的泥漿高度并根據需求調節進漿泵P1.1與排漿泵P2.1轉速,直到排出的泥渣大塊變多。

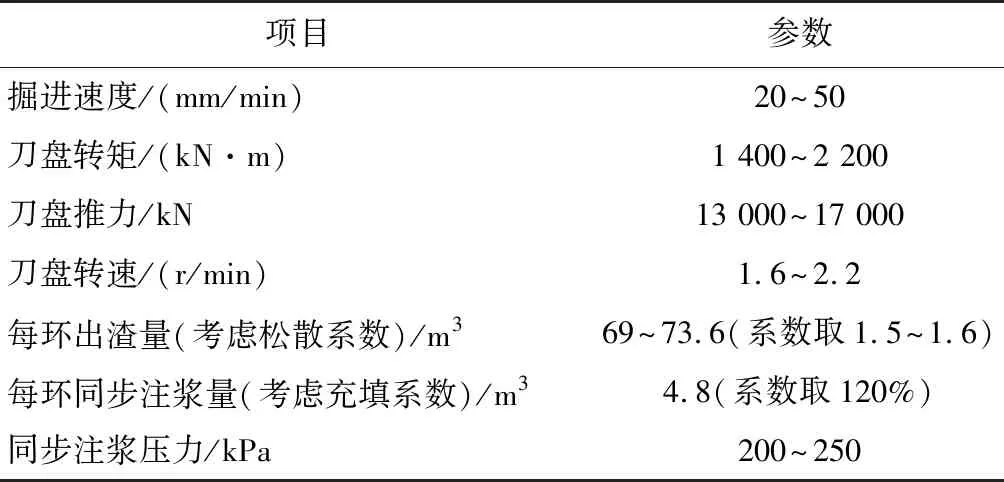

4)運行敞開式硬巖掘進模式(泥水出渣)。通過泡沫孔注入泡沫劑、膨潤土孔注入進漿漿液(初步設定流量為35 L/min)來改善渣土性狀。待渣土排出平穩后,緩慢提升掘進機掘進速度至20~50 mm/min,開始采用敞開式硬巖掘進模式(泥水出渣)掘進。施工參數設定見表4。

表4 敞開式硬巖掘進模式(泥水出渣)施工參數設定值

3.2.2 敞開式硬巖掘進模式(泥水出渣)轉土壓模式

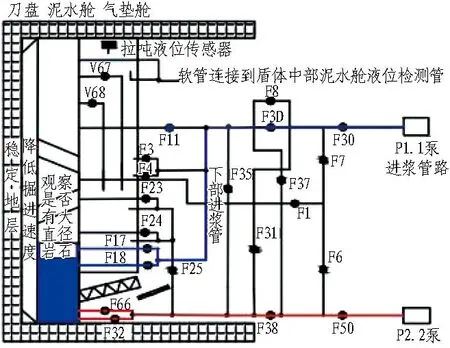

敞開式硬巖掘進模式(泥水出渣)轉土壓模式大致可以分為切換地層選取、開挖艙渣土堆積、渣土改良、螺旋輸送機出渣調試和土壓模式轉換5個步驟。各線路及開挖艙內漿液情況如圖12所示。其中渣土置換過程為該模式轉換的難點。開挖艙內渣土置換對策如下:

(a) 步驟1: 切換地層選取

1)地層切換選取。由于敞開式硬巖掘進模式(泥水出渣)地層相對穩定,因此在進入軟土地層前進行模式轉換。若出現富水情況,可進行注漿封堵。

觀察排出的渣土中是否有大直徑巖石。若有,先用螺旋輸送機將大直徑巖石排出,防止堵塞管路,控制刀盤轉速在1.2~1.6 r/min、刀盤轉矩在3 000 kN·m以內,待刀盤能夠平穩切削掌子面,控制掘進速度為10~20 mm/min,開始緩慢掘進并打開螺旋輸送機前閘門,防止開挖艙渣土堆滿后不易打開。

2)渣土堆積。掘進機泥水管路運行環流常規旁通模式,控制掘進機掘進速度為20 mm/min,利用液位傳感器觀察渣土高度。當要快到達上部進漿口時(見圖12(b)中球閥F11),緩慢降低掘進機速度至5~10 mm/min,將盾尾油脂通過排漿口、進漿口和開挖艙聯通管的支口注入管路,進行填充,防止渣土流入管路堵塞。

3)渣土改良。主控室內依次打開球閥F11、F30,開啟上部管路(見圖12(c)中紅色線路)排出巖土與泥漿混合液。利用泡沫孔與膨潤土孔注入泡沫劑與清水(初步設定流量為35 L/min),改良開挖艙內渣土密度為1 200 kg/m3,維持上部土壓力不低于60 kPa。

4)螺旋輸送機出渣調試。控制刀盤轉速在1~1.3 r/min、刀盤轉矩在2 200 kN·m以內,掘進速度為15~25 mm/min。關閉上部閥門,掘進機向前推進,開挖艙壓力穩定在180~240 kPa,由于置換完成的渣土有一定的流塑性,為安全可靠地伸出螺旋輸送機,防止泥水噴涌過于嚴重,打開螺旋輸送機出口處的下閘門15%開口幅度(根據泥水噴涌實際情況調整下閘門的打開幅度),通過控制下閘門的開啟幅度以及掘進機的掘進速度來穩定開挖艙的水土壓力,等泥漿噴涌結束后,準備下一步操作。

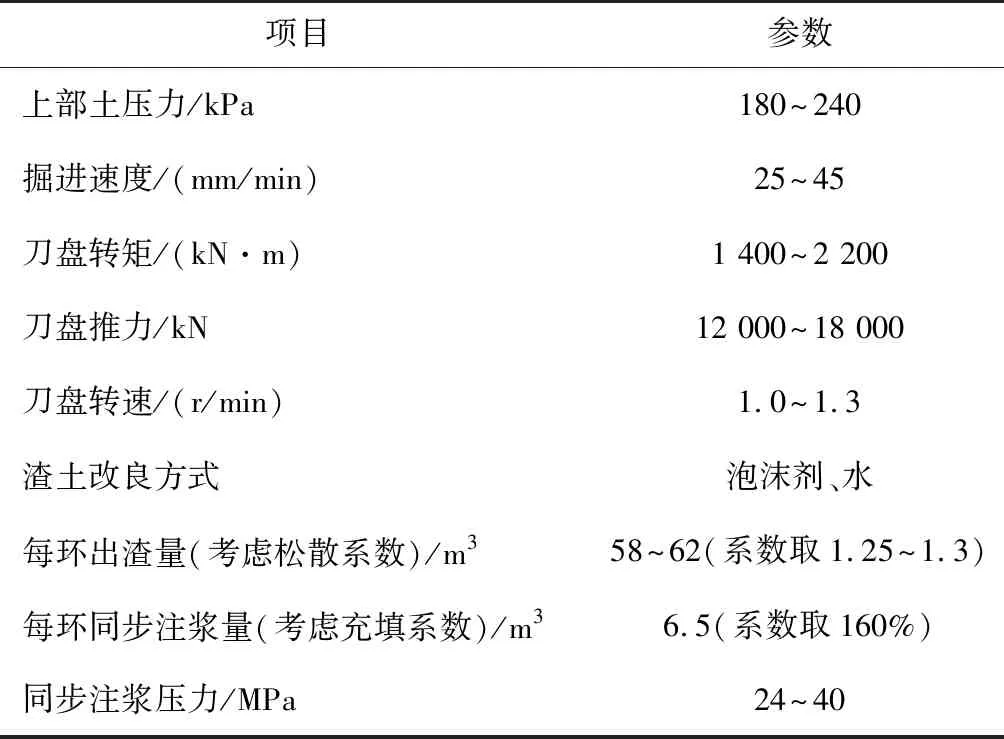

5)土壓平衡模式轉換。通過泡沫孔、膨潤土孔注入泡沫劑、膨潤土(初步設定流量為20 L/min)來改善渣土性狀。待渣土排出平穩后,緩慢提升掘進機掘進速度至25~45 mm/min,并開始運行土壓模式掘進。各施工參數設定如表5所示。

表5 土壓模式施工參數設定值

4 施工應用

廣州市軌道交通7號線二期工程蘿—水盾構區間采用1臺中鐵工程裝備集團有限公司生產的三模掘進機,線路依次下穿及側穿主要建(構)筑物為區政府辦事大廳、區政府凱月樓(食堂)、盈翠公園等(見圖2)。2022年7月30日,在蘿—水盾構區間右線掘進第594環應用該工法首次成功完成敞開式硬巖掘進模式轉泥水模式。蘿—水區間左線掘進模式及模式轉換見表2。

掘進機內部結構高度集成,具有3種掘進模式。重型刀盤開挖技術解決了硬巖掘進主工況多模刀盤可靠性提升難題;新型合金刀箱解決了硬巖沖擊荷載主工況刀箱及刀具緊固可靠性不足難題;城市復合地層閉式多模掘進技術降低了大埋深隧道突泥突水及高水壓掘進風險控制難題;不停機低風險模式轉換技術有效解決了傳統雙模盾構換模過程復雜、模式轉換效率低的難題;雙通道協同排渣技術有效解決了富水復合地層排渣、大粒徑石塊排放難題。現場應用如圖13所示。

(a) 三模掘進機

通過三模掘進機模式轉換施工工法的實施,使每次模式轉換施工工期縮短了27 d,本工程模式轉換共計5次,施工工期共計縮短了135 d。轉換方法有效減少了地面沉積量,轉換過程不占用路面,對周邊居民和區域交通基本無影響。

5 結論與討論

本文依托廣州地鐵7號線三模掘進機的施工應用,對三模掘進機選型及模式轉換技術進行了系統研究,得出結論如下:

1)集3種模式于一體的三模掘進機能有效解決地鐵盾構區間穿越多種復雜地層(軟土地層、沉降控制要求高的地層以及硬巖地層)盾構的選型和地層適應性問題,實現了掘進機多模式一體,一鍵切換,一機多用。

2)通過掘進模式轉換流程、工藝的工程應用,形成了一套掘進模式快速、安全轉換技術。

3)硬巖掘進的雙排渣方案有效解決了一般硬巖條件下的高效排渣(硬巖掘進螺旋輸送機出渣模式)和硬巖富水條件下的防噴涌(硬巖掘進泥水出渣模式)問題。

在敞開式硬巖掘進模式(泥水出渣)中由于地層粒徑分配、涌水量等條件的變化,需要對管道泥漿質量分數、壓力及流量有精準的把控,否則可能發生管道排渣效率不高的問題,下一步需要根據施工經驗或研究數據完善施工參數。