滇中引水工程現澆仰拱全工序施工裝備設計與應用

薛江松, 尹建坤, 陳宏明

(1. 中鐵隧道局集團有限公司, 廣東 廣州 511458; 2. 中交一公局第二工程有限公司, 江蘇 蘇州 215000; 3. 重慶市鐵路(集團)有限公司, 重慶 410700)

0 引言

隨著我國長大隧道建設步伐的加快,TBM作為集成機、電、液、傳感、控制一體化的施工裝備,具備施工環境好、速度快、長距離施工成本低等優點,被廣泛應用[1]。為縮短隧道施工總工期,敞開式TBM法施工隧道同步襯砌成為發展趨勢。針對敞開式TBM法施工隧道: 徐贊[2]依托蘭渝鐵路西秦嶺隧道,開發了預制仰拱塊施工技術,解決了仰拱快速施工,配合穿行連續皮帶機的現澆拱墻襯砌模板臺車,實現TBM法隧道同步襯砌。

針對水工隧洞: 朱文會[3]、杜士斌[4]從節省投資、保證質量、方便施工等方面進行論述,采用現澆仰拱施工相比預制仰拱塊同步施工有諸多優勢,配套施工裝備有待開發;楊建喜等[5]在大伙房輸水工程TBM法施工中,針對同步延伸連續皮帶、大直徑風管、高壓電纜、供排水管道、TBM行走軌道、物料運輸軌道等部件的穿行,研制了一種全圓襯砌裝備,在TBM停機檢修狀態下,進行了28 d生產性試驗,試驗表明受隧道內部可利用空間限制,實現與TBM施工進度相匹配的全圓同步襯砌難度極高;彭春林等[6]、王信普[7]在遼西北輸水工程TBM施工中,研制了一種現澆仰拱裝備,坡橋采用升降搭接,主橋采用非對稱矩形框架結構,行走系統采用多組電機減速機驅動鋼輪。該裝備由于行走軌道人工鋪設,軌面平整度無法保證,導致行走驅動力不穩定,行走困難。

綜上所述,國內敞開式TBM法隧道二次同步襯砌存在以下3種施工組織方式: 1)掘進同步鋪設預制仰拱塊,后現澆拱墻同步施工技術; 2)正常掘進,后全圓現澆同步施工技術; 3)正常掘進,先現澆仰拱,后現澆拱墻同步施工技術。國內針對上述3種施工組織模式均進行了探索,研制了配套工裝,方式1)在鐵路隧道應用較為成熟[8]; 方式2)和方式3)在水工隧洞被推薦使用,由于隧洞內部空間有限,方式2)基本無法實現,方式3)已有成功案例,但是研制的裝備存在整機移動困難、適應圍巖變化能力差、軌線轉換爬坡高度不足、人工作業空間小、仰拱澆筑配套工裝機械化程度低、施工效率低、勞動強度大等問題有待解決。

本文針對方式3)研制的現澆仰拱裝備存在的問題,提出一種新型的現澆仰拱裝備,旨在構建水工隧洞現澆仰拱全工序同步施工技術指標體系,開展水工隧洞現澆仰拱全工序施工裝備的設計與應用。

1 設計背景

1.1 工程概況

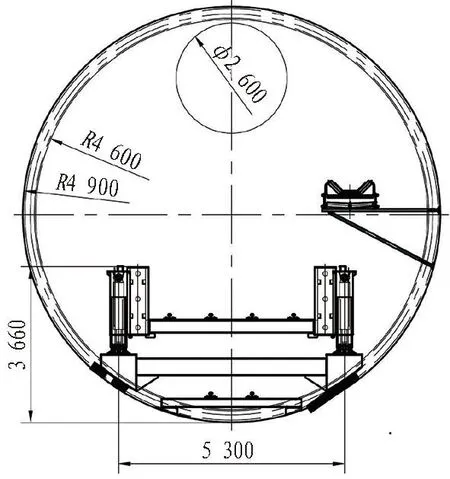

滇中引水工程是從金沙江石鼓河段提水向麗江、大理、楚雄、昆明、玉溪、紅河6個州(市)的35個縣(市、區)供水的跨區域調水工程。滇中引水工程大理Ⅰ段施工3標位于云南大理州鶴慶縣松桂鎮境內,線路長約26.5 km。敞開式TBM掘進段總長度為20.802 km,開挖直徑為9.83 m,鉆爆段為4.845 km,標段隧洞采用無壓輸水、斷面為圓形,成洞內徑為8.4/8.5 m,設計流量為135 m3/s,設計縱坡為1/1 800,線路樁號為DLⅠ36+800~DLⅠ63+342。工程平面布置示意如圖1所示。

圖1 工程平面布置示意圖

1.2 裝備整體要求

現澆仰拱裝備是TBM法施工隧道底部仰拱澆筑設備,同時也是一種超大跨距有軌運輸移動設備。裝備前端為TBM開挖后初期支護結構已完成的斷面,后端為已澆仰拱結構的斷面。

初期支護結構的斷面因圍巖等級不同,底部標高存在較大差異,全隧拱架有2種類型,分別為HW125型鋼和22#工字鋼。

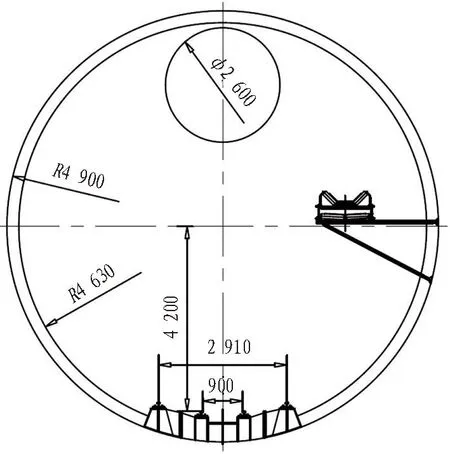

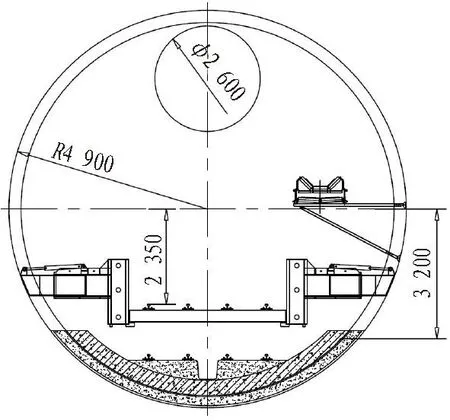

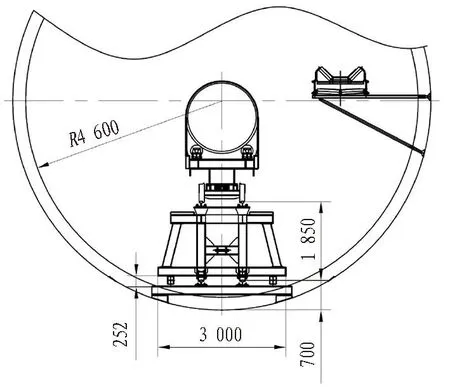

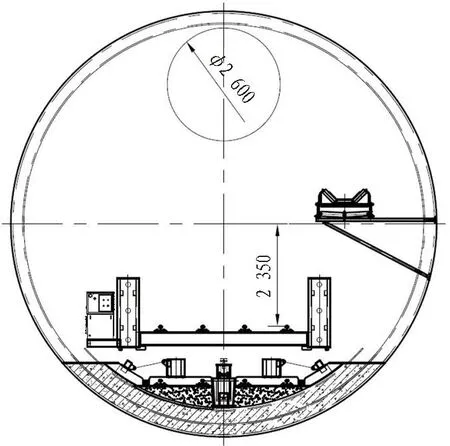

已澆仰拱結構的斷面布設有中心排水溝、行車軌道、風管、連續皮帶機、高壓電纜、水管等。裝備內部結構如圖2所示。

(a) 前端隧道截面

為保證TBM法隧洞正常施工,裝備一側需要停靠1輛罐車和1臺輸送泵,另一側需要保證TBM掘進物料運輸車輛正常通行,兩側設備配置情況如下。

1)TBM掘進物料運輸車輛。2輛20座載人車(總質量5 t)、1輛機車(總質量27 t)、2輛10 m3滿載罐車(總質量35 t)、3輛20 t滿載平板車(總質量23.5 t),編組車輛總質量154 t,總長72 m。

2)仰拱澆筑設備。滿載罐車(總質量35 t)、輸送泵(總質量10 t),停靠設備總質量45 t,總長18 m。

裝備需要滿足如下要求:

1)裝備設計應與隧道內部整體布局相匹配,其最大截面尺寸應滿足TBM施工同步延伸連續皮帶、大直徑風管、高壓電纜、供排水管道、施工物料運輸車輛等部件穿行要求[9]。

2)裝備應保證隧道內有軌運輸軌線在現澆仰拱區域正常過渡。軌線爬坡段坡度不大于30‰,后端為雙線,前端為單線,內部應設置道岔,保證軌線的轉換[10]。

3)裝備應具備足夠的強度和剛度,主橋承載力滿足一側停靠仰拱澆筑設備,另一側通行TBM掘進物料運輸車輛。

4)裝備下部應設置11個長12 m的作業區域,實現軌排拆除、攔壩排水、底部清渣、安設鋼筋、現澆仰拱、養護與等強、后端軌道安裝等工序同步作業。現澆仰拱段應設置機械化程度高、自行換位、定位、脫膜的配套工裝,實現仰拱現澆快速施工[11]。

5)裝備輔助功能應以提高效率為目的,操作簡便,方便維修和保養,裝備配套工裝應滿足2 d襯砌3組12 m仰拱。

1.3 已有裝備存在問題

通過查閱資料,結合已有案例,國內應用過的仰拱現澆裝備主要存在以下問題[12]。

1)裝備適應圍巖變化能力差,由于不同等級圍巖斷面實際提供支撐點標高差異大,變化頻繁,采用軌行式行走系統,軌道鋪設存在困難。

2)裝備跨度大、部件多、自質量大,整體的強度、剛度要求高,移動困難。

3)裝備移動時,前后爬坡段清理工作量大,交通中斷后,恢復時間長,嚴重制約物料配送能力。

4)裝備底部操作空間小,施工人員無法到達,混凝土無法充分振搗和抹面,襯砌質量難控制。

5)裝備底部作業配套輔助工裝有待優化設計,提升整機性能。

6)裝備有效作業長度較小,仰拱施工各工序無法同步開展,施工效率低,月施工強度與TBM施工不匹配。

2 現澆仰拱裝備設計

2.1 功能要求

研制現澆仰拱裝備的主要目是實現仰拱襯砌施工和保障有軌運輸線路的暢通。裝備功能包含:

1)提供高效仰拱襯砌工裝。功能類似于山嶺鉆爆法隧道仰拱襯砌配套工裝。

2)提供便捷移動的有軌運輸轉換系統。功能類似于TBM后端配置的浮置軌道拖車。

仰拱襯砌工裝采用分離式仰拱襯砌系統,設置的襯砌模板與主橋分離,模板具備自行走、定位、脫模等功能。

有軌運輸轉換系統是在既有軌線上通過尖軌過渡,爬坡軌爬升一定高度后,調整至裝備內置有軌運輸系統,系統內部按照四軌三線布置軌線,前端為雙軌單線,后端為四軌雙線,前后端軌線通過對稱道岔,實現運輸線路的轉換。

2.2 結構組成

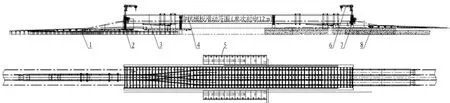

現澆仰拱裝備整體結構如圖3所示。

1—前、后爬坡軌; 2—液壓支腿; 3—行走系統; 4—主橋; 5—模板系統; 6—輔助系統; 7—液壓系統; 8—電氣系統。

2.3 主要參數

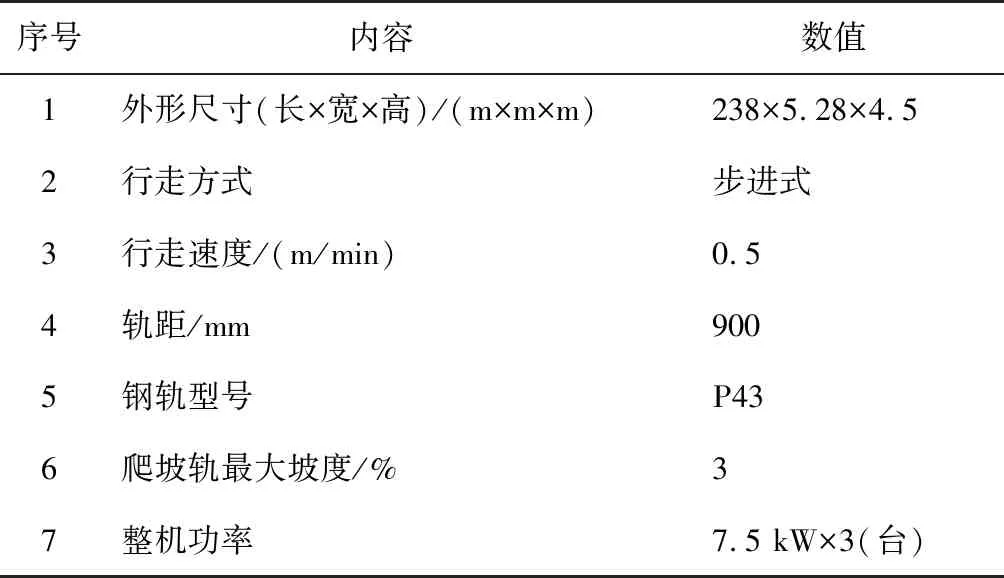

根據結構組成和性能要求,設計的現澆仰拱裝備主要技術參數如表1所示。

表1 現澆仰拱裝備主要技術

2.4 主橋設計

主橋為裝備核心部件,應具備足夠的強度和剛度,依靠結構自身具備的承載能力,滿足現場使用要求[13]。

為方便多工序平行作業,提高施工效率,主橋底部應提供11個長12 m的有效作業區域,并且考慮預留3 m左右的安全作業區域,主橋長度不得低于135 m。為了適應隧道1 000 m的轉彎半徑,主橋應被分為3段,每段長度大約45 m。

根據隧道內部結構尺寸,主橋包含縱梁和橫梁。縱梁設計的截面尺寸為1 600 mm×500 mm(高度×寬度),縱梁為雙腹板箱型梁結構,采用高強度結構碳素鋼焊接而成; 橫梁采用30#工字鋼,通過螺栓與縱梁連接成U型結構。

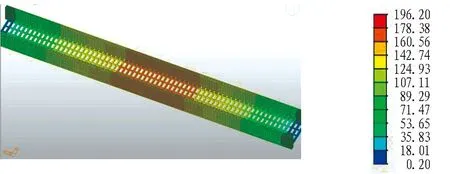

根據裝備最大負載出現在2臺滿載罐車通行時,軌道另外一側停靠1臺滿載罐車和1臺輸送泵。此時,主梁承受所有工況下最大負載為1 150 kN。假設45 m主橋為簡支梁,主橋兩端提供支座反力,采用邁達斯軟件建模,加載1 150 kN集中載荷和自重力,將4個支撐點固定,進行模擬分析。45 m主橋受力變形如圖4所示。

(a) 分析模型 (b) 分析結果

由圖4分析可知,主橋最大變形值為196.2 mm>45 000/400=112.5 mm,不滿足要求。

由于主橋變形量超過規范容許值較多,受隧道空間尺寸限制,無法大幅度改變縱梁截面外形尺寸情況下,為減少主橋的變形,可增加支撐點、減少主橋跨度,使主橋的強度和剛度符合規范要求。

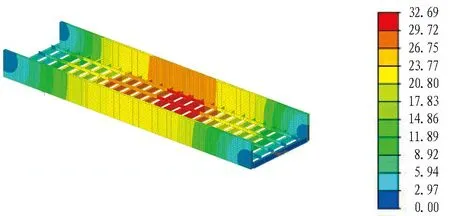

根據裝備最大負載區域總長約18 m。選取縱向長度18 m主橋進行強度校核,通過邁達斯軟件三維建模,主橋兩端依靠2組支腿,4個支撐點提供支座反力,加載1 150 kN集中載荷和該段主橋自重力,將4個支撐點固定,進行模擬分析。18 m主橋受力變形如圖5所示。

(a) 分析模型 (b) 分析結果

由圖5分析可知,主橋最大變形值為32.69 mm<45 000/400=112.5 mm,完全滿足使用要求。

2.5 主橋支腿設計

根據主橋設計可知,主橋跨度不得大于18 m,因此,每段主橋設置的支腿數量不得少于4組。

由于隧道圍巖變化導致支腿底部標高變化,主橋支腿應具備長度調節功能,且能快速伸出和縮回,能將主橋上的載荷傳遞至隧道洞壁。

根據上述要求,主橋支腿焊接在主橋側部,采用液壓油缸和鋼結構伸縮限位結構,外伸縮套采用標準厚壁方管,內伸縮套采用鋼板拼接,內伸縮套四周設置耐磨滑道板,方便加工時調整裝配間隙和涂抹潤滑劑,提升支腿穩定性。為防止液壓油缸突發故障,導致支腿失效引起主梁下沉,在支腿側部設置調節螺桿,依靠機械自鎖,保護主橋應用安全性。

根據路面高差和設備行走功能要求,主橋支腿油缸行程不得小于600 mm,根據負載確定油缸缸徑和桿徑,設計的支腿油缸型號為HSG200/110-600,兩端采用銷軸連接。裝備前、后端2種工況下主梁豎向支腿結構如圖6所示。

(a) 前端主橋豎向支腿

根據鋼筋作業國家規范要求,相連鋼筋環向接縫應錯開布置,鋼筋綁扎完成后嚴禁踩踏。在鋼筋綁扎段主橋支腿不能采用豎向支腿結構,應設計為橫向支腿結構。

主橋橫向支腿采用伸縮限位結構,焊接在主橋上端,內、外套均采用鋼板拼接,內套截面尺寸600 mm×500 mm(高度×寬度)。內套上端設置調節油缸和機械自鎖機構,以保證設備的可靠性。鋼筋綁扎段主橋橫向支腿結構如圖7所示。

圖7 鋼筋綁扎段主橋橫向支腿結構圖(單位: mm)

2.6 前、后爬坡軌設計

前、后爬坡軌是裝備內設運輸軌道與隧道內既有軌道之間的過渡結構,保障施工有軌運輸車輛從隧道內既有軌道平穩轉換至裝備上運行。

為保證主橋下部能提供足夠的作業空間,方便作業人員施工,結合隧道內部結構布置和裝備其他機構外形尺寸,主橋上的行車軌道頂面與裝備前端既有軌道頂面豎向高差為1 850 mm,與裝備后端既有軌道頂面豎向高差為1 420 mm。

國內常規有軌運輸牽引機車的最大爬坡能力不大于45‰[14],考慮TBM施工編組車輛多、負載大,在選擇機車牽引能力時,爬坡軌縱向坡度按照不大于30‰考慮,前、后爬坡軌長度分別為61.5 m和41 m。

爬坡軌主要包含尖軌段、過渡段、爬行段、連接機構、牽引機構等。

1)尖軌段采用厚鋼板切割成斜面,搭接在既有軌道上,中部設置銷軸限位,后端通過鉸接與過渡段連接。

2)過渡段是尖軌與爬行段的過渡機構,由于該段行走軌道頂面與既有軌頂面高差小,軌道采用60 mm鋼板切割,經過倒角、熱處理后焊接在底板上,底板下部前端設置U型卡槽,后端設置帶雙側輪緣的行走輪,支撐在既有軌道上,防止結構整體左右偏移距離過大。

3)爬行段鋪設在自帶行走輪的臺架上,臺架采用鋼板和型材組合拼接。考慮道路運輸及隧道內組裝限界要求,爬行段分段制作,每段長度控制在9 m左右,每段設置6組行走輪,各段端部設計連接耳板。

爬行段長度長、豎向高差大,為解決施工編組車輛單軌運行存在的側翻風險,在頂部2節爬行段臺架底部設置防傾斜裝置,該裝置采用船型滑行梁結構,利用隧道既有軌枕提供支撐反力。

考慮該區段橫向寬度突然變窄,為提高安全性,在臺架兩側設置人行通道、爬梯、護欄等輔助工裝。前爬坡軌現場照片如圖8所示。

圖8 前爬坡軌現場照片

4)爬行段之間通過連接機構連接,爬行段與主梁之間通過牽引機構相連接,傳遞牽引力。為適應復雜工況,2種機構均設置為雙向鉸接,能實現左右、上下擺動。為適應主梁豎向支腿動作時,主梁行走軌道標高變化,牽引機構設計成豎向滑移機構,保證爬行段始終與既有軌道接觸。前爬坡軌結構如圖9所示。

(a) 爬坡軌正視圖(單位: mm)

2.7 行走支腿設計

行走支腿作為動力機構,能夠為裝備整體移動提供支撐力和驅動力。因此,需具備足夠的強度、剛度、導向功能、獨立驅動系統和沿主梁軌道往復運動的能力。

為保證設備移動平穩性,每段主梁設置2個支撐點,根據功能要求和支腿使用位置不同,行走支腿設計成2種動力行式。第1種是液壓行走支腿(2套),可提供支撐力和驅動力;第2種是電動行走支腿(4套),僅提供支撐力。

行走支腿照片如圖10所示。由圖10(a)、10(c)可知,液壓行走支腿未裝備移動提供驅動力,其結構強度要求高,采用16 mm鋼板拼接成C型框架結構,上部和下部共設置8套行走輪。由于整機移動驅動力需求大,為保證支腿能夠提供足夠摩擦反力,支腿底座部分寬度增加至1 800 mm。為提升行走支腿導向精度,前后2套導向輪中心間距設置為1 500 mm。

(a) 液壓行走支腿

由圖10(b)可知,電動行走支腿設計裝備移動時,僅提供支撐力,其結構強度要求較低,設計時主要考慮自身具備行走能力,采用電機減速機驅動,單次行走距離大于12 m,上部和下部共設置4套行走輪,下部底座設計為側向支撐,避免與已綁扎好的鋼筋干涉。

2.8 行走系統設計

由于大跨徑現澆仰拱全工序施工裝備自質量大、跨度大,設計合理的行走系統是解決本裝備便捷移動、降低勞動強度的關鍵點。

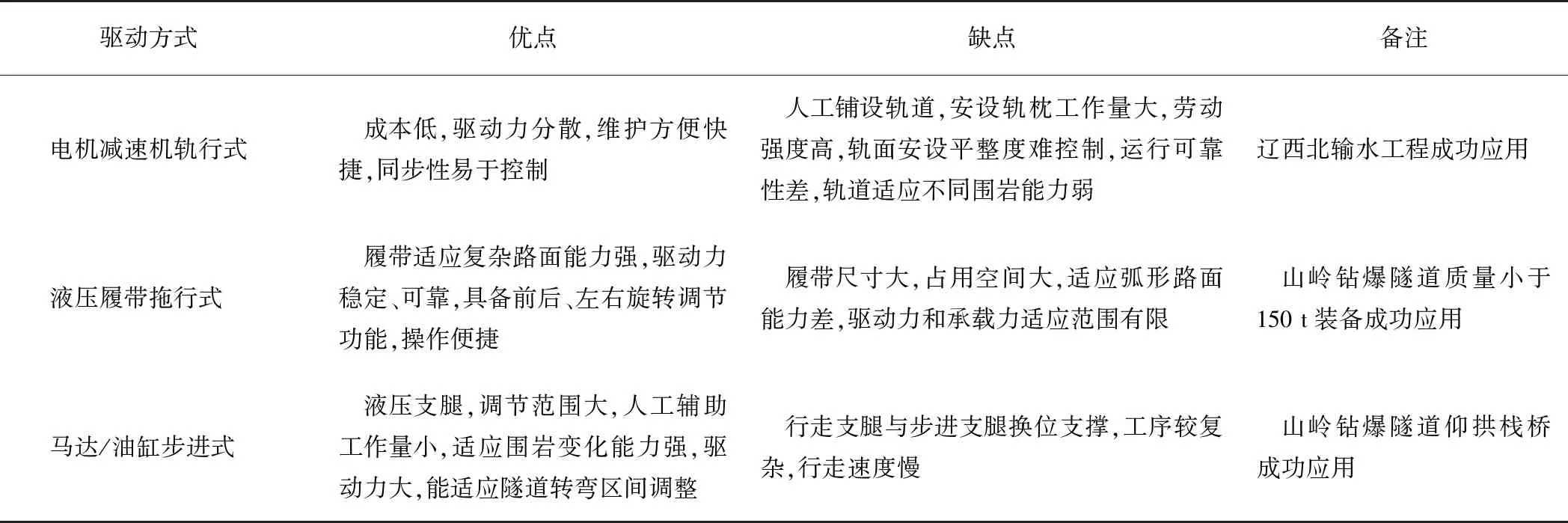

通過市場調研、收集資料,國內相似類型裝備行走系統常用驅動方式有3種,每種驅動方式性能優缺點如表2所示。由表可知,3種驅動方式各有優缺點,綜合考慮裝備質量大、長度長、支腿種類多、隧道作業環境惡劣等特點,裝備行走驅動宜采用馬達/油缸步進式。

表2 裝備驅動方式優缺點對比表

根據裝備移動依靠行走支腿上設置的行走導向輪支撐主橋下表面設置的軌道,導向輪與軌道間相互運動為滾動摩擦,滾動摩擦因數為0.05。為保證裝備移動具備足夠的驅動力,設計時按照鋼材間的滑動摩擦因數0.1核算。裝備移動需要的最小驅動力為412×0.1×10=412 kN。

由于驅動馬達能提供的轉矩范圍有限,為保證設備驅動力具備足夠的安全儲備,只能選擇液壓油缸作為驅動元件。大行程油缸撓度大,故障率高,液壓驅動油缸單次行走距離設定為3 m,油缸型號為HSG125/80-3200,采用兩端鉸接。假設液壓系統額定壓力為16 MPa,油缸提供推力為625 kN,完全滿足。

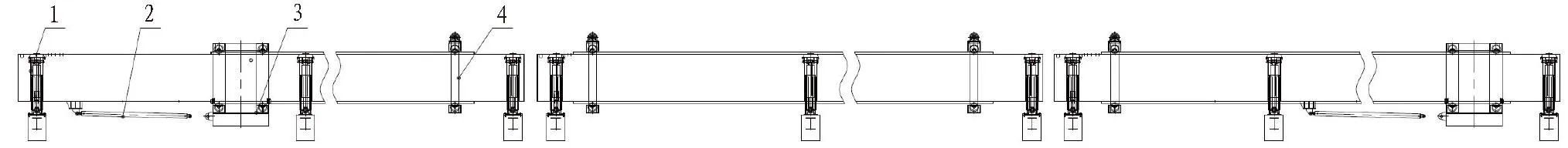

行走系統能適應各種應用工況,實現裝備整體移動至指定位置的成套驅動裝置。系統內含各種支腿、液壓驅動元件和控制系統等,主要包含主梁支腿、行走支腿、行走驅動油缸、控制系統等。行走系統示意如圖11所示。

1—主梁支腿(12套); 2—行走驅動油缸(4根); 3—液壓行走支腿(2套); 4—電動行走支腿(4套)。

裝備移動時,在行走驅動油缸作用下,通過如圖11所示的支腿分組相互交替支撐實現裝備移動,具體流程如下。

1)首先將爬坡軌道與主梁軌道斷開,然后依靠主梁支腿升降功能,調整主梁高度,使液壓行走支腿和電動行走支腿底座均與隧道弧形面接觸。

2)繼續調整主梁支腿液壓油缸,直至12套液壓支腿底座全部離開隧道弧形面,并具有一定的間隙。此時,2套液壓行走支腿和4套電動行走支腿承載主梁和主梁支腿質量。

3)操作行走驅動油缸,主梁、主梁支腿、前后坡橋等沿著既有軌整體向前移動3 m。

4)操作前后端4套主梁支腿液壓油缸,主梁支腿底座與隧道弧形面接觸,液壓行走支腿離開隧道弧形面。

5)操作行走驅動油缸,2套液壓行走支腿沿著主梁軌道向前移動3 m。

6)操作前后端4套主梁支腿液壓油缸,液壓行走支腿與隧道弧形面接觸,主梁支腿底座離開隧道弧形面; 重復上述動作3)~5),經過4次2種類型支腿交替支撐、換位,實現裝備整體移動12 m。

裝備使用時,在主梁支腿油缸作用下,通過調整油缸行程,保證裝備內運輸車輛行走軌道標高始終處于固定高度值,保障車輛平穩運行。在使用過程中,檢查主梁支腿底座支撐情況,發現松動和下沉等問題,應及時處理。

行走速度設計,裝備配置3套液壓系統,油泵型號為CBY2016,驅動電機功率為7.5 kW,系統流量為23.2 L/min。裝備1次行走3 m,主梁支腿油缸(4根)伸縮500 mm,動作2次,行走支腿油缸(2根)伸縮3 m,動作2次,1個小循環理論用時15 min。考慮裝備整體移動存在許多不可控因素,裝備移動3 m計劃用時 20 min,裝備整體移動12 m襯砌循環設計用時120 min。

2.9 分離式仰拱襯砌系統設計

分離式仰拱襯砌系統是仰拱襯砌工裝,能實現仰拱弧形面和中心水溝槽快速成型,并配備仰拱襯砌施工配套系列工裝。襯砌系統依靠中心水溝箱型模板與2根縱向梁形成穩定的桁架結構,在桁架機構兩端設置調節機構與液壓支腿底座連接;縱向梁底部設置仰拱回填平模板,通過鉸接機構與兩側仰拱弧形模板連接。桁架兩端調節機構具備豎向和橫移調節功能,在液壓油缸作用下,襯砌系統獨立實現仰拱模板的定位、脫模及不同圍巖襯砌尺寸的轉換。模板脫模后,通過電機驅動,實現主梁不移動、模板襯砌工位的調整。

襯砌系統包含中心水溝模板、縱向梁、仰拱弧形模板、調節機構、道釘螺栓固定裝置等[15]。仰拱模板襯砌及脫膜如圖12所示。

(a) 模板襯砌狀態正視圖

2.10 輔助系統設計

為充分提升裝備性能,解決現澆仰拱過程中各工序作業時間長、勞動強度大、施工效率低等問題,針對具體問題設計各類輔助工裝,配置的輔助機構包含前端鋼軌的拆除工裝、清底擋水墻工裝、清底渣土轉運工裝、鋼筋安設工裝、仰拱端部堵頭、后端鋼軌固定工裝等。

3 現場應用

3.1 組裝工藝

裝備研制依托獨頭掘進21 km的水工隧洞,TBM掘進工期壓力大,采用傳統停機、斷道組裝,必將影響項目整體施工進度。根據裝備部件數量多、單個部件質量大、組裝場地需求大等特點,經過不同組裝方案比選,采用2步走方案,第1步在隧洞兩側設置臨時三角支撐架,完成主體結構和爬坡段的整體組裝;第2步TBM 停工保養,將爬坡段移動至工位,在多工點同時組裝行車道橫梁和行車軌道,以最快速度保證運輸線路暢通。

裝備組裝具體實施步驟如下: 1)在裝備安裝位置頂部設置24組起吊點,每組吊點間距為6 m共156 m,每個吊點懸掛10 t手拉葫蘆。2)在保證物料運輸軌線暢通的情況下,按照主梁長度和底板標高,在主梁安裝位置設置三角形臨時支架,在支架上端安裝主梁;同時,在隧道洞口既有軌線上拼裝爬坡軌、清點主梁上的行車軌道。3)待主梁調試完成,其他準備工裝就位后,TBM停機、維修、保養,中斷TBM施工物料運輸線路,集中全部人力,將已組裝好的坡橋整體移動至安裝工位,多工位同時作業,安裝行車道橫梁、軌道,放置各類支腿底座和分離式襯砌模板系統等。

裝備安裝順序如下: 主梁—前端爬坡軌—行車道橫梁及軌道—放置支腿底座—放置中心溝模板及縱梁—后端爬坡軌—液壓系統—電氣系統—行走系統—襯砌模板系統—整機調試。

裝備組裝始終以減少運輸線路中斷時間為目標,加強現場管理、合理調配人員、物料,科學組織。裝備組裝期間,停止TBM施工物料供應僅7 d,投入作業人員25人。現場組裝照片如圖13所示。

(a) 主橋安裝 (b) 支腿安裝

3.2 理論工序時長分析

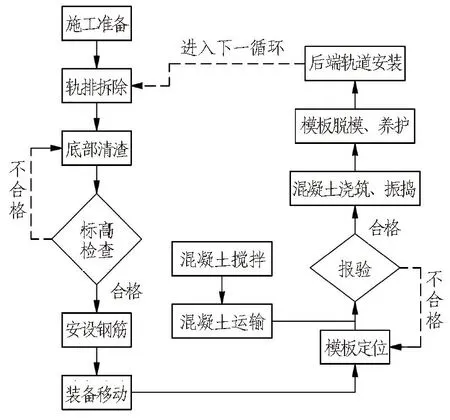

根據現澆仰拱工藝,完成1組12 m仰拱作業需要進行8項施工工序,包含軌排拆除、底部清渣、鋼筋綁扎、裝備移動、模板定位、混凝土澆筑和振搗、模板脫模和養護、后端軌道安裝等。現澆仰拱施工流程如圖14所示[15]。

圖14 現澆仰拱施工流程圖

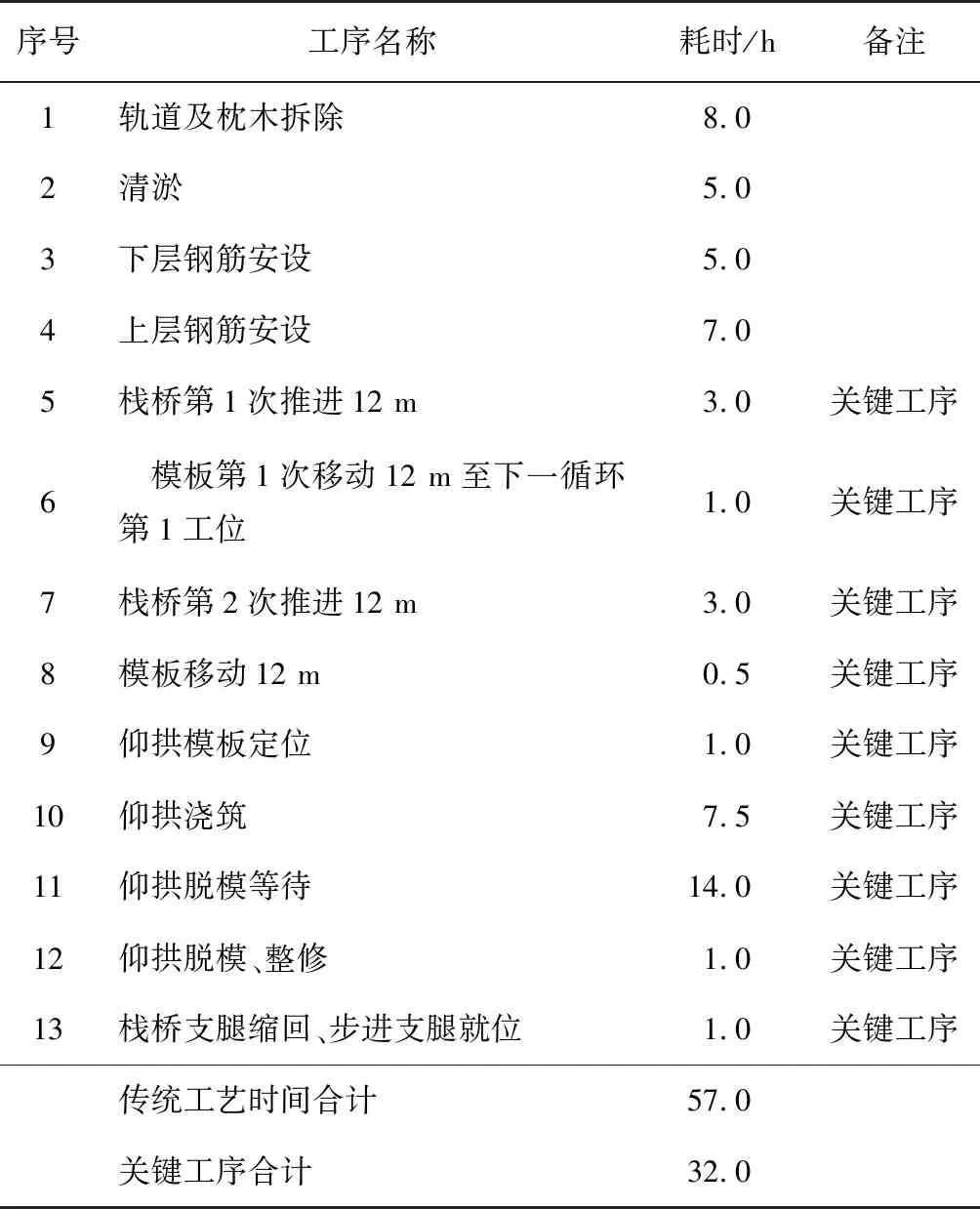

根據現澆仰拱施工流程,結合裝備設置的11個作業功能區,現澆仰拱關鍵工序為裝備移動、模板定位、混凝土澆筑與振搗、脫模等,其余工序可以在其他工位同步進行。以一次施工24 m為1個循環,各工序施工無干擾。工序時間統計如表3所示。現場應用照片如圖15所示。

表3 工序時間統計表

(a) 鋼筋綁扎 (b) 底部清洗

由表3可知,完成2組24 m仰拱襯砌關鍵工序理論時間為32 h,相對傳統無交叉作業工藝,施工效率提升35%。現澆仰拱承壓時,養護時間不低于64 h,能有效保證仰拱襯砌質量。

通過折算,完成1組12 m仰拱襯砌需要16 h,每月按25個工作日3班制測算,理論每月仰拱襯砌長度為450 m。

3.3 現場應用情況

現澆仰拱裝備工廠設計制造、廠內組裝調試、現場組裝、改造完善、優化驗收等環節,歷時11個月,裝備于2022年4月30日在香爐山隧洞完成首次仰拱混凝土的澆筑。因設備首次研制,設備配套工裝多,部分工裝應用效果不理想,作業人員技能水平不高,現澆仰拱工藝熟悉程度不夠,物料供給與TBM掘進存在干擾,導致裝備前期應用存在窩工現象。

項目部針對上述問題,多次組織研討會,對存在問題逐一梳理。在保障物料及時供應方面,增設混凝土倒運平臺;針對模板移動速度慢的問題,采取1次澆筑混凝土由1組12 m調整為1次2組 24 m; 針對工裝效率低的問題,取消承軌臺模板采用槽鋼替換;針對清渣效率低的問題,采用增設轉運皮帶機和沖刷裝置;針對操作人員熟練程度不夠的問題,采取加強作業人員培訓等措施,裝備襯砌工效穩步提升。

為保證仰拱襯砌質量,襯砌過程嚴格按照SL677—2014《水工混凝土施工規范》實施。通過嚴把封模、澆筑、振搗工藝,保證左右對稱灌注,及時采用插入式振搗器振搗密實,脫模注意保護混凝土表面和棱角不被損壞,按照試驗室監控數據把控養護時間、灑水溫度、灑水量等參數[16]。新增物料倒運平臺如圖16所示。

圖16 新增物料倒運平臺

3.4 應用效果

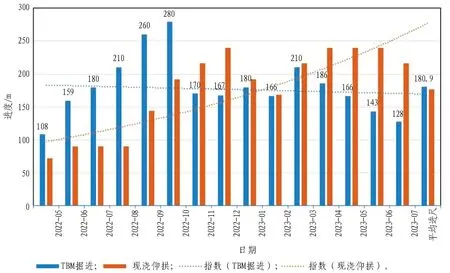

截至2023年7月25日,本標段完成TBM開挖5.9 km,現澆仰拱同步施工2.6 km。現澆仰拱與TBM掘進進度對比如圖17所示。由圖可知,現澆仰拱裝備在前期使用時,襯砌進度與TBM掘進進度并沒有達到同步的效果,差異較大。

圖17 現澆仰拱與TBM掘進進度對比

由于滇中引水香爐山隧洞地質復雜,在確保TBM按計劃掘進為首要任務的條件下,調整仰拱混凝土澆筑進度。經過8個月的磨合試驗,25名作業人員在每天工作10 h的情況下,現澆仰拱單月進度已達240 m,基本實現TBM掘進與現澆仰拱同步施工,仰拱施工質量符合設計要求。

3.5 存在問題及解決措施

1)裝備襯砌時,因仰拱承臺平面模板平整度存在誤差、振搗不充分等原因,導致仰拱承臺表面出現較多氣孔,成型效果較差。解決措施: 增設振搗窗口,加強振搗頻次,氣孔基本消除。

2)裝備移動時,因隧道存在轉彎、主橋支腿未設置橫移油缸,人工輔助橫移勞動強度大。解決措施: 增設橫移油缸,降低人工勞動強度。

3)裝備移動時,4組步進油缸控制閥分設在2套泵站上,步進油缸啟動時間和運行速度難精準控制,導致驅動步進油缸不同步,致使步進油缸損壞。解決措施: 調整步進油缸控制閥中位機能由O型變為Y型,避免步進油缸相互干擾、損壞問題。

4)裝備移動時,電動行走支腿支撐在已綁扎鋼筋籠上,由于支腿底部支撐不牢固,導致支腿上部行走輪與主橋縱梁上表面軌道接觸,致使支腿與主橋一起移動。解決措施: 在支腿下部增設調節機構,加強支腿底部結構強度,注意觀察支腿行走輪與主橋縱梁軌道間的距離,保證下部行走輪與主橋縱梁下表面軌道始終接觸,避免行走出現故障。

4 結論與建議

本文以滇中引水工程大理Ⅰ段施工3標香爐山隧洞為背景,研制大跨徑現澆仰拱全工序施工裝備。經過現場實際應用和優化改進,主要結論如下:

1)大跨徑現澆仰拱全工序施工裝備底部凈空大,作業區域多,可實現現澆仰拱軌排拆除、攔壩排水、底部清渣、鋼筋綁扎、仰拱澆筑、養護等強、軌道安裝等全工序同步施工,現場施工效率提升35%;采用本裝備,可在仰拱承重前,確保養護時間不低于64 h,有效保證仰拱襯砌質量;本裝備施工的仰拱進度與TBM掘進基本實現同步。

2)通過受力分析軟件進行優化設計,可有效減少主梁支腿數量和裝備主梁截面尺寸,進一步減輕主橋質量;采用鋼輪作為支撐結構,前、后爬坡軌放置在隧洞既有軌道上,解決了有軌運輸系統1.8 m以上大坡度爬坡軌快速轉換和平穩運行的問題;行走系統借助不同形式的支腿相互交替支撐,解決大跨度、大坡度、超重裝備整體移動問題,為后續同類型裝備的研究提供很好的借鑒思路。

3)通過對結構、液壓系統、施工工藝、物料組織等方面進行優化改進,有效提升仰拱施工效率,實際襯砌達到240 m/月,實現TBM掘進與現澆仰拱同步施工。

大跨徑現澆仰拱全工序施工裝備作為水工隧洞全新的工裝,開創了新的施工工藝。但是該裝備使得本來狹窄的隧道顯得更為擁擠,掘進施工交通流量受限,導致澆筑混凝土、鋼筋、軌排的運輸與TBM掘進物料運輸之間的矛盾逐步顯現。此外,裝備行走(TBM運輸通道中斷)與TBM物料運輸之間的矛盾也時有發生。下一步將重點研究保障施工通道和TBM掘進有效進度匹配性的問題。