趙固二礦大斷面煤巷掘進技術優(yōu)化分析

彭志濤

焦煤公司趙固二礦,河南 新鄉(xiāng) 453600

0 引言

在國內煤礦開采中,井下開采和掘進銜接較為緊張的情況相對較多。全面做好回采與掘進工作的銜接對于提升煤礦開采質效十分關鍵,特別是對大斷面煤巷,全面做好掘進支護工作十分重要。但從掘進情況來看,由于受到各種地質因素、施工組織等影響,十分容易導致采掘銜接緊張的問題。基于此,本文針對趙固二礦11041工作面掘進過程中存在的問題,綜合巷道各類地質情況,提出了一系列優(yōu)化改進措施,全面提升了大斷面煤巷掘進質效。

1 工程概況

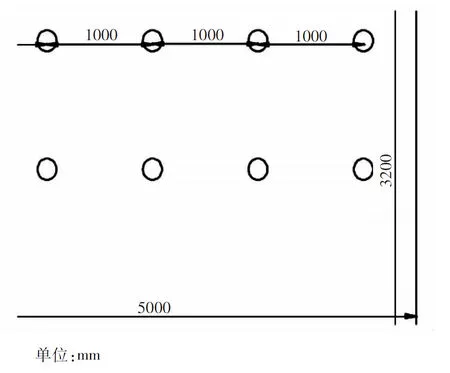

趙固二礦11041工作面目前開采的是二1煤層,煤層傾角平均為4°,煤層的厚度平均為6.3 m。從勘察情況來看,頂板巖層主要是粉砂巖,從測量情況來看,抗壓強度為89 MPa,煤層的抗壓強度為12 MPa。從整體情況來看,所采的煤層屬于中等強度的煤層,煤體較為堅硬,所處地質構造也相對簡單,因此,在本次開采過程中,適合采用大斷面煤巷快速掘進的方式[1]。11041工作面順槽巷道原支護設計方式如圖1所示。

圖1 11041工作面順槽巷道原支護設計方式

2 目前巷道快速掘進存在的主要問題

從11041工作面下順槽巷道施工情況來看,在支護過程中存在以下問題。

1)在連續(xù)進行開采與掘進的過程中,與具體的支護工作出現(xiàn)了不協(xié)調的問題,人與機器的工作時間浪費較多,綜合機械化掘進的優(yōu)勢無法有效發(fā)揮。

2)從錨桿支護情況來看,前期的準備工作與開展臨時支護所消耗的時間相對較多,各個班組在銜接的過程中,接替不夠科學合理,影響到整個掘進的速度。

3)在具體掘進時,錨桿支護占用的時間較多。導致問題的原因主要有以下幾點。①由于采用的是機器掘進巷道,得到的巷道不規(guī)范,在打眼的過程中,有跑鉆的問題發(fā)生。選擇使用錨桿支護的巷道多數(shù)是矩形巷道,頂板和兩幫不平整,對打眼的速度產生較大影響。②在進行頂板和兩幫錨桿施工時,無法進行平行施工,頂板與兩幫的錨桿設置在同一輪廓上,在具體安裝時,出現(xiàn)了相互影響[2]。③從操作的情況來看,現(xiàn)場安裝人員的操作不夠嫻熟,錨桿在安裝時消耗的時間較長。④幫部使用的鉆桿整體長度較長,在兩幫同時進行打眼的過程中,會有相互影響的問題。現(xiàn)場施工過程中,出現(xiàn)了較多重復安裝錨桿的問題,若攪拌不到位或者錨固失效,需要進行補打,導致延長的時間相對較長。

4)在巷道掘進的過程中出現(xiàn)了巷道幫部片幫的問題,影響巷道掘進效果。

5)從現(xiàn)場巷道掘進情況來看,出現(xiàn)了瓦斯?jié)舛认鄬^高的問題。

3 巷道掘進技術優(yōu)化措施

3.1 優(yōu)化掘進臨時支護措施

從掘進迎頭臨時支護來看,目前主要采取的竄管前探梁、支護加橫梁的方式,對整體的掘進效率產生較大的影響[3]。因此,為了更好地保證掘進臨時支護效果,項目選擇機載臨時支護系統(tǒng)替代原來使用的前探梁支護方式。此外,為了更好地提升支護效果,在支護時,設計采用了4個前支撐盤,從而保證巷道頂板、底板能夠緊密連接,確保固定到位。在掘進過程中,對于頂板出現(xiàn)破碎的位置,在支撐盤上有針對性地加入優(yōu)質大板,板材尺寸根據頂板破碎情況選擇,確保臨時支護系統(tǒng)可靠。在掘進支護過程中,最大的空頂距設計為1.8 m,最小的空頂距設計為0.2 m。通過對臨時支護系統(tǒng)采取針對性的優(yōu)化措施,有效提升了支護效果,縮短了臨時支護的時間,根據現(xiàn)場測算,臨時支護時間從20 min壓縮到了10 min。

3.2 采取淺孔注水措施

從現(xiàn)場勘察情況來看,掘進巷道出現(xiàn)的片幫問題主要發(fā)生在煤壁自由端的淺層,因此需要對煤壁自由端淺層進行針對性的改性,提升煤層的抗剪強度和內聚力,從而有效防止煤層出現(xiàn)持續(xù)片幫的問題。基于此,本次的優(yōu)化措施采取了淺孔注水的方式,該方式可有效控制煤壁片幫的問題,同時,也可有效降低掘進工作面注水作業(yè)的難度以及對掘進作業(yè)的外界干擾,提升工作面防塵效果。

本次鉆孔的孔徑設計為40 mm,深度控制在4 m,傾角向上傾斜15°,這樣可更好地提升注水效果,注水的壓力控制在4 MPa左右,注水時間一般控制在30 min左右,當鉆孔的孔口位置出現(xiàn)大量出水情況時,須停止進行注水[4]。具體鉆孔布置如圖2所示。

圖2 具體鉆孔布置

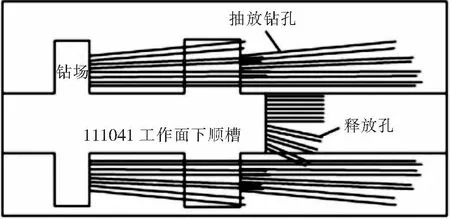

3.3 全面做好瓦斯抽采

針對本次掘進過程中出現(xiàn)的瓦斯超標問題,采取邊掘進、邊進行瓦斯抽采的方式,能夠更好地確保掘進效果。在具體實施時,通過在巷道兩側設置鉆場,并進行長距離瓦斯抽放鉆孔施工,實現(xiàn)對瓦斯的有效抽采,通過降低掘進過程中出現(xiàn)的瓦斯,從而解決瓦斯超量涌出的問題。在進行掘進工作面瓦斯抽采時,在工作面設置長度為25 m的瓦斯釋放孔,實現(xiàn)對迎頭前方瓦斯的有效釋放。本次的鉆孔一共設置3排,設計采用三花布置方式:上排設置7個鉆孔,下排設置7個鉆孔,中間位置設置6個鉆孔,每排間距為0.5 m,孔間距為1 m[5]。瓦斯抽放鉆孔布置示意如圖3所示。

圖3 瓦斯抽放鉆孔布置示意

3.4 使用掘錨一體機

為了更好地提升掘進支護效果,選擇使用EBZ200M-2H掘錨一體機,該機器的優(yōu)勢主要為結構緊湊,操縱靈活,集掘進、裝運、行走、支護、錨固等功能于一體,突破“掘+錨”加裝式的傳統(tǒng)結構束縛,廣泛適用于煤礦巷道、工程隧道及其他礦山巷道的掘進與開采。該機型可根據不同工況和斷面情況適配不同切割頭,提升破巖效率、降低切割損耗,并能選配可伸縮切割機構,擴大作業(yè)范圍。

從設備的結構特點及現(xiàn)場的情況來看,在具體施工時,采取頂板與兩幫錨桿空間不成排支護的方式,具體就是在掘進時,頂板錨桿與兩幫的錨桿采取不對齊布置,機組整體不后退,這樣可更好地提升掘進的速度和質量。技術人員先進行頂板錨桿的施工,然后再進行兩幫錨桿的施工,兩者之間的距離為0.3m。同時,對工作面割煤工藝優(yōu)化(見圖4),選擇使用在巷道煤壁中部進行進刀的方式,上下分2次進行截割成型,最大限度降低空頂?shù)拿娣e,嚴防漏頂?shù)膯栴}發(fā)生[6]。

圖4 割煤工藝優(yōu)化示意圖

為了更好地提升施工質量,本次在進行掘進時,對于超挖的尺寸嚴格控制在0.2 m以內,采取一次成型的方式,對于錨桿、錨索之間的誤差控制在±50 mm以內。同時,在施工過程中,若出現(xiàn)了較為嚴重的頂板破碎或淋水等問題時,應及時進行錨索的補打。為了更好地監(jiān)控掘進過程中頂板離層的情況,每間隔50 m設置1個頂板離層儀,對圍巖變形情況進行更好的觀測[7]。

3.5 對永久支護工藝進行優(yōu)化

對于本次支護中出現(xiàn)的施工速度較慢,甚至窩工的問題。在永久支護的過程中,對相關的工序進行了優(yōu)化和提升。

1)在地質條件滿足的情況下,選擇使用“掘二錨二”的方式,也就是一次性割煤2排,然后支護2排;對于地質條件相對較差的問題,選擇使用“掘一錨一”的方式。

2)由于本次是大斷面煤巷全斷面一次成型,對于地段中無法一次成型的位置,本次在兩幫位置首先錨固2~3根錨桿,在完成了全斷面成型之后,再完成后續(xù)的支護施工。

3)對巷道兩幫鋪設金屬網的長度,嚴格控制低于錨桿鋼護板下端的位置,為補打下部錨桿提供空間,嚴防出現(xiàn)在補打錨桿的過程中,需要對錨接網施工。

4)在滿足施工條件的情況下,應首先進行頂板施工,然后再進行兩幫施工。

5)全面強化員工培訓,推動各個支護實現(xiàn)標準化作業(yè),增強一線員工操作標準化水平,確保各個環(huán)節(jié)的支護質量,增強支護的整體效率。

4 大斷面煤巷掘進效果分析

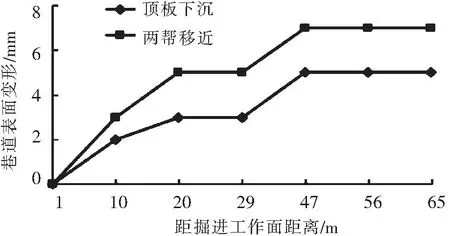

在對巷道掘進技術進行優(yōu)化后,對巷道全斷面變形情況進行了全面觀測,得到了巷道位移與掘進工作面距離變化曲線,如圖5所示。

圖5 巷道位移與掘進工作面距離變化曲線

由圖5可知,在選擇使用上述掘進優(yōu)化和提升技術后,巷道頂板的最大位移不超過5 mm,兩幫的相對收斂不超過7 mm,在保證巷道功能的基礎上,有效確保了巷道的穩(wěn)定性。特別是在對掘進技術進行優(yōu)化之后,原來支護中選擇使用的粗鋼筋托梁被取消,支護難度和勞動強度也隨之降低。從本次測算來看,掘進速度從每月可掘進200 m,提升到了每月可掘進300 m,掘進效率提升明顯。

5 結束語

本文對趙固二礦11041工作面巷道掘進中存在的主要問題進行了分析,結合大斷面巷道實際情況,對臨時支護措施、淺孔注水措施、做好對瓦斯的抽采、選擇使用掘錨一體機、永久支護工藝方面進行了優(yōu)化和改進。從效果來看,不僅解決了巷道掘進中存在的問題,也增強了巷道整體掘進的質效。

在對大斷面煤巷進行掘進的過程中,相對于先前普通的綜掘巷道支護技術有著較大的不同,需要采取針對性的優(yōu)化措施,對各方面的情況和因素進行綜合考量,全面提升各個環(huán)節(jié)的標準化程度,有利于提升大斷面煤巷的掘進效果。