高速公路路基混凝土施工技術應用

許霖XU Lin

(廣西交通投資集團南寧高速公路運營有限公司,南寧 530022)

0 引言

泡沫混凝土是先用發泡機把發泡劑制成泡沫,再加入砂、粉煤灰、石灰、水泥、水及相應外加劑等,與泡沫混合拌制,再通過澆筑、養護等一系列措施而形成輕質且多孔的混凝土,該混凝土具有質輕、密度小、保溫隔熱性能好、整體性能好、防水性能強、耐久性能好、低彈減震性好、環保性能好、生產加工及施工方便等特點,在高速公路項目中應用越來越廣泛。因此,本文以泡沫混凝土為例針對高速公路路基混凝土施工技術進行總結研究具有良好的現實意義。

1 工程概況

某高速公路項目其中一標段的建設長度為15.4km,路基設計寬度為32.6m。該高速公路為雙向6 車道,設計速度為120km/h。

2 工程地質概況

該項目所經區域多坡度15°~30°的低山斜坡,地表植被覆蓋率較高,僅有個別區域有基巖裸露。經現場鉆孔(深度3.2m)勘測得知,現場巖層自上往下主要為:①含碎石粉質黏土層,碎石占比30%-35%(以強風化云母片巖為主),碎石粒徑為50-159cm,該黏土層呈黃褐色,硬塑;②強風化云母片巖層為Ⅳ級軟巖,巖體顏色為灰—灰黃色,且呈碎塊狀構造,裂隙發育。

3 路基穩定性驗算

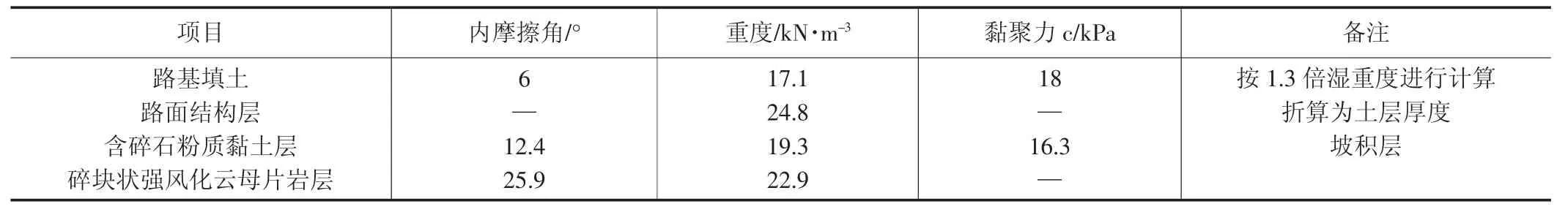

根據現場巖層勘測結果,選擇填方最高、坡度最大的斷面作為控制性斷面計算路基穩定性情況,計算參數取值見表1。

表1 路基穩定性計算參數取值

計算中分別采用Bishop 條分法和不平衡推力法對路基穩定性進行計算[1];行車道荷載按照公路—I 級取值,路面結構層按照重度折算成等代土層厚度,取值為2.0m[2]。路基穩定性最終計算結果見表2。

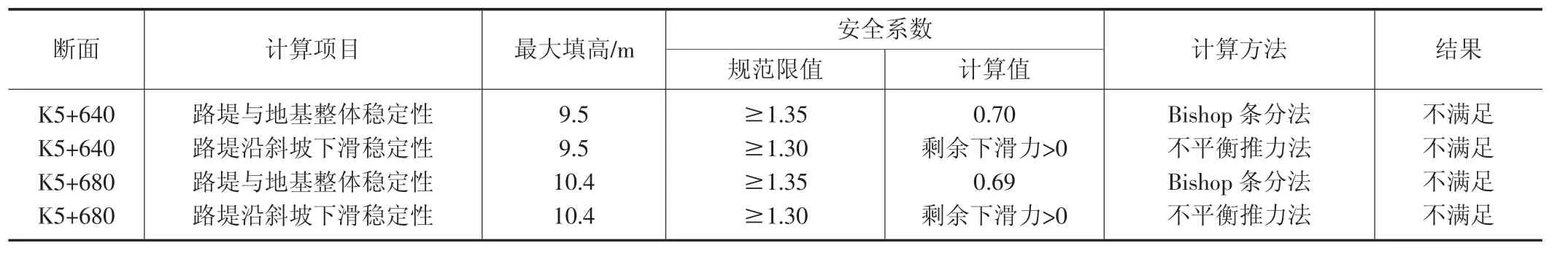

表2 路基穩定性計算結果

4 路基填筑方案比選

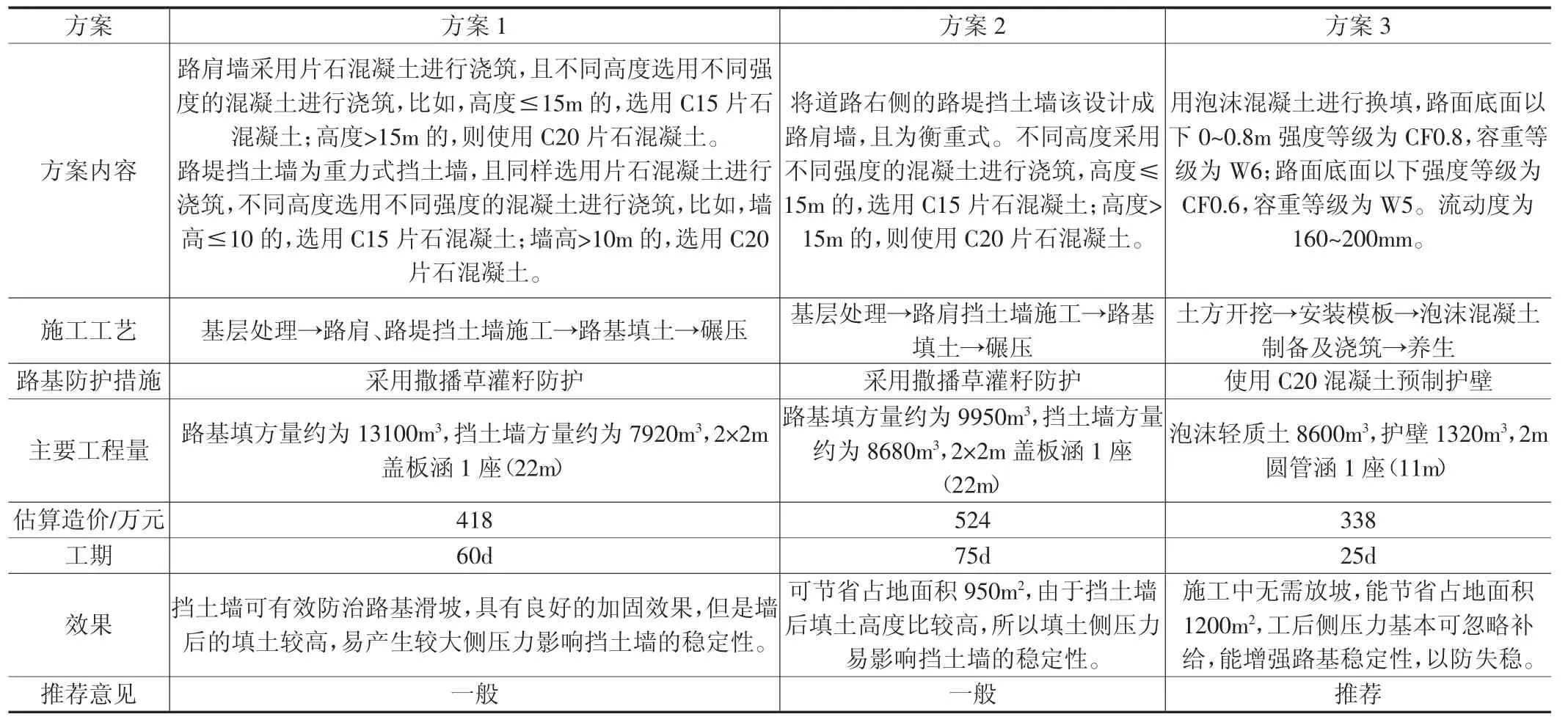

根據表2 可知,路基穩定性不滿足施工要求,為了提高路基穩定性,擬定三種方案對路基進行加固。為選出最優加固方案,對三種方案進行對比優選,具體如表3 所示。

表3 路基處理方案對比優選

通過三種方案對比,并根據項目現場實際情況,最終確定路基采用泡沫混凝土進行換填,以便在提高路基穩定性的同時,實現經濟效益最優。

5 路基泡沫混凝土施工

5.1 基坑開挖

①根據設計要求測量確定路基基坑開挖邊線,在此基礎上,采用挖掘機實施開挖作業。開挖施工中,為防止影響坑底土的穩定性,待開挖至距離基坑底部標高5cm 的時候,暫停機械開挖,換用人工方式繼續開挖,直至開挖到設計標高位置。②結束開挖后,采用18t 振動壓路機對基坑底進行振動碾壓,保障坑底壓實度,進一步提高坑底穩定性。③驗收基坑坑底壓實度滿足要求后,在基坑底從中央分隔待開始向兩側采取整體無搭接方式攤鋪防滲土工織物,確保坑底防滲效果。

5.2 安裝模板

該項目中,基坑模板為12mm 厚竹膠板,采取木方+鋼筋方式進行支撐及加固,即先在坑底裝好固定鋼筋,在用木方對模板進行橫向、豎向加固及斜向支撐。縱向上木方按60cm 間距布置,橫向上木方設置在模板中部位置。模板安裝必須要確保接縫壓密、無錯臺,并嚴格把控模板安裝后的強度、剛度及穩定性等滿足設計要求,確保模板可以承受泡沫混凝土澆筑施工中的側壓力,為路基泡沫混凝土高質量施工奠定基礎。另外,根據該項目路基設計要求,每間隔15m 設置一道沉降縫。

5.3 泡沫混凝土制備

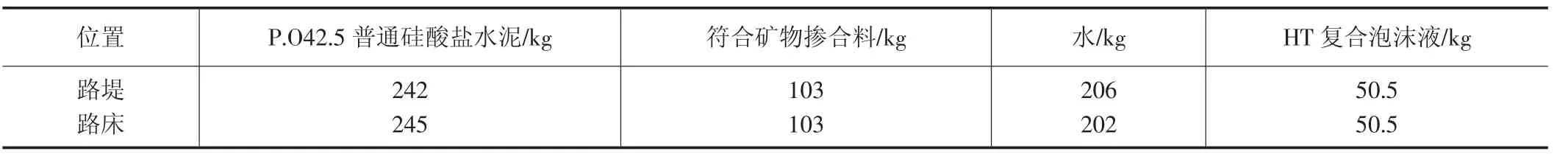

根據試驗確定的配合比(見表4)對泡沫混凝土進行配制。將水泥、泡沫液、水、礦物摻料等按比例依次倒入混凝土輸送機中,然后設置好相應參數,進行自動化拌制[3]。

表4 泡沫混凝土配合比

5.4 泡沫混凝土澆筑

該項目中,采用配管泵送方式進行泡沫混凝土澆筑。

正式澆筑前,嚴格檢查配管各接頭的密封性,確保無滲漏。

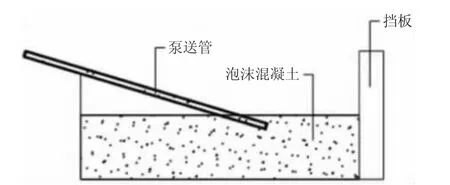

檢查配管接頭無問題后,按自中心向四周的順序依次澆筑;澆筑中,為減少消泡量,泵管口需插進已澆筑混凝土面內10cm 左右,且泵管要與待澆面板保持一定角度,緩慢澆筑,嚴禁垂直噴射澆筑[4]。泡沫混凝土澆筑示意圖見圖1 所示。

圖1 泡沫混凝土澆筑示意圖

①澆筑過程中,要控制每層澆筑厚度在0.3~0.8m 范圍內,并按設計要求控制泵送壓力,以防泵送揚程不足或泵送距離不達標等而引起質量問題。泡沫混凝土澆筑過程中,每個工作面需間隔8h~14h 澆筑一層,若需暫停施工時,應控制中斷時間在0.5h 內,若中斷澆筑時間超過0.5h,則需清洗泵管后,再繼續澆筑。②泡沫混凝土澆筑中,將用φ3.2mm 鋼筋編織的網片(長×寬=5cm×5cm)分別放置于距離底面0.5m 的位置、距離頂面0.35m 的位置,縱向上網片搭接寬度為20cm,橫向上網片搭接寬度為30cm,并用鍍鋅鋼絲將相鄰網片綁扎牢固。

5.5 泡沫混凝土養生

澆筑完泡沫混凝土之后,為防止混凝土結構出現收縮裂縫,需及時采取土工織物+噴淋保濕措施進行養護,養護時間至少7d。養護過程中,嚴禁在泡沫混凝土結構面上行走及堆放物品,確保施工質量[5]。

6 泡沫混凝土應用效果分析

為研究確定泡沫混凝土在高速公路路基施工中應用的效果,從強度、耐久性兩個方面與普通高速公路路基填料進行對比,并對泡沫混凝土路基工后的位移情況進行監測。

6.1 強度

為對比泡沫混凝土與普通高速公路填料在強度上的區別,現場進行試驗分析,具體結果見表5 所示。

表5 強度對比分析結果

從表5 中可以看出,泡沫混凝土在強度上明顯優于普通高速公路填料,同時,泡沫混凝土對應的CBR 值(基層材料承載能力)也高于普通填料。

6.2 耐久性

耐久性是考量路基在車輛荷載、凍融循環、干濕循環等長期反復作用下能否保持穩定的重要指標。因此,為確定泡沫混凝土路基的耐久性,現場對泡沫混凝土路基進行耐久性試驗。最終試驗結果顯示,當路面厚度超過25cm之后,車輛荷載施加給泡沫混凝土路基的應力約占總體應力的20%,應力比約為0.2。基于此,根據回歸方程進一步計算得出,構件疲勞壽命為N≈1×1029次,滿足高速公路使用要求。

6.3 泡沫混凝土路基位移監測

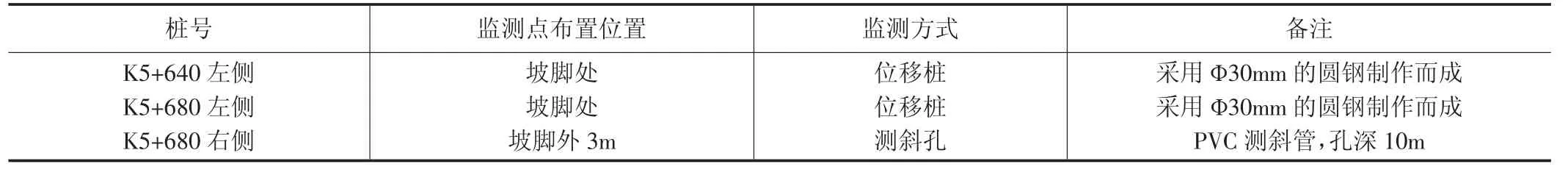

該項目中,路基最大填方高度為10.4m,且施工段地質勘察結果顯示,施工范圍內并沒有軟土等不良地質。因此,此次施工監測主要是采取位移樁及測斜孔來對為泡沫混凝土路基位移量進行監測[6],其中位移樁是采用Φ30mm圓鋼制作而成,測斜孔采用PVC 測斜管,孔深為10m。現場共計布置監測點274 各監測點,本文結合現場地形及路基橫斷面等選擇3 個具有代表性的監測點(2 個淺層監測點、1 個深層監測點)進行分析,監測點具體布置情況見表6 所示,3 個點的位移監測見表7 所示。

表6 監測點布置位置情況

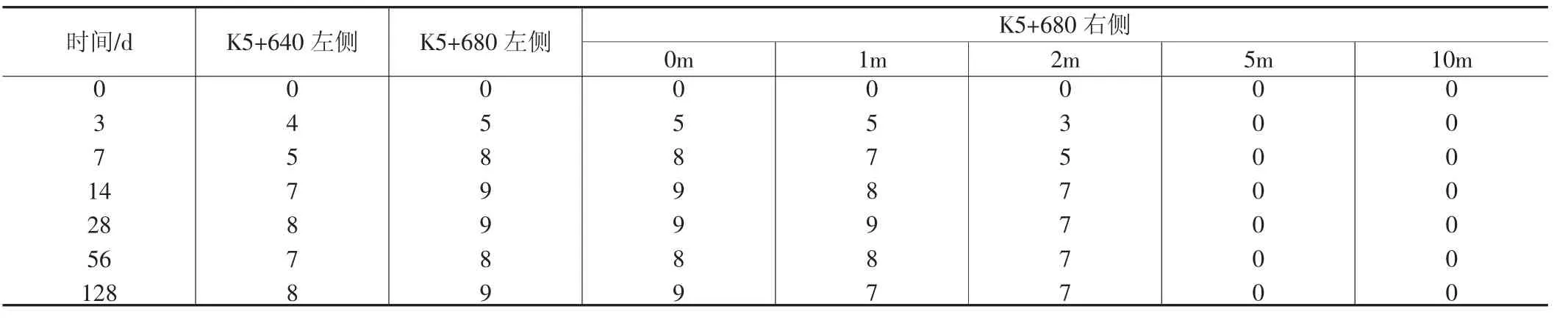

表7 位移監測結果(mm)

從表7 中可以看出,泡沫混凝土路基施工后,通過128d 的不間斷監測,得出路基各位置的位移量最大值都小于10mm,同時,深度≥5m 后,位移量為零,說明位移影響的最大深度小于5m,滿足路基施工要求。

7 結論

綜上所述,通過實例證明泡沫混凝土在高速公路路基項目中應用,不僅具有更好的強度(0.6MPa 以上)、耐久性(疲勞壽命為N≈1×1029次),而且路基工后的位移量均<10mm,且影響深度<5m,滿足施工要求。另外,通過方案對比可知泡沫混凝土路基施工的工期更短,由此可見,泡沫混凝土在高速公路路基項目中有著良好的應用價值。