數(shù)控機床在線檢測系統(tǒng)構建與誤差測量研究

楊紅平 車小偉 梁海濤 張自涵 董全宏 楊錕

摘 要:為提高數(shù)控機床的高度自動化,有效保證機床加工精度的跟蹤,文章針對天水某機床企業(yè)生產(chǎn)的大型臥式車鏜數(shù)控機床內(nèi)孔和小型臥式數(shù)控車床的外圓沿軸向直線度誤差,通過搭建的接觸式在線檢測系統(tǒng)進行了在線測量與分析。研究結果表明:大型臥式車鏜數(shù)控機床內(nèi)孔軸向直線度誤差在±1 mm之內(nèi);小型臥式數(shù)控機床的外圓沿軸向直線度誤差在±0.05 mm之內(nèi)。研究有效實現(xiàn)了機床的加工精度和性能的評價,文章的測量數(shù)據(jù)為產(chǎn)品的優(yōu)化提供了一定的理論指導。

關鍵詞:數(shù)控機床;在線檢測;測量;誤差

中圖分類號:TG659 文獻標志碼:A

《中國制造2025》把提高國家制造業(yè)創(chuàng)新能力作為9項戰(zhàn)略任務之一,明確指出:數(shù)控機床和基礎制造裝備是裝備制造業(yè)的“工作母機”,機床行業(yè)技術水平和產(chǎn)品質量是衡量國家裝備制造業(yè)發(fā)展水平的重要標志,智能裝備制造產(chǎn)業(yè)對機床加工精度要求不斷提高,在線檢測技術將發(fā)揮越來越重要的作用。

國內(nèi)外學者針對機床在線檢測系統(tǒng)、數(shù)控機床的誤差補償?shù)确矫孢M行了大量的理論研究和技術應用。王作學[1]基于虛擬儀器開發(fā)的數(shù)控機床測試分析系統(tǒng),實時監(jiān)測和記錄切削加工數(shù)據(jù),為機床大數(shù)據(jù)集成、切削機理研究和切削參數(shù)優(yōu)化提供便捷工具。胡艷娥等[2]對數(shù)控加工精度在機檢測技術的國內(nèi)外研究現(xiàn)狀與進展,包括在機檢測系統(tǒng)開發(fā)應用、測頭預行程誤差補償技術和帶修正功能的在機檢測系統(tǒng)開發(fā)等。魏文鋒和湛文亮[3]通過調(diào)研企業(yè)自主研發(fā)的在線檢測系統(tǒng)的應用情況,論述了自動對刀、工件找正、智能補償?shù)裙δ茉诰€檢測系統(tǒng)的構成和工作原理,最終形成制造、測量一體化的生產(chǎn)模式。張安社[4]開展了基于數(shù)控機床在線檢測系統(tǒng)的體系結構、功能和關鍵技術,以及加工誤差分離技術的研究,研究了基于數(shù)控機床在線檢測系統(tǒng)的體系結構、功能和關鍵技術,以及如何有效分離加工誤差,通過實驗驗證數(shù)控機床在線檢測系統(tǒng)的測點布置、路徑優(yōu)化、測頭運動仿真、檢測代碼生成、加工誤差實時顯示等模塊功能的可行性。劉麗娟等[5]通過構建的螺釘緊固與法蘭結構刀具系統(tǒng),研究了刀具模型各分段長度與初始慣性矩的關系。Yan

[6]和Liu等[7]建立了誤差模型,通過測頭的誤差處理技術大大提高了機床的加工精度和效率,提升了機床的加工誤差檢測速度和精度。Li等[8]和高一鳴等[9]提出了一種新的測量點標定方法,該方法目的在于精確捕捉參考點的球心位置。方瑞等[10]針對數(shù)控機床誤差補償進行實驗研究,將激光干涉儀安裝在數(shù)控機床上,通過激光干涉儀精確測量了各個軸的定位誤差,并依據(jù)測量結果通過3次樣條曲線的算法程序將各個軸的定位誤差依次進行補償,達到可以預測機床任意點誤差的效果。

綜上所述,機床在線監(jiān)測系統(tǒng)產(chǎn)品開發(fā)、誤差補償?shù)确矫娴难芯咳〉昧艘欢ǖ某晒⑶以谝欢▍^(qū)域內(nèi)得到初步應用,但是在欠發(fā)達地區(qū)數(shù)控機床上還沒到廣泛應用,為了能將該技術在裝備制造企業(yè)得到應用,提升機床附加值和加工精度,以天水某企業(yè)生產(chǎn)的數(shù)控機床為研究對象,構建了接觸式機床在線檢測試件外徑與內(nèi)孔檢測,測量數(shù)據(jù)結果為評價機床加工性能及工件的精度提供實驗依據(jù)。

1 在線檢測系統(tǒng)設計

數(shù)控機床在線檢測系統(tǒng)的核心在于實現(xiàn)了被加工零件加工精度的在線狀態(tài)測量與評價,測頭、接收器、數(shù)控機床CNC系統(tǒng)進行數(shù)據(jù)的實時交互與傳遞,實現(xiàn)了被加工零件誤差的檢測和加工表面質量跟蹤,該技術在精密數(shù)控機床得到應用,在一定程度上不僅提高了機床的生產(chǎn)效率,節(jié)省了必要的硬件和軟件成本,而且能夠快速獲得零件的誤差值,保證了機床加工可靠性。

1.1 工作原理

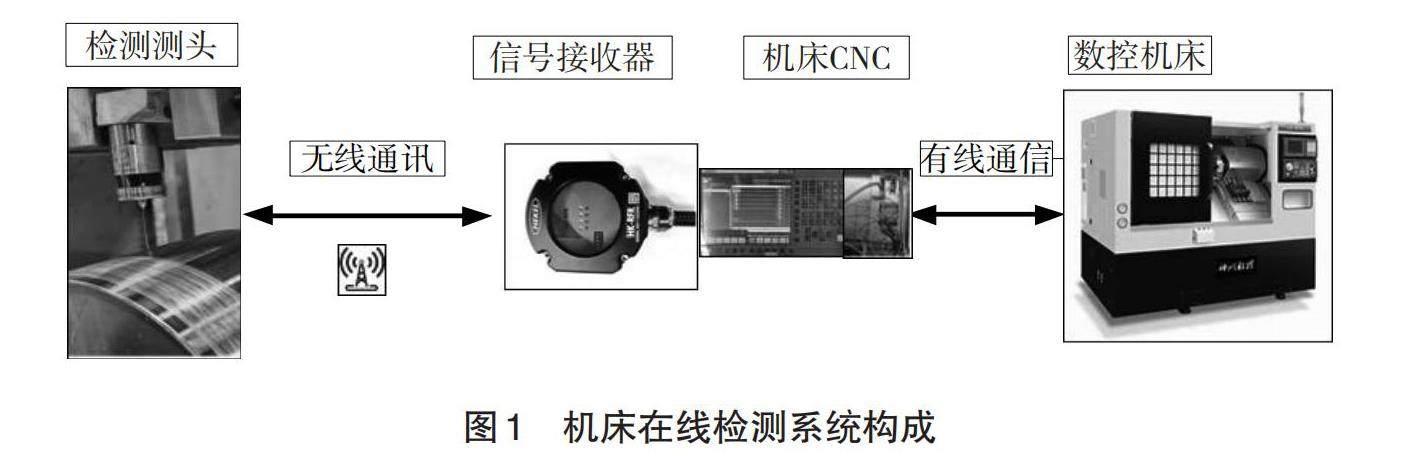

在線檢測系統(tǒng)的前端測頭采用紅寶石觸頭接觸式檢測,其核心構件是測頭系統(tǒng)、觸頭通訊系統(tǒng)以及測點坐標的傳輸系統(tǒng)。機床在線檢測系統(tǒng)構成如圖1所示。

首先,根據(jù)被測工件的結構特點和測量點的布置方式設計在線監(jiān)測系統(tǒng)的驅動程序,并將設計的程序通過一定的數(shù)據(jù)接口傳輸?shù)綌?shù)控機床CNC系統(tǒng)中,機床的伺服驅動系統(tǒng)執(zhí)行驅動程序驅動相應的執(zhí)行機構運動;其次,將在線檢測系統(tǒng)的接觸式測頭安裝在數(shù)控車床的刀架上,數(shù)控機床刀架在執(zhí)行相應的運動指令程序時帶動測頭進行相應的動作,測頭將沿著測量規(guī)劃的路徑遍歷和動作;再次,測頭前端安裝高硬度的球形紅寶石,當紅寶石與被測工件表面進行點接觸時,測頭內(nèi)置通訊傳感器觸發(fā)信號指令開關而觸發(fā)測頭的發(fā)射器,此時觸發(fā)器會發(fā)出一定波段的脈沖信號攜帶關鍵表面測量信息與信號接收器進行數(shù)據(jù)交互,接收器將該信號通過有線方式傳輸?shù)綑C床中央處理CNC系統(tǒng);最后,CNC 系統(tǒng)將傳輸?shù)男盘柦?jīng)過濾波、坐標換算等工作,計算并獲得測頭的絕對坐標值,計算結果實時存儲到相應CNC寄存器中,CNC系統(tǒng)會根據(jù)存儲數(shù)據(jù)進行公差評定,同時,進一步計算機床下一道工序加工時的誤差補償值。機床在線檢測系統(tǒng)實現(xiàn)流程如圖2所示。

1.2 在線檢測參數(shù)

用于機床工件測量的在線檢測系統(tǒng)測頭選用HK-RFX產(chǎn)品,測頭能實現(xiàn)全方向測量,具有超寬頻波段輸出,可靠性強,無線電自動控制激活測頭,可以對工件進行外形尺寸以及位置度進行測量,系統(tǒng)通過調(diào)用專用程序進行循環(huán)加工,不需要人為介入,測量頭測出數(shù)據(jù),并根據(jù)數(shù)據(jù)量自行分析,自動修正工件加工的偏置量,廣泛適用于小型數(shù)控加工中心及數(shù)控車床類,其參數(shù)見表1。

實驗數(shù)控機床采用天水某企業(yè)生產(chǎn)的臥式數(shù)控車鏜床,該機床的數(shù)控系統(tǒng)采用的是SINUMER?IK 840D 操作系統(tǒng),該操作系統(tǒng)的 PLC 是基于 SI?MATIC S7-200的指令組的集成PLC。主程序如下:G290G40G0G94 特定機床或控制系統(tǒng)的自定義,取消刀具半徑補償。

G01X150Z150D1F1000 將刀具寄存并移動到X=150, Z=150的位置

$A_OUT[4]=1 用于設置輸出端口或信號,將輸出端口4設置為1

G04F1 暫停指令,輸出為1

L9020 調(diào)用子程序

R24=150 R26=30 R09=1000 設置寄存器R24、R26和R09的值為150、30和1 000

L9010 調(diào)用子程序

M0 主軸停止

R26=0 將寄存器R26的值設置為0

L9018 調(diào)用子程序

R80=HPC[37]將寄存器R80的值設置為HPC數(shù)組的第37個元素的值。

R24=100 R26=150 R09=2000 設 置 寄 存 器R24、R26和R09的值為100、150和2 000

L9010 調(diào)用子程序

R26=0 將寄存器R26的值設置為0

L9018 調(diào)用子程序

R81=HPC[37]將寄存器R81的值設置為HPC數(shù)組的第37個元素的值

$A_OUT[4]=0 用于設置輸出端口或信號,將輸出端口4設置為0

M17;啟動主軸

1.3 在線測量路徑規(guī)劃

數(shù)控機床在線檢測系統(tǒng),需要根據(jù)被測物體的形狀、尺寸和測量要求,合理選擇測量點位和數(shù)量,確保測量數(shù)據(jù)能夠全面反映被測物體的特征和誤差[11-12]。在路徑規(guī)劃方面,需要結合被測物體的形狀和測量要求,設計合理的測量路徑,確保測量過程的高效性和安全性。圖3是搭建接觸式在線檢測系統(tǒng)分別對被加工零件進行了內(nèi)孔和外圓沿軸向直線度誤差測量路徑規(guī)劃示意圖,可以看出,紅寶石測頭初始位置在離被測表面一定距離處,當機床CNC系統(tǒng)發(fā)出測量指令后,測頭沿著表面法矢量方向靠近被測表面,當紅寶石測頭接觸到被測表面時,紅寶石測頭立即發(fā)出指令,通過信號接收器與機床CNC系統(tǒng)進行信息交互,實現(xiàn)測量信息的傳輸,此時機床 CNC 系統(tǒng)發(fā)出測頭運動指令,機床CNC系統(tǒng)計算測頭所在機床系統(tǒng)絕對坐標系,并將計算結果自動存儲到CNC指定地址。接著紅寶石測頭在CNC指令下沿著表面法矢量方向回退確定距離,完成圖3所示的a段路徑規(guī)劃,并沿著軸向方向移動一定的位移,完成圖3所示的b段路徑規(guī)劃,CNC將記錄下測頭所在的位置,紅寶石測頭完成了第1個周期的運動路徑規(guī)劃,記錄了被測加工表面的第1個測量點數(shù)據(jù);接著紅寶石觸頭進入c段路徑規(guī)劃,其他測點以此類推。

測頭運動主要由3部分構成,分別為a段、b段、c段。進一步推廣到其他測點,其中a段和c段測點之間距離隨測量現(xiàn)場實際而定。測頭運行總距離s為:

式中: s a 為回退距離, s c 為安全距離, di (i=1,2, n?1)為第i個測點到第i+1個測點之間的快速移動距離。

待測工件內(nèi)表面存在n個測點的情況下,有n段安全和回退距離,在實際測量中,因為檢測點數(shù)、檢測點和安全距離都是定值,要想得到盡可能短的檢測路徑,就要對路徑b段進行優(yōu)化,對路徑總長度d優(yōu)化的目標函數(shù)為:

式中: (x i+1 ,y i+1 ,z i+1 )為第i個測點坐標, (x i+1 ,y i+1 ,z i+1 )為第i+1個測點坐標。

2 導軌誤差的分離理論

在線檢測系統(tǒng)的紅寶石測頭固定在車床刀架的一個車刀工位上,測頭的運動通過刀架的運動實現(xiàn)測頭到達預定的工作位置,因此,測頭的測量誤差受到機床導軌的誤差影響。為此,采用程序運算的方法實現(xiàn)導軌帶來的測量誤差是最好的選擇,即:誤差分離技術[13],該技術既可提高測量精度,又可降低儀器成本。

誤差分離技術的基本思路是利用被測對象的輪廓固定不變的特征,采用一個或多個探頭進行測量,將測量結果應用數(shù)學方法進行運算分析,最終將測量信號中包含的被測對象特征的形狀誤差進行分離,得到被測工件的形狀誤差。

設定已知的若干測量點A1,A2,…,An,利用構建的檢測程序分別對測點進行第1次檢測,讀出這有限測點的坐標值。然后再讓工件旋轉180°,重復測量工件上的第1次的測量點,實現(xiàn)確定測量點的第2次測量,同樣讀取這有限測點的坐標值。如果z是在線測頭沿著車床導軌縱向移動距離,待測表面輪廓不平度值為R(z)、S(z),即被測表面測點的實際測量返回坐標值和機床導軌直線度誤差,也就是機床導軌的直線度誤差在測頭測量運動方向上的分量。將待測工件通過夾具裝夾在工作臺上,其下面同時裝夾了一塊厚度為σ z 的墊塊,保證被測工件底部與墊塊緊密接觸。

若在第一位置上的一點離機床直線導軌面S(z)的距離為K 0 (z),當沿著被測試件軸向移動σ z 后,該點與S(z)的距離為K 1 (z),則在分離過程的第一步中,測頭沿著刀架導軌進行滑動實現(xiàn)第一次的檢測運動,測頭采集的坐標值K 0 (z),在進一步分離時,由于墊塊被抽取,此時試件沿著軸向下移σ z 的距離,裝有測頭在導軌上進行第二次檢測運動,測頭對相同的測點開始采集第二組坐標返回值K 1 (z)。則測量方程式可寫成[14]:

K 0 (z)=R(z)+S(z) (3)

K 1 (z)=R(z)+S(z) (4)

對K 1 (z)測量值,在數(shù)據(jù)樣本采樣時上移一位,則有:

K 0 (z-σ z )=R(z)+S(z-σ z ) (5)

由式(3)和(5)可以得到:

S(z-σ z )=S(z)+[K 1 (z-σ z )-K 0 (z)](6)

由式(6)的遞推關系式,可以逐一分離出各測量樣本點所對應的導軌直線度誤差。

ΔK=R(z+σ z )-R(z) (7)

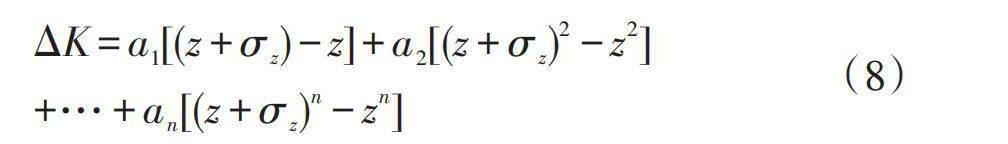

因為式(7)中的前后兩次每個測量點的檢測誤差相互獨立且與機床導軌無關,可用n次多項式表示,即

假設在被測工件上有m個測量點,m≥n,聯(lián)立m個方程,按照最小二乘原理可解得其系數(shù)a 1 ,從而得到被測工件表面所選測量點的誤差值。設所選測量 點 返 回 坐 標 值 分 別 為 (z 1 ,ΔK 1 ) , (z 2 ,ΔK 2 ) ,…,(z n ,ΔK n ) ,如果其中點 (z 1 ,ΔK 1 ) 正好在下式的直線上[14]

式(10)準確地反映了 z 1 ,ΔK 1 之間的數(shù)學關系。如果該點不在式(9)的直線上,則:

b 1 反映了 z 1 ,ΔK 1 之間的相互關系產(chǎn)生的誤差值。根據(jù)小二乘法原理[14],使這些誤差的平方和為最小,根據(jù)極值的必要條件,取偏導數(shù)并令其等于0。

計算出 a 1 ,a 2 值、R(z)的值,并代入式(3),最終計算出導軌直線的誤差值S(z),用誤差分離技術可以提高工件誤差檢測的精度。

3 測量實驗與誤差分析

為了通過接觸式在線測量系統(tǒng)評價重型數(shù)控機床內(nèi)徑直線度誤差,以某機床企業(yè)生產(chǎn)的鏜桿與主軸分離式重型數(shù)控機床鏜削加工工件表面為研究對象,在線檢測系統(tǒng)安裝在與鏜桿相連接的刀架上,機床工作時,鏜桿在獨立驅動下實現(xiàn)工件軸向運動,測頭通過專用工裝夾具安裝在機床內(nèi)孔加工的刀架上,測頭與信號接收器通過無線進行信息交互,信號接收器與數(shù)控CNC控制系統(tǒng)相連接。測量工件材質為鑄鋼,工件直徑1.8 m,測量有效長度為1 m,取 d i =100 mm測量1次,連續(xù)測量了5次。

圖4是內(nèi)孔車削徑向誤差隨測量長度變化圖,其中基準線是測頭第一次對刀的位置參照線,可以看出,所有測量點在基準線附近上下變化,但在300 mm處出現(xiàn)了較大的跳動,相對基準值變化5 mm,這是因為主軸在驅動行走過程中由于振動器的打滑導致刀架出現(xiàn)竄動,通過該過程測量,實現(xiàn)了機床刀架在加工過程中由于其他零部件的安裝與裝配誤差降低了機床的加工精度,跟蹤了機床加工誤差引起的原因。

通過以上數(shù)據(jù)還可以看出,測量得到的數(shù)據(jù)在基準線附近±1 mm處變化,該機床的加工精度誤差值是不大于1 mm,測量結果與該數(shù)控機床加工精度要求一致,實驗驗證了該在線測頭系統(tǒng)的可行性和優(yōu)越性,該系統(tǒng)可以在機床上快速、準確地測量工件尺寸和形位公差,提高了企業(yè)的生產(chǎn)效率和產(chǎn)品質量。

為了進一步評價該在線測量系統(tǒng)的測量性能,選取臥式數(shù)控車床進行外圓車削零件的直線度誤差測量。測頭通過工裝夾具將測頭系統(tǒng)安裝在該數(shù)控車床的一個工位上外圓加工的刀架上,測頭與信號接收器通過無線進行信息交互,信號接收器與數(shù)控CNC控制系統(tǒng)相連接。測量工件材質為鑄鋼,工件直徑280 mm,測量有效長度為220 mm,取 d i =20 mm測量1次,連續(xù)測量了8次。

圖5外圓車削軸向誤差隨測量長度變化圖,其中基準線同內(nèi)圓加工基準一樣,即測頭第一次對刀的位置參照線,第一點的誤差值設為0 mm,可以看出,所有測量點在基準線附近來回震蕩變化,最大的誤差為0.04 mm,平均誤差值為0.007 mm,誤差完全控制在機床所要求的誤差±0.05 mm之內(nèi),表明了該機床具有較高的加工精度,再一次評價了外圓車削加工機床的可靠性和高精度。

4 結論

(1)通過搭建的在線檢測系統(tǒng)對天水某機床企業(yè)生產(chǎn)的大型臥式車鏜數(shù)控機床內(nèi)孔和小型臥式數(shù)控車床的外圓沿軸向直線度誤差測量與分析測量結果表明,內(nèi)孔直線度誤差在±1 mm之內(nèi),外圓沿軸向直線度誤差在±0.05 mm之內(nèi),有效實現(xiàn)了相關機床的加工性能的測試與評價。

(2)在線檢測系統(tǒng)有效減少了人工分中、找正等誤差,并且避免了加工零件由于多次裝夾帶來的相應誤差。

(3)實現(xiàn)了工件加工時測試系統(tǒng)對測量數(shù)據(jù)的實時記錄,CNC系統(tǒng)可以實時通過數(shù)據(jù)接口進行數(shù)據(jù)交互,為機床再次加工的誤差補償提供可靠的數(shù)據(jù)參考,為提高生產(chǎn)效率和產(chǎn)品質量做出更大的貢獻。

參考文獻:

[1]王作學. 數(shù)控機床切削加工機理研究及測試分析系統(tǒng)開發(fā)[D]. 重慶:重慶大學,2018.

[2]胡艷娥,諸進才,陳敏. 數(shù)控加工精度在機檢測技術研究現(xiàn)狀[J]. 機床與液壓,2021,49(16):168-173.

[3]魏文鋒,湛文亮. 數(shù)控機床在線檢測和智能補償技術的應用[J]. 機電工程技術,2020,49(7):141-144.

[4]張安社. 數(shù)控機床在線檢測系統(tǒng)與加工誤差分離研究[D]. 柳州:廣西科技大學,2018.

[5]劉麗娟,武文革,趙永娟,等. 切削力在線測量系統(tǒng)刀柄結構設計[J]. 組合機床與自動化加工技術,2023(8):150-152+159.

[6]Yan L. Development of NC Machines On-Line Inspec?tion Software[J]. Key Engineering Materials,2016(693):1861-1866.

[7]Liu W,Li X,Jia Z,et al. A three-dimensional triangular vision-based contouring error detection system and meth?od for machine tools[J]. Precision Engineering,2017(50):85-98.

[8]Li S,Zeng L,F(xiàn)eng P,et al. An accurate probe pre-travel error compensation model for five-axis on-machine in?spection system[J]. Precision Engineering,2020(62):256-264.

[9]高一鳴,侯伯杰,高建設. 數(shù)控車床在線測量路徑的優(yōu)化[J]. 機械設計與制造,2023(12):81-84.

[10]方瑞,陳岳坪,謝夢敏,等. 數(shù)控機床在線檢測系統(tǒng)的定位誤差補償實驗研究[J]. 機床與液壓,2020,48(3):70-73.

[11]毛文亮,楊小平. 數(shù)控機床在線檢測系統(tǒng)的開發(fā)與應用[J]. 機械制造,2018,56(651):96-98+113.

[12]吳義榮. 數(shù)控車床在線檢測及偏差自動補償?shù)膶崿F(xiàn)方法[J]. 智能制造,2022,56(3):74-78.

[13]許家赫. 幾種幾何誤差評定與曲面加工誤差分離技術研究[D]. 柳州:廣西科技大學,2022.

[14]張庚申. 面向數(shù)控車床的在線檢測系統(tǒng)研究與開發(fā)[D].廣東:廣東工業(yè)大學,2011.

Research on the Construction and Error Measurement of CNC Machine Tool On-line Detection System

YANG Hongping 1 ,CHE Xiaowei 1 ,LIANG Haitao 1 ,ZHANG Zihan 1 ,DONG Quanhong 2 ,YANG Kun 3

(1.School of Electromechanics and Automobile Engineering,Tianshui Normal University,Tianshui Gansu 741001,China;2.Tianshui Spark Machine Tool Co., Ltd.,Tianshui Gansu 741024,China;3.International school,Beijing University of Posts and Telecommunications,Beijing 100876,China)

Abstract: :In order to improve the high degree of automation of CNC machine tools and effectively ensure the tracking of machine tool processing accuracy.The paper is based on the axial straightness error of the inner hole of large horizontal lathe boring CNC machine tools and the outer circle of small horizontal CNC lathe produced by a machine tool enterprise of Tianshui City, the on-line measurement and analysis are carried out through the contact on-line detection system.The research results show that the axial straightness error of the inner hole of the large hor?izontal turn-boring CNC machine tool is within ± 1 mm, and the axial straightness error of the outer circle of the small horizontal CNC machine tool is within ± 0.05 mm, which effectively realizes the evaluation of the machining accuracy and performance of the machine tool. The measurement data provides some theoretical guidance for the op?timization of the product.

Key word: :CNC machine tools; on-line testing; measurement; error