汽車電器EOL檢測工藝的自動化與智能化改進方案

關鍵詞:汽車電器;EOL 檢測;自動化與智能化改進

中圖分類號:U445.58+5 文獻標識碼:A

0 引言

隨著汽車行業對產品質量要求的不斷提高,下線(End ofLine,EOL)檢測過程已經成為確保汽車電器產品性能和安全的關鍵環節。但是,傳統的EOL 檢測過程存在效率低下、人為錯誤率高及質量控制不穩定等問題。為此,本文提出了一套EOL 檢測改進方案,以自動化和智能化技術為基礎,通過引入先進的自動化設備和智能化技術,旨在提高檢測效率,減少人為干預,實現對汽車電器產品的全面質量控制。

1 汽車電器EOL 檢測工藝概述

EPL 檢測是指在汽車電器產品裝配完成后,在生產線末端進行的一系列功能測試和質量檢查,以確保每一個出廠的產品均符合預定的技術標準和性能要求。EPL 檢測包括以下工藝流程(圖1)。

(1)初始化設置保證了測試設備的初始狀態和待測試產品的正確性。通過標準化的初始化步驟,確保所有測試在相同條件下進行,從而提高測試結果的準確性和可重復性。這一步驟通常包括設備校準、參數設置和測試環境的準備。

(2)功能測試涵蓋了驗證產品基本功能是否正常的電氣性能測試,包括電壓、電流和電阻等基本電氣參數的測量。信號完整性測試用于確保信號傳輸過程中沒有失真或衰減,耐壓測試則用于驗證產品在高電壓條件下的安全性和穩定性,絕緣電阻測試則用于評估產品在不同電壓等級下的絕緣性能。這些測試共同構成了對產品基本功能和安全性的全面檢驗。

(3)環境模擬測試通過對不同工作環境(如高溫、低溫、潮濕和振動等)的模擬,對產品的性能穩定性進行極限條件下的評估。這種測試不僅能夠驗證產品在極端環境下的可靠性,還能幫助識別潛在的設計缺陷或制造問題。通過環境模擬測試,可以確保產品在實際使用過程中能夠穩定運行,滿足用戶的使用需求。

(4)故障診斷和記錄,利用自動化的測試設備對潛在的缺陷進行識別,并為后續的質量分析和改善記錄詳細的測試數據。自動化測試設備能夠快速準確地檢測出產品中的各種問題,并生成詳細的測試報告[1]。這些數據對于后續的產品改進和質量控制至關重要,能夠幫助企業及時發現問題并采取糾正措施。

(5)合格判定和標簽打印是根據檢測結果對產品進行判定是否合格,并將標簽打印到合格產品上,完成最后的檢測過程。這一環節確保只有通過嚴格測試和檢驗的產品才能進入市場,從而保障最終用戶的安全和產品的質量信譽。標簽打印不僅是產品質量的標志,也是企業對消費者的一種承諾。

2 傳統檢測工藝的局限性

傳統汽車電器EOL(End of Line)檢測工藝存在多方面的局限性,這些局限性嚴重影響了檢測效率和質量。

(1)人工檢測效率低下,傳統EOL 檢測依賴人工操作,檢測速度受限于人力,無法實現快速批量檢測,導致生產節拍延長,難以滿足現代生產線高效率的要求。

(2)檢測精度受人為因素影響,人工檢測過程中,由于操作員的經驗和技術水平不一,容易出現誤判或漏檢的情況,導致檢測結果的不一致性,影響產品質量。

(3)數據記錄與分析不便,傳統檢測過程中,數據記錄多為紙質或簡單的電子表格形式,不利于數據的匯總、分析和追溯,難以實現對檢測數據的深度挖掘與利用。

(4)故障定位與診斷困難,當檢測到不合格品時,傳統方法難以快速準確地定位故障點,需要依賴經驗豐富的技術人員進行手動排查,耗時且容易出錯[2]。

(5)缺乏自適應性與靈活性,面對不同類型和型號的汽車電器,傳統檢測工藝調整周期長,切換成本高,難以快速適應產品更新換代的需求。

3 EOL 檢測工藝的自動化與智能化改進方案

3.1 引入自動化檢測設備

引入自動化檢測設備是提高EOL 檢測效率和質量的關鍵步驟,通過部署多功能rI8Q+WSpwwORgcEN7yEi1TAfmCDrpky21AC1t1mt4O8=自動化測試臺,可以替代人工執行重復性高的檢測任務,如電氣性能測試、功能驗證和耐久性評估等。這些測試臺配備有高精度傳感器和執行器,能夠精確控制測試條件,確保每次測試的一致性和可重復性。自動化檢測設備還應集成先進的圖像識別和機器視覺技術,實時監控檢測過程,自動識別缺陷和異常情況,及時報警并記錄數據。

3.2 實施智能化檢測系統

實施智能化檢測系統是提升汽車電器EOL 檢測效率和質量的重要手段。通過安裝高精度傳感器和數據采集模塊,可以實時監測待測設備的各項參數,如電壓、電流和溫度等,并將這些數據傳輸至中央控制系統。利用先進的信號處理算法,對采集的數據進行實時分析,自動識別異常信號和故障模式,從而提高檢測精度。

系統應集成機器學習算法,通過訓練模型來識別常見的故障類型,并預測潛在的失效風險,減少誤判率。機器學習模型可以從大量的歷史數據中學習,逐步優化其識別和預測能力,提高檢測的準確性和可靠性。

系統支持遠程監控和故障診斷,當檢測到異常時,能夠自動發送警報,并提供詳細的故障定位信息,幫助技術人員迅速排查問題[3]。

3.3 建立數據管理系統

建立數據管理系統是實現EOL 檢測工藝自動化與智能化的重要環節,需要部署一套集中的數據采集平臺,通過集成傳感器、檢測設備和生產管理系統,自動收集EOL 檢測過程中產生的各項數據,如測試結果、設備狀態、環境參數等。采用數據庫技術,如關系型數據庫或NoSQL 數據庫,對收集到的數據進行結構化存儲,確保數據的完整性和一致性。

系統應具備數據清洗功能,自動去除無效或冗余信息,提高數據質量。通過數據挖掘和分析工具,如數據倉庫和商業智能(BI)軟件,對存儲的數據進行多維度分析,發現潛在的質量問題和優化點,為決策提供數據支持。數據管理系統需具備數據追溯功能,記錄每一次檢測的操作細節和結果,確保在出現問題時能夠迅速回溯并定位原因。

3.4 采用故障診斷算法

采用故障診斷算法是提升EOL 檢測工藝自動化與智能化水平的重要措施,需要收集歷史故障數據,包括故障類型、故障發生的條件、故障影響的部件等,并將這些數據整理成結構化的數據庫。利用機器學習技術,如支持向量機(SVM)或神經網絡,訓練一個故障診斷模型,該模型能夠根據輸入的檢測數據自動識別潛在的故障模式。例如,通過分析傳感器采集的電壓、電流、溫度等參數,模型可以預測某個組件是否存在故障的風險。一個常用的故障預測公式如公式1 所示,通過該公式,可以量化故障發生的可能性[4]。

式中:P (F |X ) 是在給定特征X 的情況下發生故障的概率;P (X |F ) 是在故障發生時觀測到特征X 的概率;P (F ) 是故障的先驗概率;P (X ) 是觀測到特征X 的總概率。

系統還應集成專家系統或規則引擎,結合領域知識,為診斷結果提供解釋和支持。算法應具備自我學習能力,通過不斷積累新的故障實例,持續優化模型,提高診斷準確率。

3.5 提升系統自適應性和靈活性

提升EOL 檢測工藝的自適應性和靈活性,需要實現檢測設備的模塊化設計。通過將檢測系統劃分為若干個功能獨立的模塊,可以根據不同型號的汽車電器需求,快速更換或調整模塊組合,減少工藝調整周期。模塊化設計不僅提高了系統的靈活性,還簡化了維護和升級過程。利用軟件定義的檢測程序,通過參數化配置,使檢測流程能夠適應不同類型的產品,無需硬編碼即可實現對新產品的檢測。例如,開發一個圖形用戶界面(GUI),允許操作員選擇不同的測試模板,并自定義測試參數,如電壓、電流、測試時長等。這種靈活的配置方式使得系統能夠快速適應不同的檢測任務,提高了生產效率。

引入機器學習算法,使系統能夠根據歷史數據自動優化測試策略,提高檢測效率。機器學習算法可以通過分析大量測試數據,識別出最優的測試方案,減少不必要的測試步驟,從而節省時間和資源[5]。系統還應具備實時監控功能,能夠動態調整測試順序和資源配置,確保生產線的平穩運行。實時監控不僅可以及時發現潛在的問題,還能在出現問題時迅速做出反應,避免生產中斷。建立一個云端數據庫,用于存儲不同型號的測試規范和配置文件,實現快速下載和部署。云端數據庫不僅方便了數據共享和管理,還能夠通過遠程訪問,實現跨地域的協同工作。

4 應用案例分析

4.1 案例概況

某大型汽車制造商在生產線末端的EOL 檢測環節中,面臨著檢測效率低下和質量不穩定的問題。該公司生產的車型多樣,每款車型的電器系統配置各異,導致傳統的人工檢測方法難以適應快速變化的檢測需求。由于數據記錄和分析手段落后,檢測過程中產生的大量數據未能得到有效利用,難以進行深度的質量分析和改進。為解決這些問題,該公司決定對EOL 檢測技術進行自動化與智能化改進,希望通過技術升級提升檢測效率和質量控制水平。

4.2 應用過程

為解決EOL 檢測環節中存在的問題,該汽車制造商引入了自動化檢測設備,用以替代人工操作,實現快速批量檢測。實施了智能化檢測系統,利用傳感器和機器學習算法提高檢測精度和一致性。同時,建立了數據管理系統,對檢測數據進行集中存儲和分析,實現數據的深度挖掘與利用。采用故障診斷算法,快速定位故障點,減少排查時間。通過模塊化設計和軟件配置,提升了檢測系統的自適應性和靈活性,使其能夠快速適應不同車型的檢測需求。這些改進措施顯著提升了EOL 檢測的效率和質量。

4.3 應用效果分析

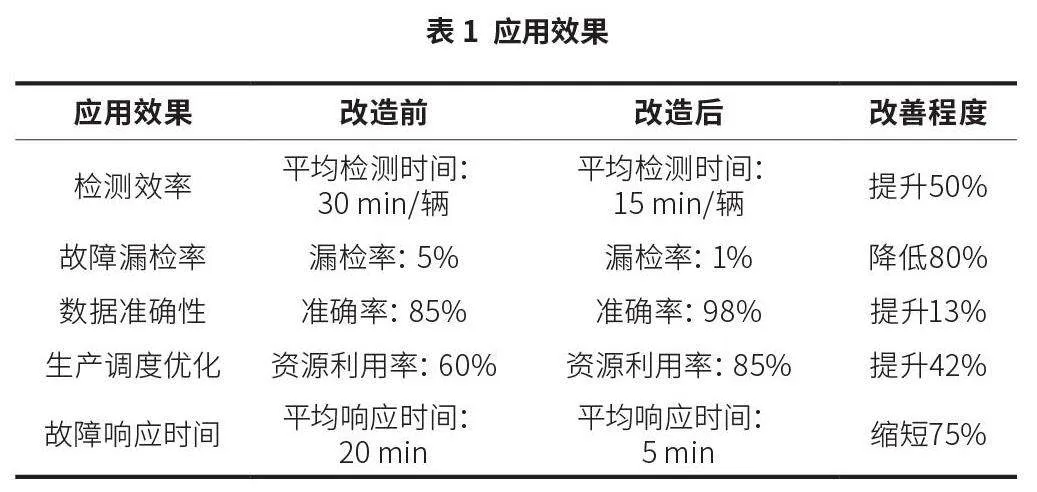

應用效果分析顯示,進行EOL 檢測技術的自動化與智能化改進后,該汽車制造廠的檢測效率顯著提升。平均檢測時間從30 min 縮短到15 min,提升了50%;故障漏檢率從5% 降至1%,降低了80% ;數據準確性從85% 提高到98%,提升了13% ;資源利用率從60% 提升到85%,提高了42% ;故障響應時間從20 min 縮短到5 min,縮短了75%(表1)。這些數據表明,系統改造顯著提升了檢測效率和質量控制水平。

5 結束語

汽車電器EOL 檢測工藝的自動化與智能化改進方案,對于提升檢測效率和質量具有重要意義。通過引入自動化檢測設備,實現了快速批量檢測,顯著縮短了生產節拍;實施智能化檢測系統,提高了檢測精度和一致性,減少了人為因素的影響;建立數據管理系統,實現了檢測數據的集中存儲和深度分析,為質量控制提供了有力支撐;采用故障診斷算法,快速定位故障點,簡化了故障排查流程;提升系統自適應性和靈活性,使得檢測工藝能夠快速適應不同車型的需求。這些改進措施不僅解決了傳統EOL檢測工藝中的諸多局限性,還為汽車制造商帶來了顯著的經濟效益和質量保障。

作者簡介:劉肖,本科,研究方向為汽車電器設備檢測。