打包采棉機打包機構關鍵部件輕量化設計

關鍵詞:打包采棉機;搖臂組件;尺寸優化;拓撲優化;輕量化設計

0 引言

棉花是我國重要的經濟作物和戰略物資原材料,國家統計局數據顯示,2022—2023年我國棉花產量位居世界第1位[1]。隨著農業機械化進程的不斷推進,采棉機也隨之出現并得到了推廣和應用,機械采收棉花能有效改善人工采收帶來的高成本和低效率問題,目前,人工采收的方式正逐漸向機械采收邁進,其中打包采棉機因具有工作效率高、采摘打包一體化和不停機卸包等優點成為目前主流的棉花采摘設備。

打包機構是打包采棉機的核心部件之一,其性能嚴重影響著棉包壓縮成型的質量,搖臂組件則是打包機構的關鍵部件。由于搖臂組件為懸臂結構,在打包過程中需要克服自身重力和打包帶的張緊力做功,對搖臂組件的性能有著較高的要求,因而搖臂組件的質量不宜過大,增加能耗和成本的同時也會對打包機構的工作性能造成不利影響,故對其進行輕量化設計能進一步減輕搖臂組件的質量,改善靜動態特性和提高打包機構的工作性能。

研究人員對植保無人機[2]、噴霧機[3]、油菜割曬機[4]、蔬菜田間動力機械[5]、甘蔗收獲機[6-7]及水稻收獲機[8-9]等農業機械的輕量化設計進行了研究,并取得了一定的成果,為結構的輕量化設計和提高機械結構靜動態特性提供了參考價值。本研究以4MZD-6型打包采棉機打包機構的搖臂組件為研究對象,擬結合尺寸優化和拓撲優化對搖臂組件進行輕量化設計,并提高其靜動態特性,從而實現改善打包機構工作性能的目的。

1 結構原理

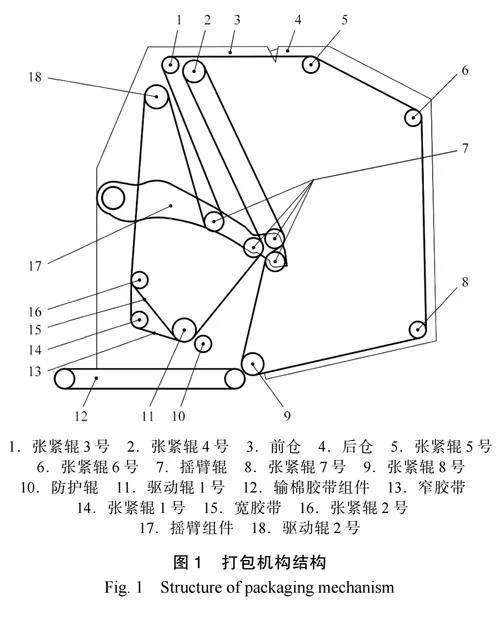

打包機構結構如圖1所示。其工作原理:打包帶依次纏繞在多個輥子上,為一個閉合的整體,并且有一定的張緊力;驅動輥提供動力,在摩擦力作用下帶動打包帶循環轉動,同時轉動的打包帶也能帶動其他輥子轉動。當籽棉開始喂入后,轉動的打包帶依靠與籽棉間的摩擦力,帶動籽棉一同轉動,隨著籽棉的不斷喂入,棉包逐漸成型為圓柱形,并擠壓籽棉,配合搖臂組件的逆時針轉動,使棉包的半徑不斷增大,直到到達指定尺寸后經包膜裝置包膜并排出機器外,形成有一定壓實密度、一定尺寸的圓柱形棉模。

搖臂組件在實際生產過程中,兩側的搖臂和轉動輥焊接為一體,搖臂輥通過螺栓連接安裝在搖臂組件上,故將搖臂組件作為整體進行輕量化設計,其三維模型如圖2所示。

在對搖臂組件進行輕量化設計時,需要按照以下原則進行:一是優化后的搖臂組件應不改變或優于原有結構的靜動態特性;二是優化后的搖臂組件應滿足正常工作時的強度和剛度要求;三是優化后的搖臂組件應比原有結構的質量更小。

2 搖臂組件有限元分析

2.1 搖臂組件載荷分析

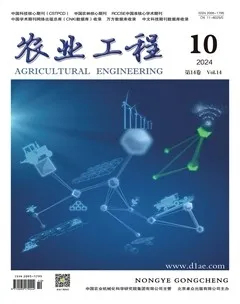

在進行有限元分析前,需要先確定載荷,故有必要先對搖臂組件進行受力分析。由于在打包過程中,搖臂組件承受的載荷隨著籽棉的喂入而不斷增大,當棉包達到設定的最大尺寸停止喂入,即打包完成時,搖臂組件承受的載荷最大,故可以在此狀態下進行分析,此時的打包機構狀態如圖3所示。

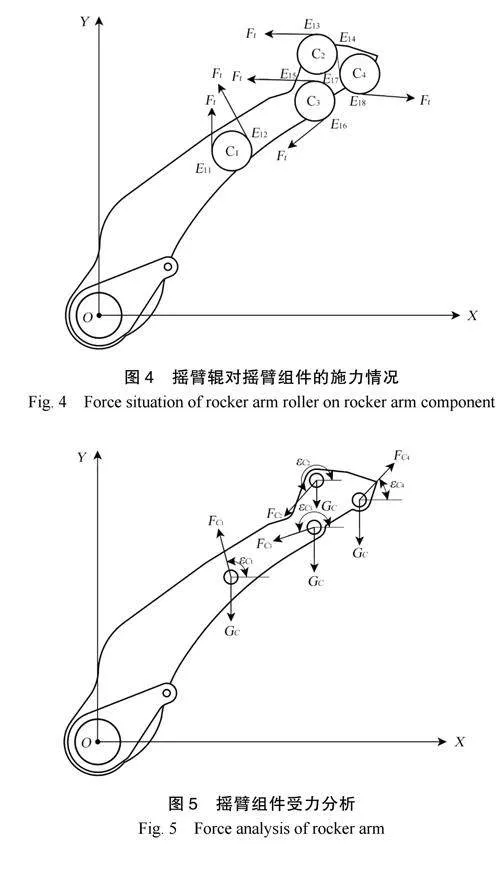

圖3中,輥子A1、A2為驅動輥,輥子B1~B7為張緊輥,輥子C1~C4為搖臂輥。打包完成狀態下,搖臂輥對搖臂組件的施力情況如圖4所示。

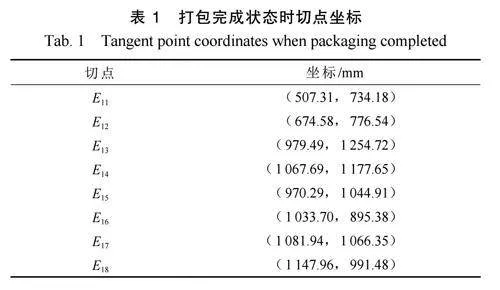

圖4中,E11~E18分別表示打包帶與各輥子的接觸切點,搖臂組件受打包帶的張緊力直接作用在搖臂輥C1~C4上,打包帶在各搖臂輥處會帶動搖臂輥同步轉動,故與各搖臂輥相接觸的各段打包帶的張緊力可近似認為都相等,這里設為Ft。

在搖臂輥C1~C4處,打包帶的張緊力分別沿著切線的方向,在各切點坐標已知的情況下,根據幾何關系可以分別得到

通過上述式(1)和式(2),可以分別得出各搖臂輥對搖臂的合力大小及方向。4個搖臂輥的結構相同,可設質量為GC,搖臂相對于其工作受力載荷而言,自身的重力可以忽略不計,此時搖臂組件的受力分析如圖5所示。

通過對現有打包采棉機的打包機構進行分析,打包完成時搖臂組件相對于初始狀態下轉角設置65°,按打包統計數據此時棉包的質量約2400kg,打包帶張緊力Ft約13000N,各搖臂輥質量GC約120kg,半徑89mm,可以得出該狀態下各切點坐標如表1所示。

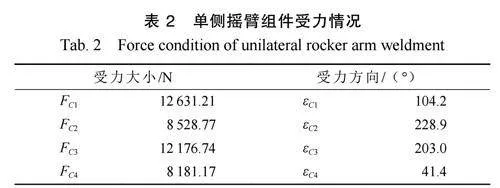

將上述切點坐標及原始設計數據帶入式(1)和式(2)可得搖臂組件受力情況。由于搖臂組件為對稱結構,可得單側搖臂組件的受力情況如表2所示。

2.2 搖臂組件有限元模型

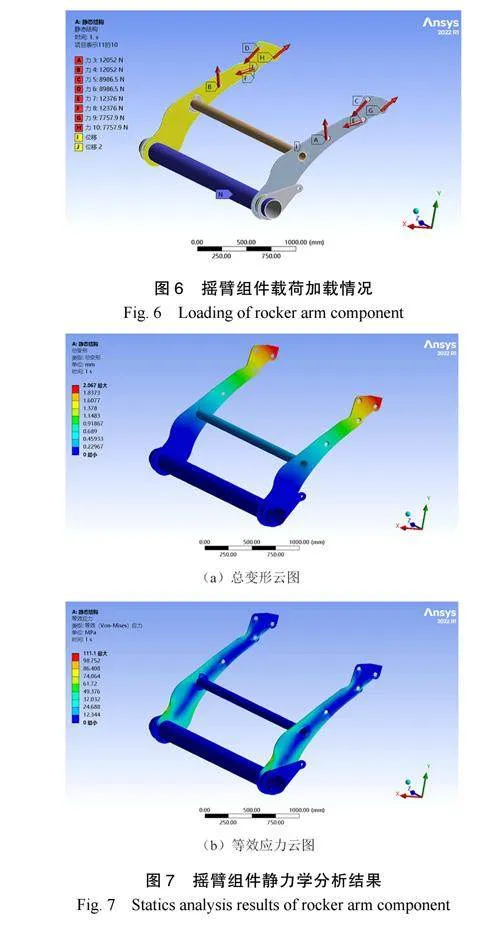

為了驗證搖臂的靜動態特性,利用ANSYS軟件對搖臂進行最大載荷工況下的仿真分析,根據材料屬性完成搖臂組件的材料設定,搖臂材料為Q345,小搖臂和轉動輥材料為Q235,并通過焊接加工為一體。網格劃分時,設置網格大小6mm,確保在最薄部位至少有3層網格,此時網格單元261834個,網格節點1364375個,單元質量的平均值0.75151>0.7,證明網格質量較好。設置載荷時,將力分解為Y、Z軸的分量形式,左側轉動輥設置固定支撐,并對Z軸方向施加位移約束來模擬實際工作條件,搖臂的載荷加載情況如圖6所示。

2.3 搖臂組件靜力學分析

對搖臂的總變形和等效應力求解之后,得到其總變形云圖和等效應力云圖,如圖7所示。

由圖7可知,搖臂的最大變形出現在右側端部,為2.067mm;搖臂的最大等效應力出現在轉動輥附近,為111.1MPa,小于許用應力值。

2.4 搖臂組件模態分析

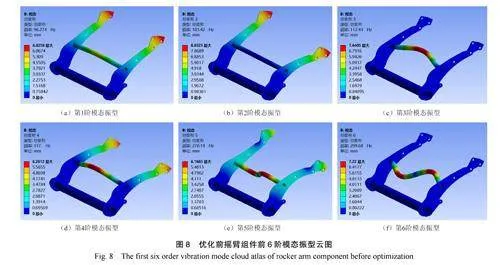

打包采棉機在棉花采摘過程中,會因田間地面顛簸和發動機振動等原因導致采棉機的機架受到激勵,進一步傳遞到搖臂組件,激勵頻率一般為0~10Hz[10]。本研究利用ANSYS模態分析模塊,在搖臂一端施加固定約束,另一端自由狀態下得到搖臂模態前6階固有頻率振型,如圖8所示。

由圖8可知,搖臂組件的各階固有頻率較高,遠大于工作時的激勵頻率,說明搖臂組件的動態性能較好。

3 優化基本理論

3.1 尺寸優化

尺寸優化作為一種結構優化方法得到了廣泛應用,其設計變量與剛度矩陣一般呈現簡單的線性關系,優化變量為結構的尺寸參數。尺寸優化的數學模型為

3.2 拓撲優化

隨著科學技術的不斷發展,拓撲優化作為一種新興的結構優化方法受到了學者的廣泛關注。拓撲優化在優化的同時也能促進結構的尺寸優化和形狀優化,是目前結構優化領域研究的重點和難點[11]。拓撲優化主要分為邊界演化法和材料分布法兩大類,其中邊界演化法主要有水平集方法(SM)和移動變形組件(MMC)等;材料分布法主要有均勻化方法、變密度法、漸進結構優化(ESO)和獨立連續映射(ICM)等。目前主流的商業軟件大多集成的是變密度法,并且該方法具有設計變量描述簡單、便于實施等優點,是目前應用較為成熟的方法,故本研究擬采用變密度法進行拓撲優化。

變密度法的本質是在結構中引入相對密度為0~1之間的假定材料,并建立優化目標與相對密度的函數關系,使結構中材料分布趨于最優。本研究優化以最大化剛度為目標,其優化數學模型可表示為

由于變密度法引入的中間密度不是實際存在的,為了抑制中間密度單元,獲得相對密度成0~1分布的清晰結構,需要用插值模型進行處理。變密度法通常采用兩種插值模型:固體各向同性材料懲罰模型(SIMP)[12]和材料屬性有理近似模型(RAMP)[13]。由于SIMP模型對中間材料密度單元的懲罰效應優于RAMP模型,故本研究采用SIMP模型[14]。其表達式為

求解目標函數時,通常運用優化準則法(OC)更新設計變量,并進行收斂性判斷,直到滿足設定的精度要求。

4 輕量化設計

在整個搖臂組件中,質量占比較大的結構為兩側的搖臂和轉動輥,而且也是主要的承載結構,故將其作為優化對象。考慮到轉動輥主要承受扭矩載荷,采用尺寸優化更合理;而搖臂主要承受彎矩載荷,采用拓撲優化更合理,故本研究分別采用尺寸優化和拓撲優化對轉動輥和搖臂進行優化設計,從而實現對搖臂組件的輕量化設計。

4.1 轉動輥尺寸優化

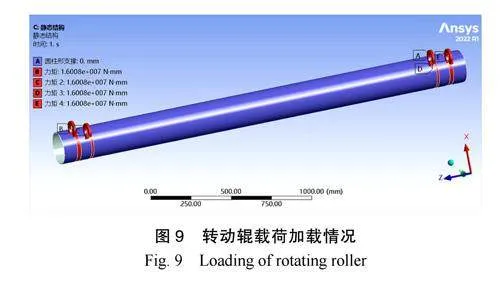

轉動輥為空心圓形管材,材料為Q235,載荷施加情況如圖9所示。

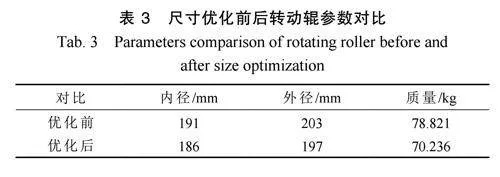

通過對轉動輥進行靜力學分析,得出其總變形0.027478mm,等效應力115.72MPa。進行尺寸優化時,以轉動輥的內徑和外徑作為設計變量,并將其質量和等效應力的最小化作為優化約束,選擇一組最優解進行尺寸圓整后得到優化前后的參數對比如表3所示。

由表3可知,通過對轉動輥進行尺寸優化,優化后的質量減輕了8.585kg,并將優化后的尺寸同步修改到搖臂上,再進行搖臂的拓撲優化。

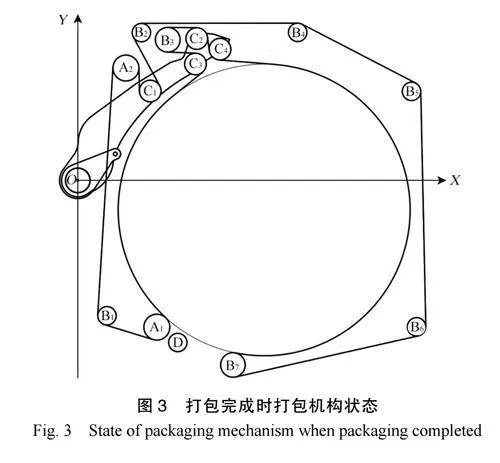

4.2 搖臂拓撲優化

由于搖臂組件的搖臂對稱布置,受力情況相同,故只需選擇單個搖臂進行分析。分割好設計空間,設定好載荷邊界條件和材料屬性后,添加擠壓制造約束使得優化后的結果能貫穿搖臂方便后續加工,并添加響應約束,設置質量目標為設計空間總體積的70%,得到的優化結果如圖10所示。

將優化后的搖臂進行形狀、倒圓角修正和結構合理化設計后模型重建,結果如圖11所示。優化前搖臂質量44.386kg,優化后刪除材料9.467kg,優化比例21.33%,最終搖臂搖臂的總質量減少9.467×2=18.934kg。

5 搖臂組件優化后性能驗證

5.1 優化前后靜態性能對比分析

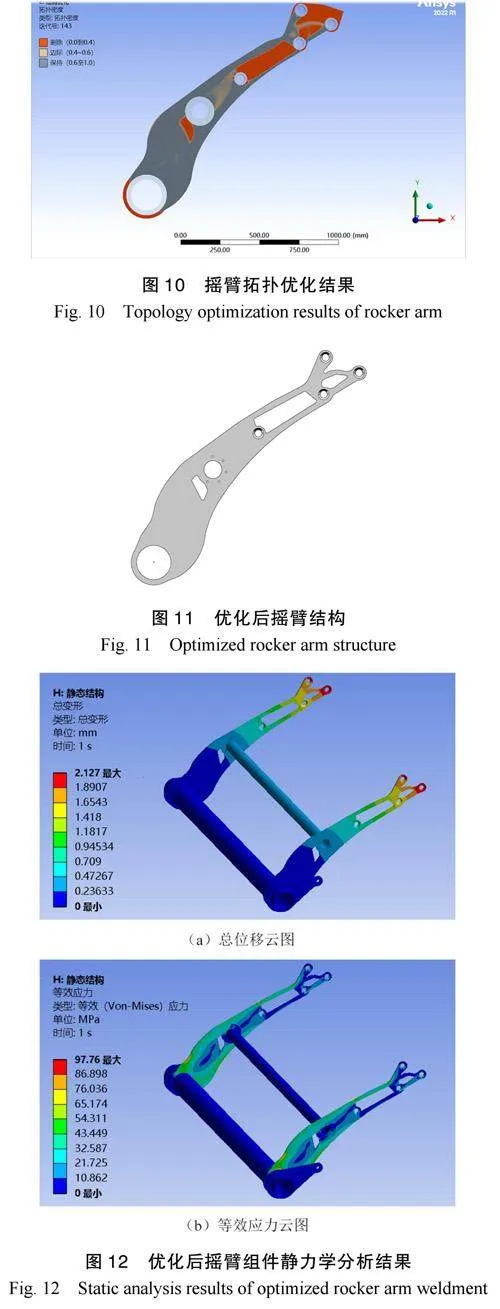

為探究優化后搖臂組件靜動態特性是否有所提高,將優化后的三維模型導入到ANSYS軟件中再次進行靜力學分析,總位移云圖和等效應力云圖如圖12所示。

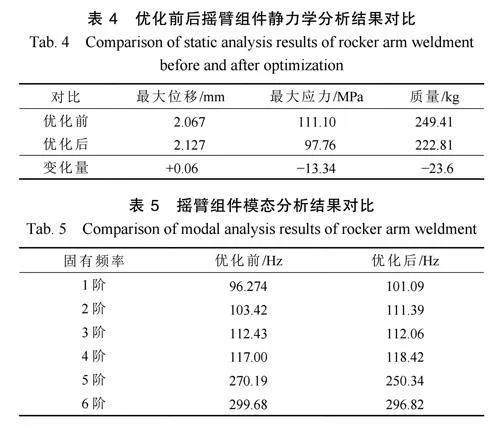

優化前后搖臂組件靜力學分析結果對比如表4所示,優化后質量降低,最大位移從最初的2.067mm增加到2.127mm,增加0.06mm,基本不發生變化;最大應力從111.1MPa減小到97.76MPa,降低13.34MPa,說明優化后搖臂組件結構更加合理。

5.2 優化前后動態性能對比分析

通過對優化后的搖臂組件進行模態分析,得到了優化前后的前6階固有頻率對比如表5所示,第1、2、4階固有頻率有所提高,其中第2階變化量最大,優化后增加了7.97Hz,其相對變化率為7.71%。第3、5、6階固有頻率都有所下降,其中第5階變化量最大,降低了19.85Hz,其相對變化率7.35%。

從整體上看,優化后的各階頻率更加遠離了激勵頻率所在的區間,優化后搖臂組件的動態特性更好,證明在拓撲優化時既可以保證動態特性不降低,又可以實現輕量化設計的目的,故可以使用該優化方案。

6 結束語

(1)本研究結合尺寸優化和拓撲優化對搖臂組件進行輕量化設計,并分析比較了優化前后搖臂組件的靜動態特性。結果表明,優化后搖臂組件最大變形量基本不發生變化,最大應力下降13.34MPa;優化后固有頻率有所提高,更加遠離了采棉機工作時的激勵頻率,進一步改善了搖臂組件的靜動態特性,說明優化后結構更加合理,證明了采用尺寸優化和拓撲優化進行輕量化設計的可行性。

(2)優化后搖臂組件質量減小23.6kg,其相對變化率9.46%,對打包采棉機節約成本、減少質量和降低能耗有一定的貢獻。采用本研究方法可為打包采棉機其他結構或其他農業機械的輕量化設計提供指導。