FAC-5富油瀝青應力吸收層配合比設計技術

摘要 文章結合G358線上杭蛟洋段“白加黑”瀝青路面改造工程的實施,按照設置富油應力吸收層作為延緩和減少反射裂縫,達到抵抗溫度應力的目的,從原材料選擇、瀝青混合料的技術指標要求著手,使瀝青膠結料具有較大的彈性恢復;混合料具有較高的高溫穩定性、抗疲勞性能,對FAC-5應力吸收層配合比設計方法進行了完善總結,可供同類工程實施時參考。

關鍵詞 FAC-5;應力吸收層;配合比;設計

中圖分類號 U414 文獻標識碼 A 文章編號 2096-8949(2024)20-0000-04

0 引言

近年來,福建省在瀝青路面改造工程中采用FAC-5富油瀝青應力吸收層作為減少或延緩“白加黑”工程中經常出現的反射裂縫病害的結構層,但由于目前的相關規范中還沒有關于應力吸收層的具體規定,而設計單位在FAC-5富油瀝青應力吸收層的設計中主要沿用美國STRATA應力吸收層[1]的標準,其提出的設計指標如維姆穩定度在我國并不適用,影響了FAC-5富油瀝青應力吸收層的配合比設計工作的實施。

該文以實體“白加黑”工程為依托,根據施工技術規范[2]和試驗規程[3],并參照STRATA應力吸收層的技術指標,提出了FAC-5富油瀝青應力吸收層配合比的設計方法,為“白加黑”瀝青路面改造工程的順利實施提供技術支持。

1 原材料及瀝青混合料質量要求

1.1 改性瀝青

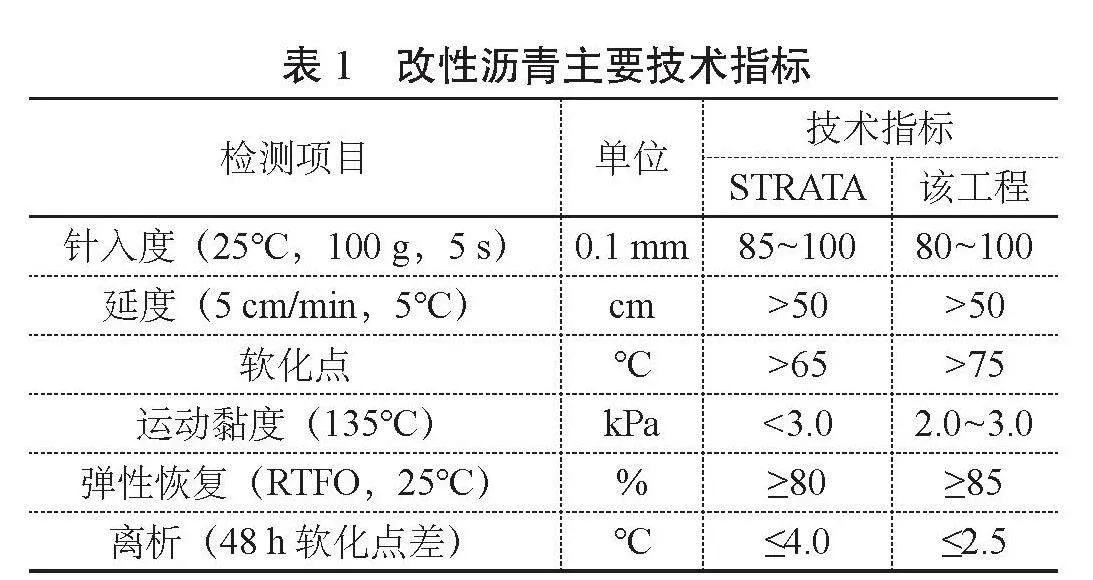

在參照美國STRATA應力吸收層黏結材料改性瀝青的技術指標的基礎上,該工程提出了推薦指標,如表1所示:

其中,針入度指標主要是根據我國的道路石油瀝青標號BrQ5HJD4FOSqeQl6GKAZ3Q==劃分,而軟化點、運動黏度、彈性恢復指標的調整則主要是為確保富油瀝青應力吸收層瀝青混合料的熱穩定性、柔韌性、整體性、抗變形能力及與舊路面的黏結性能,即應力吸收層應有的高彈高黏性能。

1.2 礦料

集料一般采用非酸性(堿性更佳)巖石加工而成,以0~3 mm石屑(S16)或機制砂為主,并適當摻入3~5 mm碎石(S14)。填料為堿性巖石加工磨細而成的礦粉,具有良好的親油性。

集料及礦粉采用滿足路面施工技術規范中一級路及以上瀝青路面材料相同的質量要求。

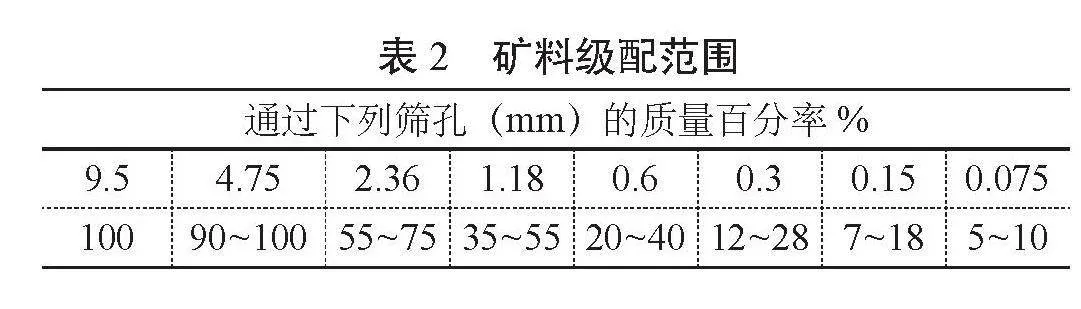

1.3 礦料級配

該工程的礦料采用AC-5的級配范圍見表2所示:

1.4 瀝青混合料性能指標

瀝青混合料馬歇爾性能技術標準見表3所示:

指標采用說明:

穩定度、流值指標采用公路瀝青路面施工技術規范中一級路及以上瀝青路面的指標;空隙率、礦料間隙率指標采用STRATA應力吸收層的標準;瀝青飽和度指標比公路瀝青路面施工技術規范高,這是由于采用的空隙率小及瀝青用量增加,所以調高至85%~98%。

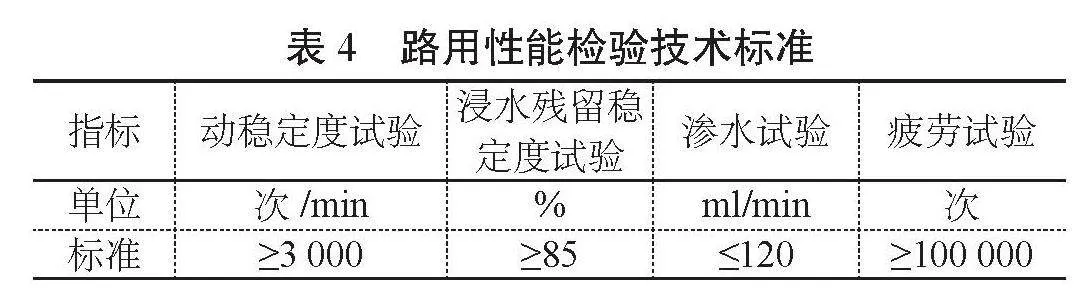

為確保FAC-5應力吸收層的抗裂性能、抗變形能力、水穩性能、抗水滲透性能,以及抵抗疲勞裂縫的能力,需對瀝青混合料路用性能進行檢驗,其技術指標如表4所示:

其中,疲勞試驗是通過彎曲應變模擬舊水泥路面接縫位置反射裂縫的產生,以測試瀝青混合料承受重復彎曲荷載的疲勞壽命。該試驗按照美國STRATA應力吸收層瀝青混合料BEAM疲勞試驗的條件(2 000 με,10 Hz,20℃)和標準,根據我國的《公路工程瀝青及瀝青混合料試驗規程》(JTG E20—2011)進行試驗。

2 材料試驗

材料進場前,應對意向采用的改性瀝青,以及S14碎石、S16石屑、礦粉現場取樣并初步檢測,合格后才能進場。

2.1 改性瀝青質量檢測

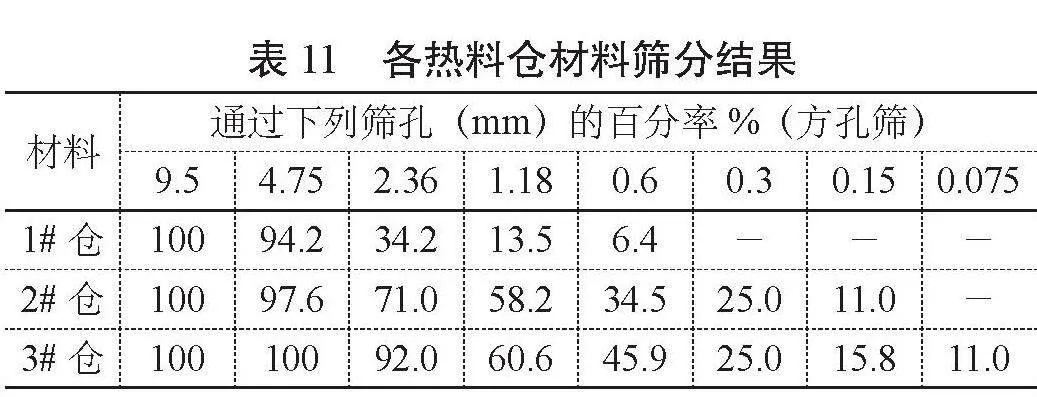

對進場的改性瀝青質量進行檢測,經檢測符合該工程的設計要求,見表5所示:

2.2 礦料質量檢測

進場的S14碎石、S16石屑為玄武巖破碎加工而成,礦粉為石灰巖磨細,經檢測進場的礦料質量均符合要求。

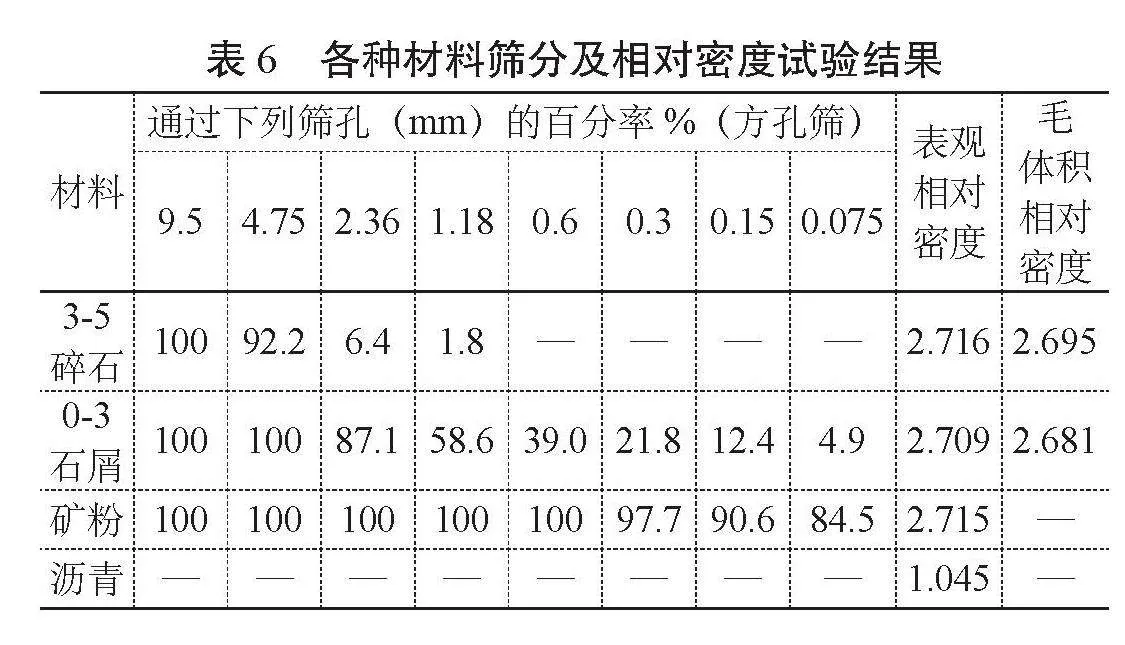

2.3 材料篩分及密度檢測

通過對所采用的礦料進行篩分,以及對礦料、改性瀝青密度進行檢測,檢測結果匯總如表6所示:

3 目標配合比設計

3.1 確定各檔集料的用量比例

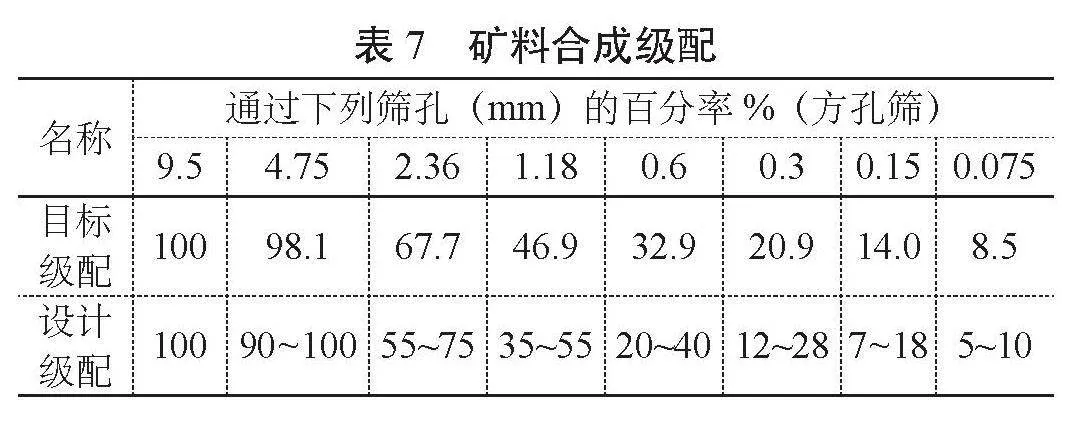

根據各礦料的篩分結果,以合成級配曲線盡量接近設計推薦級配范圍的中值為原則,通過試算確定各種礦料間的比例:S14碎石:S16石屑:礦粉=25∶69∶6,對應的礦料合成級配如表7所示:

3.2 確定最佳瀝青用量

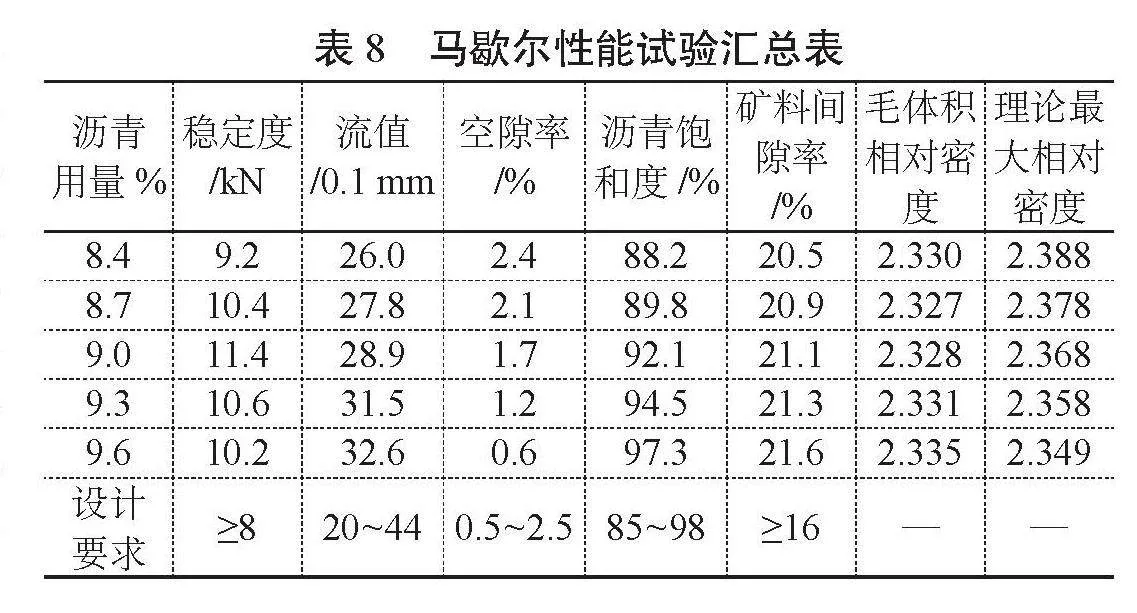

(1)馬歇爾性能試驗

按照瀝青混凝土配合比設計方法,選用經驗瀝青用量9.0%,以及9.0%±0.3%、9.0%±0.6%制作5組不同瀝青用量的馬歇爾試件進行試驗,測定計算各組試件的馬歇爾性能指標見表8所示:

(2)確定最佳瀝青用量

由于在所選用的瀝青用量范圍內,密度和穩定度沒有出現峰值,所以以目標空隙率中值的瀝青用量作為最佳瀝青用量OAC1=a3=9.12%。

由于5組試件的流值、空隙率、瀝青飽和度指標均在技術標準的范圍內,所以以瀝青用量范圍的中值作為最佳瀝青用量,即OAC2=9.00%。

最佳瀝青用量OAC=(OAC1+OAC2)/2=9.06%,最后確定最佳的瀝青用量為9.1%。

3.3 路用性能檢驗

(1)試件相關要求

根據最佳瀝青用量OAC拌和的瀝青混合料,按規定的擊實方法成形馬歇爾試件,以及用輪碾法成形板塊狀試件,其中板塊狀成形試件的密度應符合馬歇爾標準擊實試樣密度100±1%的要求。

1)馬歇爾試驗標準試件2組(各5個),分別用于測定試件浸水前后的穩定度,進而確定浸水殘留穩定度。

2)車轍板試件:尺寸為300 mm×300 mm×50 mm,2組(各3個),輪碾法碾壓成形分別作為瀝青混合料動穩定度及滲水檢驗的試件。

3)疲勞試驗需用特制輪碾成形機,按試驗規程T703的方法成形450 mm×寬450 mm×厚70 mm的板塊,然后再切割成長380 mm×寬63 mm×高50 mm的試件,該工程共制作了5個試件。試驗時先行預加載50個循環,作為試件的初始勁度模量;繼續加載,以試件勁度模量下降到初始勁度的50%所對應的循環加載重復次數,作為彎曲梁的疲勞壽命。

(2)路用性能檢驗結果

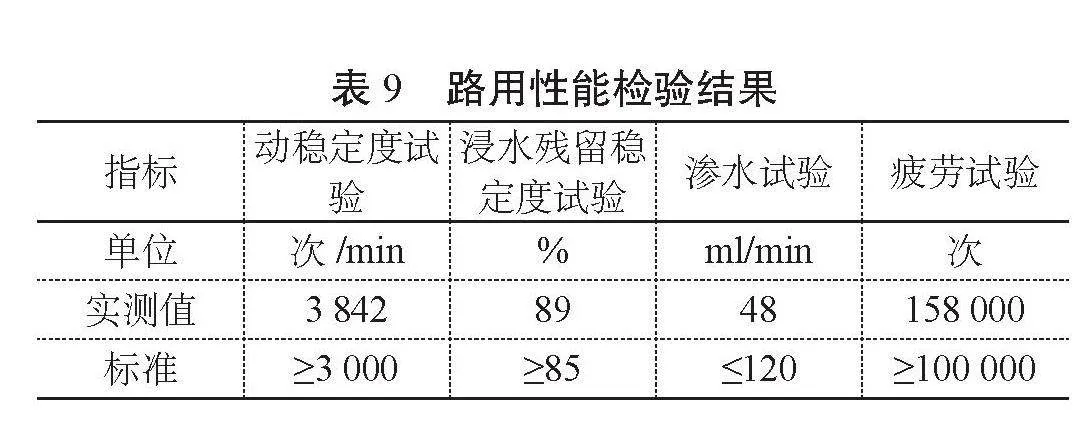

經測定,瀝青混合料的路用性能檢驗結果見表9所示,均符合要求。

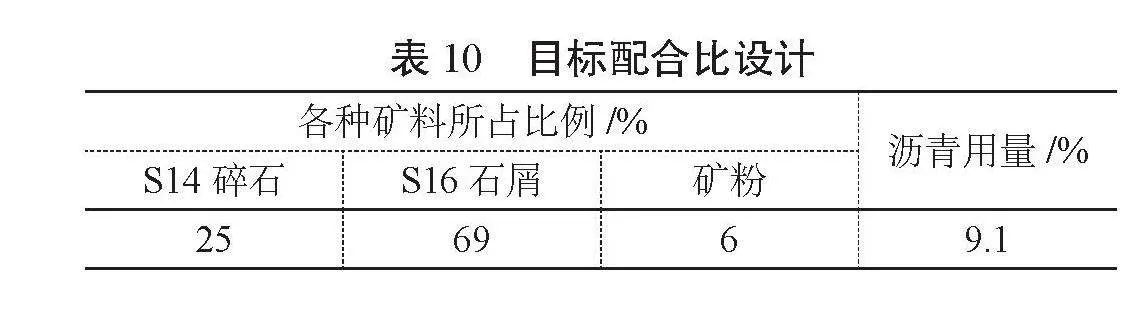

3.4 目標配合比設計結果

目標配合比設計結果如表10所示:

4 生產配合比

4.1 生產配合比設計

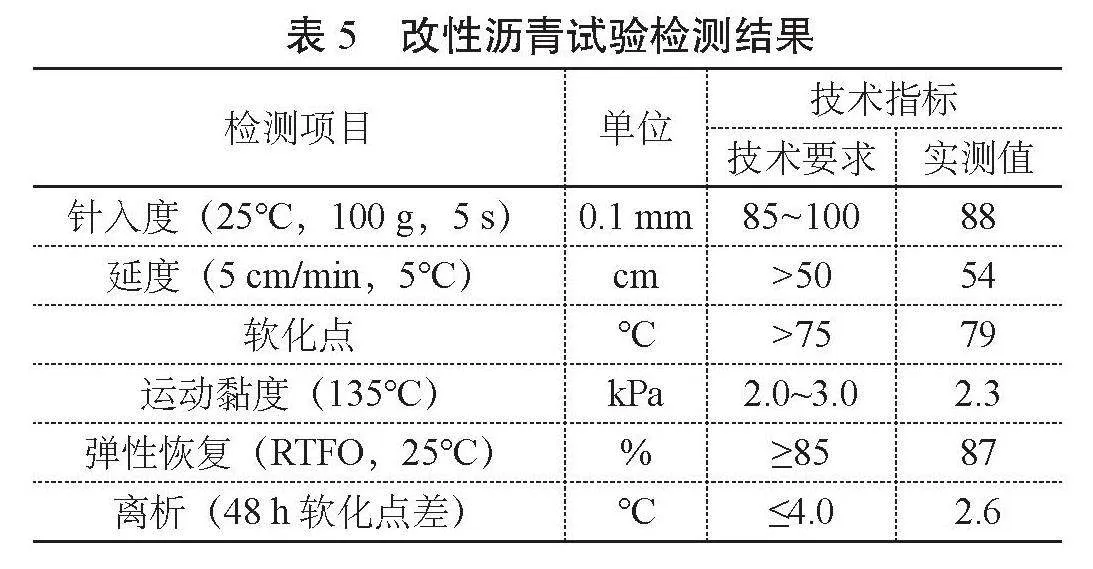

(1)按目標配合比設計確定的比例進料,通過對拌和樓熱料倉的集料進行二次篩分,各熱料倉材料篩分結果匯總如表11所示:

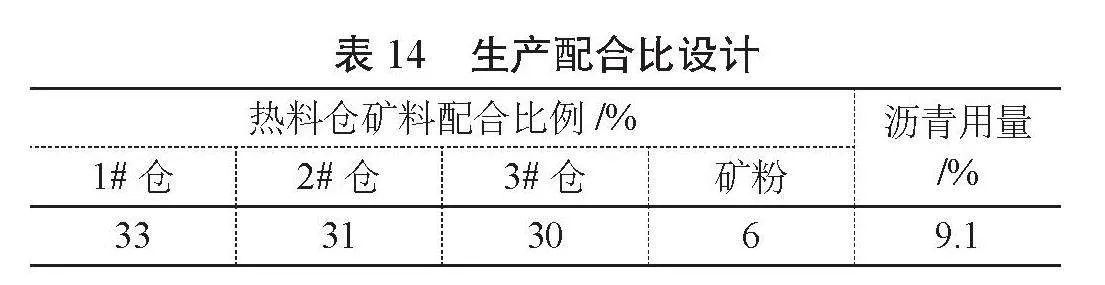

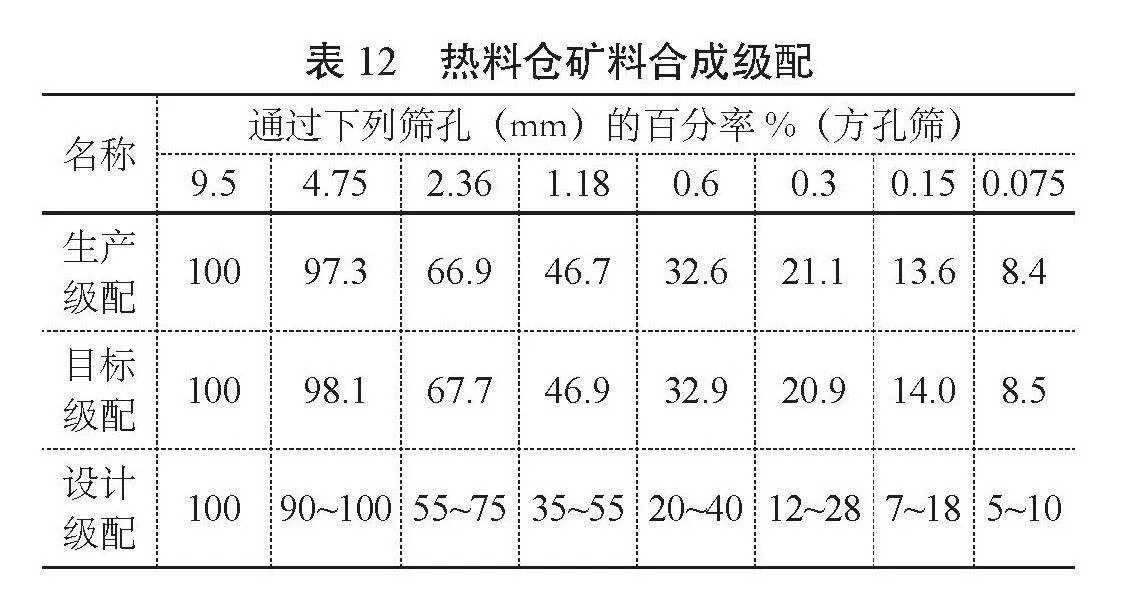

(2)確定各熱料倉集料的用量比例。根據各熱料倉材料篩分結果,通過試算確定各熱料倉集料的用量比例,其合成級配應與設計級配大致接近,試算確定的各熱料倉礦料及礦粉的用量比例為:1#倉:2#倉:3#倉礦:粉=33∶31∶30∶6,對應的礦料合成級配如表12所示:

該各熱料倉用量比例供拌和機控制室使用。

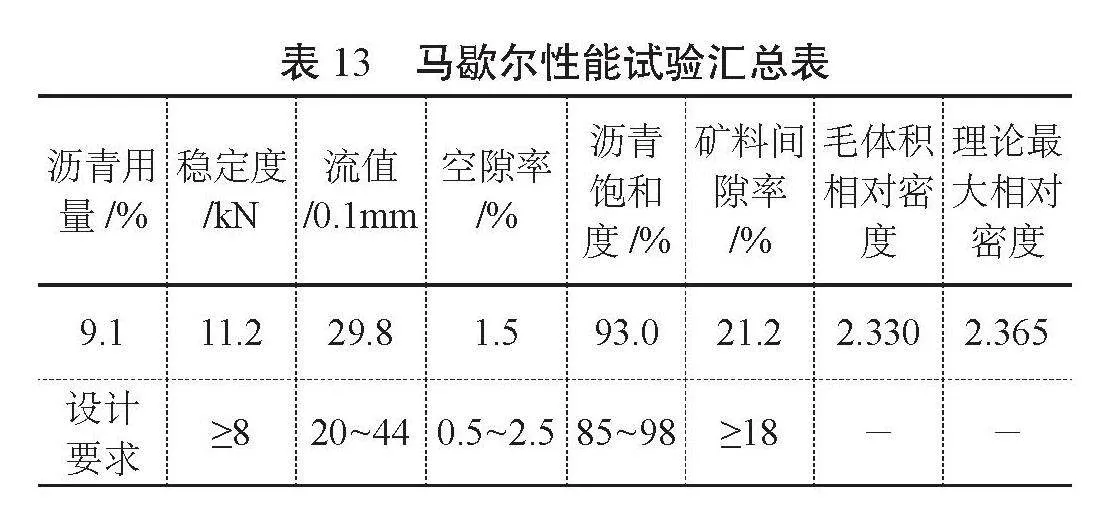

(3)測定試件的馬歇爾性能指標

按確定的各熱料倉礦料比例及最佳瀝青用量OAC制作馬歇爾試件,測定計算試件的體積性能指標見表13所示,作為生產配合比驗證及施工時對應技術指標的參考。

(4)生產配合比設計結果見表14所示:

4.2 生產配合比驗證

拌和機按生產配合比結果進HgtnLA78QZg9Nlo3vHRMew==行瀝青混合料試拌,集料加熱溫度為180~190℃,瀝青加熱溫度為165~175℃,混合料拌和溫度為170~180℃,待拌和60 s瀝青均勻包裹集料后,混合料即可出料。

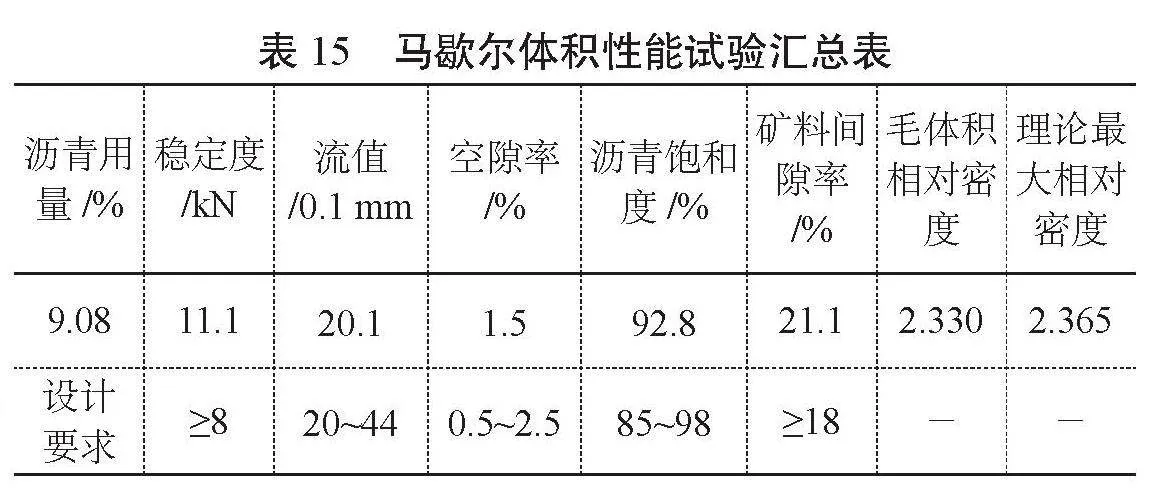

當瀝青混合料在溫度155~165℃范圍內時,取樣制作馬歇爾試件,檢測瀝青混合料的馬歇爾性能指標;同時抽提瀝青用量,結果見表15所示:

由表15顯示,試拌結果與生產配合比設計結果相一致,因此表12的馬歇爾性能指標和表13的各熱料倉生產配合比可以作為FAC-5富油瀝青應力吸收層的瀝青混合料的質量控制標準及標準配合比。

5 實施效果

5.1 試驗段情況

對舊水泥路面的病害及接縫處理后,按0.2 kg/m2的用量噴灑SBR改性乳化瀝青黏層,待破乳后即可進行瀝青混合料的鋪設。攤鋪時的溫度控制在150~170℃范圍內,初壓選用8~10 t小噸位光輪壓路機靜壓1~2遍,速度控制在1.5~2.0 km/h,碾壓溫度為150~165℃;復壓、終壓選用10~16 t雙鋼輪壓路機靜壓3~4遍,速度控制在2.0~2.5 km/h,終壓溫度應控制在90℃以上。

在試驗段施工后的第二天對現場進行檢查,應力吸收層結構緊密,顏色呈深黑色,并出現輕微的油斑。經取芯檢查,應力吸收與舊水泥路面黏結牢固;滲水檢測滲透系數為32 ml/min;核子密實度檢測壓實度為97%。

5.2 工程實效

工程完成后經過了三年多的通車使用,路面整體狀況良好,6.8 km的雙車道瀝青路面共出現54 m/21條的反射裂縫。實踐證明,FAC-5富油瀝青應力吸收層能夠有效減少和延緩反射裂縫的產生,也說明了在該工程實施中采用的應力吸收層配合比設計方法可行,在確保FAC-5富油瀝青應力吸收層的施工質量方面起到了關鍵作用。

6 結語

FAC-5富油瀝青應力吸收層目前并無相關的技術規范,該文結合實際工程總結了配合比的設計方法,但要轉化為實際應用還需結合工程所在地的氣候條件、材料供應來源等因素進行綜合考量。

參考文獻

[1]廖衛東,劉洪海,張昌波,等,STRATA應力吸收層的級配特征與施工控制技術[J],公路,2005(5):13-18.

[2]公路瀝青路面施工技術規范:JTG F40—2004[S].北京:人民交通出版社,2004.

[3]公路工程瀝青及瀝青混合料試驗規程:JTG E20—2011,[S].北京:人民交通出版社,2011.

收稿日期:2024-08-10

作者簡介:藍玉(1968—),男,本科,工程師,研究方向:公路養護。