船用中速發電機單雙軸承技術對比與選型分析

摘 要:發電機作為船舶能源轉換與供應的關鍵設備,其發電機性能表現,離不開其核心部件——軸承。軸承不僅承載著發電機運轉時的重要負荷,還直接影響發電機的運行穩定性和使用壽命。近期,在多型散貨船項目中,船東陸續提出了發電機使用雙軸承的要求。為了應對這一要求,并確保技術上的可行性與經濟性,這就需要設計研究院深入研究分析發電機單軸承和雙軸承的技術差異、成本影響和廠家選擇影響,為散貨船技術談判提供有力的技術支持。

關鍵詞:發電機;單軸承;雙軸承;船用發電機軸承技術對比

中圖分類號: U665.12

文獻標識碼:A

0 引 言

隨著全球能源需求的不斷增長,發電機作為船舶的主要動力源,其性能的高低不僅關乎能源轉換效率,更是影響船舶運行電力供應的穩定性與持續性。作為發電機的核心部件之一,軸承的技術性能直接關系到發電機的整體性能。軸承在發電機運行過程中承載著重要負荷,對于保證發電機的運行穩定性與延長使用壽命具有至關重要的作用。近期散貨船項目船東頻繁提出發電機從單軸承升級到雙軸承的要求,因此,深入探討單雙軸承技術在發電機上的應用具有重大的現實意義。

1 發電機軸承技術概述

發電機軸承是發電機中的重要組成部分,它的主要功能是支撐機械旋轉體和傳遞動力,降低旋轉體運動過程中的摩擦系數,并保證其回轉精度。按運動元件摩擦性質的不同,軸承可分為滾動軸承和滑動軸承兩大類。船用發電機軸承通常采用套筒軸承(Sleeve Bearing)或者稱作滑動軸承。套筒軸承的主要優點包括尺寸更小、成本更低、使用壽命長、抗沖擊載荷能力強、更易于潤滑和更耐久。它還可以在高溫和高壓的工作環境下發揮優越的性能。另外,船用發電機按照轉子支撐點數量的不同,可以分為單軸承和雙軸承發電機兩類。

單雙軸承型式的選擇,往往是一個綜合考量的過程。為了確保發電機組的扭振情況滿足既定的標準與要求,發電機組廠家會依據所使用的原動機的具體型號和規格,進行扭振計算。這一計算過程旨在準確評估發電機組在運行過程中可能產生的扭振效應。基于這些計算結果,廠家會進一步判斷是否采用雙軸承配置。這種決策不僅體現了對發電機組性能的精細把控,也是確保發電機組長期穩定運行和延長使用壽命的重要舉措。

本論文針對主流中大型散貨船項目發電機的具體情況展開發電機單雙軸承技術研究,這些項目的發電機組均采用交流中速四沖程發電機,功率范圍在600~1 200 kW,每船需要配置3套該型發電機組。軸承的性能直接影響到這些發電機的運行效率和壽命。因此,選擇適合的發電機軸承技術型式十分重要。

2 單雙軸承技術性能對比與選型分析

2.1 單軸承發電機結構特點

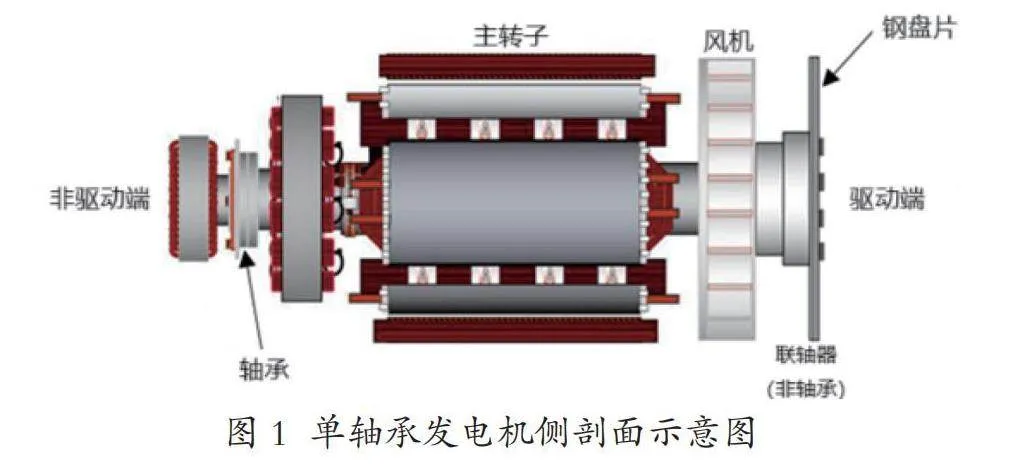

單軸承發電機采用簡化的結構設計,主要包括轉子、定子和軸承等核心組件。相較于雙軸承發電機,其設計更加緊湊高效,這使得它在安裝、使用和運行過程中,表現出了較高的靈活性和適應性。單軸承發電機的側剖面如圖1所示。

單軸承交流發電機的軸承安裝在主轉子的非驅動端,驅動端沒有軸承。在發電機主轉子的驅動端安裝一個柔性鋼片盤代替軸承,鋼片盤再連接到原動機的飛輪。這種類型的原動機—交流發電機鋼片盤組合具有扭轉剛性,但仍提供軸向靈活性。

單軸承發電機的結構特點首先體現在其轉子和定子的優化布局上。轉子的轉動通過單一的軸承實現,簡化了機械傳動結構,減少了潛在的故障點。

在維護性方面,單軸承發電機同樣展現出了良好的表現。其結構簡潔的特點降低了維護的復雜性,轉動部件僅一個軸承,也只需要針對一個軸承進行維護,定期確認軸承軸瓦的狀態,如果軸瓦磨損則需要更換軸瓦,但更換過程需要對軸體進行支撐。因此單軸承發電機維護內容簡單,維護過程較復雜。

單軸承發電機的制造成本也相對較低。這主要得益于其簡化的結構設計和優化的生產工藝。相較于雙軸承發電機,單軸承發電機在制造過程中所需的材料和加工成本都有所降低,這使得其在市場上具有更強的競爭力。這種發電機的價格優勢也為廣大用戶提供了更加經濟實惠的發電解決方案。

2.2 雙軸承發電機結構特點

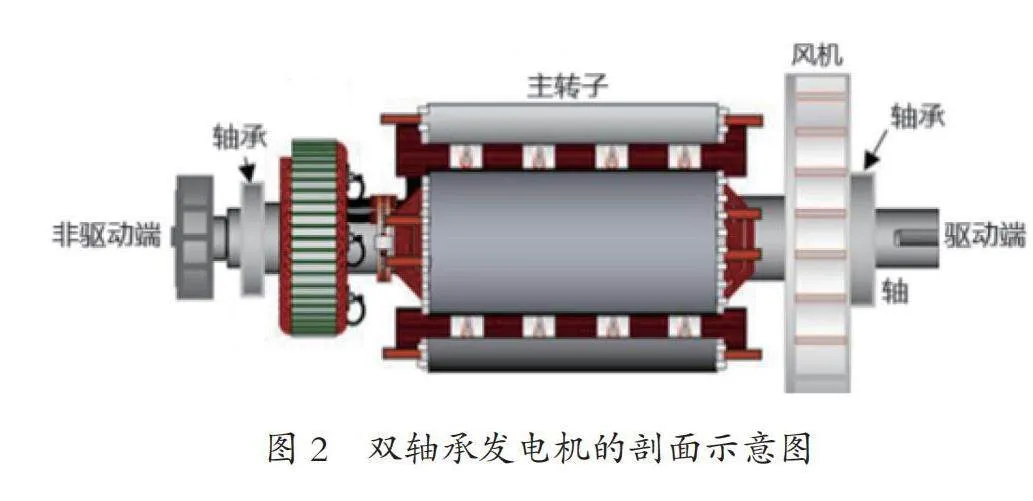

雙軸承發電機在軸的兩端配置了軸承,使得發電機轉子能夠穩定地保持水平狀態。通過雙軸承的支撐,發電機轉軸受力得到了有效平衡,從而顯著提升了整個系統的穩定性。雙軸承發電機的剖面如圖2所示。

雙軸承交流發電機在發電機主轉子的驅動端和非驅動端提供轉子負載支持。雙軸承發電機通常用于具有較高振動或瞬態要求高的應用。雙軸承設計通常要求將橡膠或彈性聯軸驅動系統連接到原動機。

雙軸承的分布與發電機重心的平衡密切相關。通常,雙軸承會位于發電機重心的左右兩側,這樣的布局能夠確保發電機在運行過程中受力均衡,減少因重心不穩而造成的振動和磨損。這一特點在保障發電機長期穩定運行方面起到了至關重要的作用。

雙軸承結構的工作原理是,在發電機運行過程中,軸承的外圈保持靜止狀態,而內圈則與轉軸同步旋轉。這種設計不僅保證了發電機轉子接口與柴油機接口的高度一致性,還確保了轉軸始終與軸心保持平行。這種靜止與旋轉的優秀結合,為發電機的高效、平穩運行提供了堅實的基礎。

發電機雙軸承技術以其獨特的支撐設計、精準的受力平衡以及巧妙的工作原理,為發電機的穩定運行提供了有力保障。這一技術的運用,不僅提高了發電機的運行效率,還降低了設備的故障率。

2.3 單雙軸承發電機的結構和性能對比

發電機雙軸承和單軸承的結構區別主要體現在支撐結構和穩定性方面。

單軸承發電機在發電機轉子轉動時,只在一個軸承上支撐轉子。這種結構使得發電機在不需要強制平衡的場合能夠滿足需求。單軸承發電機的結構相對簡單,成本較低,安裝和調整工作也較為簡便。但是,相比雙軸承發電機,因單軸承只有一個支撐點,其穩定性和承載能力稍遜一籌。另外,單軸承發電機僅適用于一些對轉速和負載要求不高的場合。然而,在高負載或高速運轉時,單軸承發電機可能會因結構限制而表現出一定的性能瓶頸。單軸承設計的主要優勢在于:

(1)整個發電機組總長度較之雙軸承型式縮短10%~15%,結構更為緊湊,整個機組尺寸縮小;

(2)伴隨主軸的縮短,發電機底架等支撐結構件用量減少,質量可減輕約10%,使整個單元更加剛性,因此所需的基礎框架用料更少,發電機總重可減少2%~3%;

(3)省去一個軸承并減少用料,因此維護設備更少。

單軸承設計的主要不足在于:

(1)除了自身軸的重量外,還要依靠原動機來承載發電機軸的重量,這給原動機端軸承帶來了更大支撐的負荷;

(2)要求原動機端提供非彈性的聯軸器(鋼片盤)和更高的機加工精度要求;

(3)飛輪外殼必須是剛性的,以承受發電機組的彎矩;

(4)維護工作要求更高,在維護單軸承時,需要為軸提供額外的支撐,而雙軸承發電機不需要。

對比單軸承發電機,當雙軸承發電機運行時,通過驅動端和非驅動端兩個軸承支撐發電機轉子,同時也支撐發電機的負載軸。這種結構使得發電機在需求旋轉平衡度高、振動大的場合表現出色。雙軸承發電機在負載軸上也有一定支撐,因此其承載能力相對較強,能夠承受一定的橫向負載。為了減少旋轉系統的扭轉沖擊,通常雙軸承發電機與原動機通過橡膠或彈性聯軸器連接。雙軸承設計的主要優勢在于:

(1)雙軸承發電機在結構上更為復雜,但這也賦予了其更高的性能表現。在高性能和大負荷應用場景中,雙軸承發電機憑借其優越的結構設計,能夠提供更好的轉速穩定性和帶負載能力。因此導致其結構相對復雜,價格較高,維修難度較大,安裝和調整工作也更為復雜。

(2)在振動與噪聲控制方面,雙軸承發電機同樣表現出色。雙軸承發電機的抗振性更好,可以在振動環境下穩定工作。橡膠或彈性聯軸器的設計與選擇,需要根據發電機的尺寸以及發電機的端蓋凸緣尺寸和軸伸尺寸進行設計和選擇。雙軸承發電機能夠顯著減少振動和噪聲的產生,提高運行平穩性。這不僅有助于提高設備的運行效率,還能為船員創造更為舒適的工作環境。

(3)在效率和壽命方面,雙軸承發電機略優于單軸承發電機。其先進的結構設計和優質的材料選擇有助于減少能量損失,提高能量轉換效率。同時,因雙軸承的發電機振動更小,其耐久性也更強,能夠在長時間運行中保持穩定的性能輸出,從而延長設備的使用壽命。

雙軸承設計有優勢同樣也有其劣勢,該設計的主要不足在于:

(1)由于使用兩套軸承和采用了橡膠或高彈聯軸器連接,其價格比單軸承發電機的鋼盤片更昂貴;

(2)由于增加了一套軸承,雖然套筒軸承理論上可以無限使用,但是軸瓦需要定期確認磨損與更換,兩套軸承的軸瓦更換成本更高,維護成本略微增加;

(3)由于增加了一套軸承,較之單軸承發電機重量增加2%~3%和長度增加10%~15%;

(4)為了保證良好的對中精度,需要將原動機和發電機安裝在一個共同底座上,這將增加一定成本。

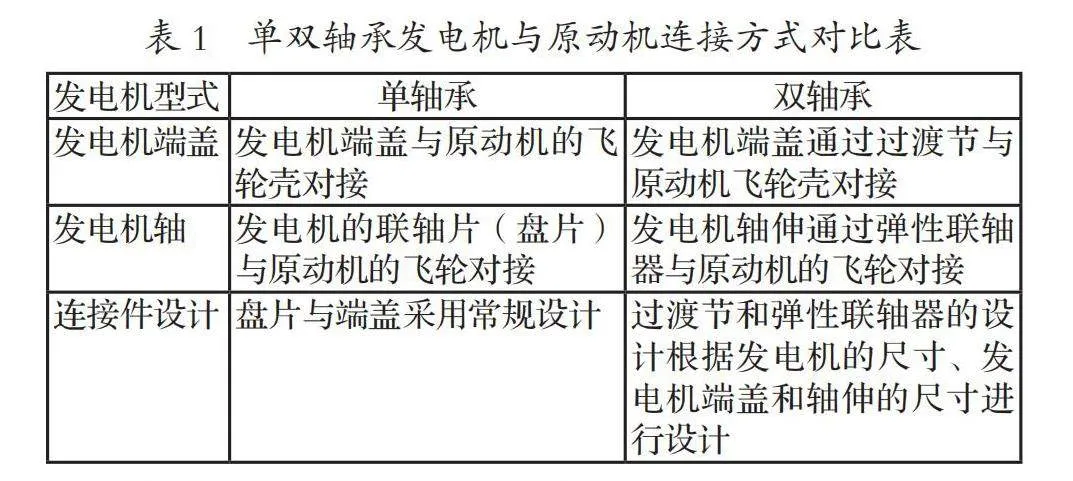

發電機與原動機連接方式的區別見表1:

2.4 單雙軸承發電機的經濟性對比

發電機雙軸承和單軸承的經濟性對比主要涉及制造成本、維護成本以及運行效率等方面。

首先,從制造成本來看,單軸承結構相對簡單,因此其制造成本通常低于雙軸承發電機。單軸承發電機其簡單的結構使得制造過程更為經濟高效。調查了市場上主要船舶發電機和發電機組廠家反饋的成本差異情況后總結如下:

以1 200 kW發電機為例,升級雙軸承后,發電機成本增加約15萬元人民幣,具體金額會因廠家、發電機具體參數而不同,國產發電機差價會比進口發電機更小。另外,雙軸承發電機組通常會增加彈性聯軸器,該設備成本有幾萬元人民幣,船廠還需要提供共用底座,成本增加約幾千元人民幣。所以可以預估在600~1 200 kW的功率段范圍,單臺發電機的成本會提高約10%~20%。

其次,考慮到維護成本,雙軸承發電機由于結構復雜,其維護難度和成本相對較高,但是維護周期并未延長。而單軸承發電機由于結構簡單,維護起來更為便捷,維護成本相對較低,但是維護工作更復雜。雖然維護成本單軸承略低于雙軸承發電機,但是軸承軸瓦的維護費用本不高,因此兩者的維護成本差異并不明顯。

最后,從運行效率的角度來看,雖然前文提到雙軸承發電機在效率上略優于單軸承發電機,但在某些情況下,其復雜的結構可能導致能量損失稍高,從而影響整體運行效率。因此雙軸承發電機效率高的優勢并不明顯。

總之,單雙軸承發電機的經濟性差異主要體現在制造成本上,在600~1 200 kW的功率段范圍單軸承發電機組有著明顯的價格優勢。

2.5 廠家選擇與實船項目的影響

確認某船廠的散貨船主要使用的發電機組和其選用的發電機品牌的情況后,了解到各發電機組廠家在600~1 200 kW的功率段范圍都可提供雙軸承方案,廠家的選擇不會因此受到限制。

項目方面的影響主要體現在發電機布置和成本的影響,以發電機功率最大的某型散貨船項目為例,如更換成雙軸承發電機,單套發電機組長度增加200~300 mm,不會影響現有發電機在機艙的布置。根據前文的分析,單臺發電機組從單軸承升級到雙軸承型式,每船3套發電機組,合計單船加賬幾十萬元人民幣。

2.6 兩種軸承型式發電機綜合對比總結

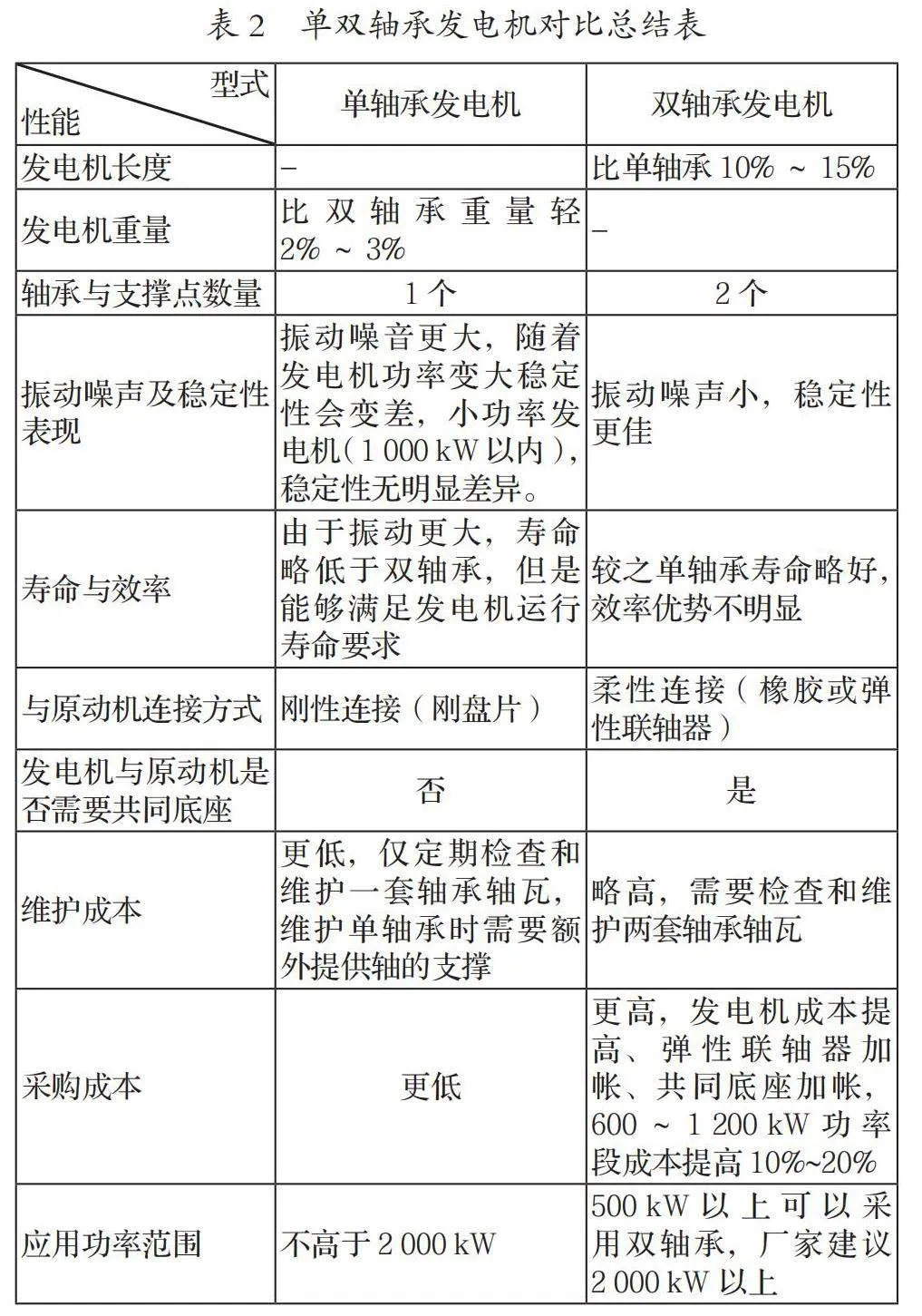

兩種型式的發電機綜合對比總結見表2:

3 結 論

綜上所述,單雙軸承發電機的主要區別在于它們的結構設計和對傳導力的處理方式,深入比較兩種發電機的支撐結構,可以發現單軸承結構雖簡潔高效,但在處理大型發電機所面對的高負載、高轉速等復雜工況時,其支撐能力和穩定性略顯不足。而雙軸承結構則以其更高的結構剛性和承載能力,滿足了大型發電機對高性能和可靠性的要求。其復雜程度和成本相對較高的特性,也使得其在某些控制成本的應用場景中受到一定限制。

總體來說,單雙軸承發電機具體選擇何種類型,應根據實際應用場景與需求來綜合考慮。在要求高旋轉平衡度與卓越穩定性的場景中,雙軸承發電機更為適用;而當面臨成本控制和安裝便捷性的挑戰時,單軸承發電機則更受青睞。

針對本項目,對于600~1 200 kW功率段的發電機,采用單軸承型式已能夠滿足該船型的實際需求。然而,如果船東期望進一步提升發電機的運行穩定性,并愿意為此增加投資,那么采用雙軸承發電機方案也是切實可行的選擇。這樣可以在確保發電機性能的同時,更好地滿足船東對設備穩定性與可靠性的期望。

參考文獻

[1] 喬慧強,何秉初. 柴油發電機組的電機轉子支承方式問題[J]. 柴油機, 1998, (4): 37-40.

[2] 韋云雷. 基于時變濾波模式分解的電機軸承損傷檢測方法研究[D]. 大連:大連海事大學, 2022.

[3] 王星,孫旭東,王東. 船用發電機振動分析與結構優化[J]. 大電機技術, 2018, (5): 1-5.

[4] 檀力華,郭永紅. 船用大型高速柴油發電機軸承專題研究[J]. 防爆電機, 2006, (5): 7-9.

[5] 章以剛. 法國Leroy Somer公司的船用發電機[J]. 機電設備, 1997, (3): 20-23.

作者簡介:

江浩,高級工程師