高速公路工程人工挖孔樁施工技術研究

摘要 為明確跨河特大橋梁樁基項目的施工工藝,文章結合熱水河特大橋工程項目實例,探討了基于水鉆法的人工挖孔樁施工技術。研究結果顯示:樁基工程如期完工后,樁基成孔質量合格,樁身經低應變、靜載試驗、承載力檢測、超聲波檢測等檢測技術,均達到驗收標準。為此,對于大型跨河橋梁工程可采用基于水鉆法的人工挖孔樁施工,施工質量能夠取得理想效果,該研究成果可在橋梁樁基項目施工過程中推廣。

關鍵詞 高速公路;人工挖孔樁技術;施工技術;質量控制

中圖分類號 U455 文獻標識碼 A 文章編號 2096-8949(2024)15-0056-03

0 引言

跨河橋梁工程的樁基施工具有一定難度,環境較為復雜,在樁基鉆孔時可采用水鉆法,這種施工技術的適應性強,對水電的要求不高,無須爆破,尤其適用于環境復雜的工程場地,且鉆孔時不會產生振動,可同時多樁施工,減少工期,在施工質量、經濟效益方面都具有一定優勢。該文結合工程實例,對基于水鉆法的人工挖孔樁施工技術展開探討。

1 人工挖孔樁施工技術概述

1.1 人工挖孔樁技術概念

人工挖孔樁技術是一種深基坑支護技術,主要應用于大型地下結構物的施工中。該技術首先在地面上開挖出孔洞,在孔洞內逐層灌注混凝土,最終形成一個具有承載能力的鋼筋混凝土柱狀體。人工挖孔樁具有較高的承載能力和剛度,可以有效地抵抗地下水壓力和土體變形,同時也可以減少對周邊環境的影響。

1.2 人工挖孔樁施工的特點與優勢

人工挖孔樁施工作為一種傳統的基礎工程方法,在現代建筑與道路建設中仍占有重要的地位,其特點和優勢主要體現在以下幾個方面[1]:

(1)施工適應性:人工挖孔樁技術因其靈活性高,特別適用于各種復雜地質條件和空間受限的場地。對于地層分布不均勻、地下水位較高或地下障礙物較多的環境,通過人工逐層開挖并實施相應支護措施,能夠有效應對不同土質結構變化,保證樁基質量。

(2)設備依賴度低:相較于大型機械設備驅動的樁基施工方式,人工挖孔樁作業所需設備相對簡單,對施工現場的硬件要求較低,即使在偏遠地區或已有建筑物密集區域也能順利進行,降低了對重型機械的依賴性和高昂的設備成本投入。

(3)施工精度控制:人工挖孔過程中可以實時監測地層情況,并根據實際情況調整挖孔直徑、深度及垂直度,確保樁體位置準確、尺寸符合設計要求,從而提高樁基的施工精度。

(4)環境友好性:由于施工過程無噪聲污染和振動影響,人工挖孔樁施工對周邊環境及既有建筑物的影響較小,有利于在人口密集區或者對環境敏感區域的基礎施工。

(5)經濟效益:從經濟角度看,人工挖孔樁的初期投資較少,尤其是在小型項目和深埋大直徑樁基工程中,其造價相比沖擊成樁、鉆孔灌注樁等方法更具競爭力,同時由于施工速度快,可減少工時消耗,間接提高了經濟效益。

(6)施工安全性與可控性:合理的人工挖孔樁施工方案會配備完善的防護設施和安全操作規程,如井下通風、照明、防墜落設施以及及時抽排地下水系統,施工過程的安全性能有較高保障,且便于施工人員隨時監控現場狀況,及時處理可能出現的突發問題。

(7)施工進度靈活可控:可以根據工程總體進度計劃靈活安排多根樁的施工順序和速度,特別是在復雜的工程條件下,可以根據地質勘探結果分段、分區進行,有利于整體工程項目的協調推進。

2 人工挖孔樁施工的關鍵技術分析

2.1 項目概況

四川省宜賓至攀枝花高速公路項目G4216線屏山新市至金陽段高速公路XJ21項目分部K118+800~K125+300線路全長6.5 km,路基寬度25.5 m,雙向四車道,含主線橋梁1座(熱水河特大橋),互通橋梁8座。該項目位于四川盆地、青藏高原、云貴高原所圍成的過渡區內,區內地形主要受青藏高原、云貴高原及二者之間的金沙江河谷影響,海拔由項目西側的3 000余米陡降至金沙江河谷的450余米后,又驟升至云貴高原的2 000余米,起伏極大。走廊帶范圍內地面高程一般800~1 500 m,高差400~900 m,屬于中等切割構造侵蝕中山地貌區。區內地層以侏羅系~三疊系的碎屑沉積巖為主,山體堆積體較多且常年有山體滑坡泥石流等危害。根據設計資料:人工挖孔樁樁徑1.5 m樁145根,合計長度為4 033.6 m;樁徑1.8 m樁77根,合計長度為2 213.6 m;樁徑2 m樁83根,合計長度為2 437.8 m;樁徑2.2 m樁25根,合計長度為706.2 m;樁徑2.5 m樁20根,合計長度為686 m;合計人工挖孔樁為350根,樁長為9 863.2 m。

2.2 施工工藝流程

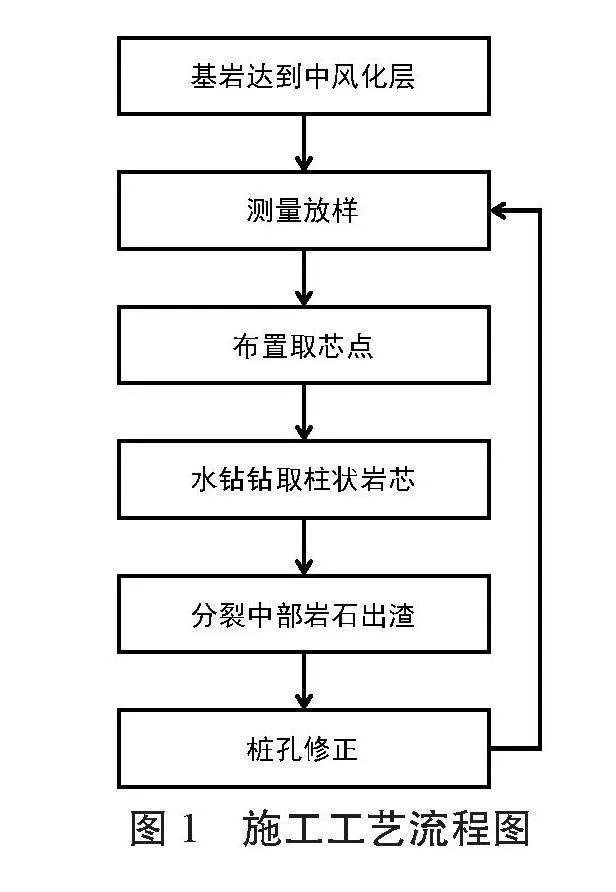

水鉆法是通過使用直徑為170~210 mm的混凝土取芯機在樁基礎周圍形成外周臨空面,然后對剩余的巖芯進行分塊處理,形成內部臨空面。分塊巖石上鉆孔,插入鋼楔子并施加壓力,使巖石同時承受拉力和剪切力,當擠壓力超過巖體抗拉或抗剪極限時,巖石沿著裂縫破裂并形成巖塊,最終實現成孔目的[2]。施工工藝流程如圖1所示。

2.3 施工關鍵技術要點

2.3.1 人工挖孔樁施工準備

(1)開工前完成施工用地供水、供電、道路、排水、臨時房屋等臨時設施的修建,開展施工場地的平整處理,保證施工機械正常作業。

(2)按照設計文件要求,充分考慮施工安全和方便等因素,設計和開挖施工平臺,平整場地,做好鎖口和地表截、排水及防滲設施,為施工創造作業條件。

(3)該工程采用斜三腳架結合固定卷揚機進行提升,提升設備應配備自動鎖定機制。為保證工人人身安全,井口設置欄桿及供起吊人員裝卸料用的腳踏板,挖空作業人員的頭頂部應設置護蓋,護蓋為厚2 mm的鋼板安裝于護壁上供施工人員躲避渣桶提升過程中的落石,鋼板用螺栓從上固定于護壁上。棄渣吊斗不得裝滿,出渣時孔內作業人員應位于護蓋下。

2.3.2 測量放樣

由技術人員對樁基中心點(或方樁的四個角點)進行放線,測量放線后施工隊伍應在鎖口上設置護樁以方便施工時對樁位進行復核和校正。設置護樁后應及時通知測量專業監理工程師對護樁進行復核。

2.3.3 循環鉆進

主要包括以下內容[3]:

(1)在樁基孔壁周圍設置一圈取芯點,取芯直徑為170~210 mm(具體視樁徑而定),取芯圓與鎖口內壁相接觸,取芯圓之間的距離為130 mm。逐個鉆取外周的一圈巖芯,提取的巖芯高度約為500 mm,完成外周巖芯提取后,樁芯體外圍形成環形臨空面。

(2)挖取中間巖石:沿樁半徑取芯,將樁芯巖體均勻分成三等份,每份占樁芯巖體的1/3,以免巖體破裂。

(3)手持電鉆鉆孔:利用手持電鉆在樁芯巖體上打孔,將樁巖分成六等份。

(4)插入鋼楔、敲擊鋼楔分裂巖石:在沿樁基徑向手電鉆打孔后,插入鋼楔,用大錘敲擊鋼楔使巖石受到水平沖擊力,巖石沿著鉛錘面被拉裂,底部發生水平剪切破裂。逐步分裂巖石,直至該層樁芯巖體全部破裂。

(5)人工清理碎石,電動提升機卸載碎石:完成一輪施工后,按順序清理水鉆取出的巖芯碎石,從樁孔一側開始卸載碎石,隨后插入鋼楔,敲擊鋼楔分裂巖石后再次卸載碎石。

(6)樁孔修整及下一輪施工:由于水鉆取芯后樁基孔壁呈鋸齒狀,需去除侵占樁基空間的巖石鋸齒,以保持有效樁徑與設計樁徑一致。通過鎖口護樁在樁孔內標記設計樁中心,檢查樁基底部偏移情況并及時調整,同時標記下一輪外周水鉆取芯位置,準備進行下一輪挖孔樁施工。

2.3.4 配置護壁鋼筋

在挖孔樁前1~2模,為防止護壁脫落,應在護壁中加入鋼筋,其縱向主筋使用φ16鋼筋,間距25 cm,主筋兩頭采用彎鉤上下連接;橫向箍筋使用φ8鋼筋做成環狀。后面應視土質情況而定添加鋼筋。

2.3.5 澆筑護壁混凝土

每挖完一節段后,應立即安裝模板并進行混凝土澆筑以形成護壁,護壁采用內齒式施工工藝,上下層護壁搭接5 cm,且護壁混凝土不小于20 cm,確保上下層護壁連接成整體受力。護壁混凝土強度達到2.5 MPa后方可進行拆模。

自第二段起,應使用提升機器設備進行土方運輸。在執行樁孔內作業時,操作人員需佩戴安全帽,而地面人員則需正確系好安全帶。當吊桶距離樁孔頂部1 m時,需進行橫向移動或旋轉,將吊桶移離樁孔頂部。隨后,將土方卸載至小型推車內,并將其運至孔口外3 m處,最后對現場進行平整或暫時存放,然后統一調運棄土場。樁孔挖至規定的深度后,用尺量測孔的斷面尺寸,若不滿足規范要求,挖孔作業人員應及時修整孔壁使上下垂直順直[4]。

在挖掘樁孔至規定標高后,應使用鋼釬進行底部地質勘查,以確認與設計圖紙的一致性。清除可能存在的松散巖石并確保孔底平整。若發現基底地質情況與設計不符,應及時上報監理工程師、設計及地勘單位等有關部門現場勘查處理,待同意后方可進行下一步施工。

2.3.6 檢查驗收

完成成孔后,應在自我檢查的基礎上,及時記錄人工挖孔的施工過程,并辦理隱蔽工程驗收手續,經監理工程師對樁孔斷面尺寸、樁長、標高、樁位、垂直度等全面檢查同意后,才能制作、安裝鋼筋。

2.3.7 鋼筋安裝及制作

在鋼筋進場之前,需進行質量檢驗,經過合格檢驗并獲得監理工程師的批準后,方可大批量材料進場。鋼材進場不得直接堆置在地面上,必須用墊木墊起并完成覆蓋。

圓樁鋼筋在鋼筋加工場集中加工,根據塔吊起重噸位,分節段制作,制作好的成品用汽車運送至施工現場,用塔吊吊裝入孔,在孔內拼裝。該標段樁基最大直徑為2.5 m,鋼筋籠4.5 m/節段,每節段重量2.25 t,6013塔吊在施工半徑40~45 m,額定吊重2.34 tgt;2.25 t,因此選用6013塔吊能夠滿足施工要求,經濟性合理。

為符合設計規范,鋼筋籠在加工制作時需按要求進行。在下料時,必須嚴格按照設計尺寸進行,同時確保相鄰的焊接頭錯開至少1.5 m,以確保焊接面積不超過該斷面鋼筋總面積的1/2,以保證整個鋼筋籠的長度。

人工挖孔樁鋼筋直徑大于φ20 mm時均采用直螺紋套筒(機械連接),鋼筋原材套絲前要對原材進行切頭處理,確保鋼筋接頭的平整,絲紋飽滿;鋼筋機械連接必須符合技術規范要求,確保主筋連接質量。

3 人工挖孔樁施工過程中的質量控制措施

在人工挖孔樁施工過程中,質量控制是確保工程整體穩定性和安全性的重要環節,主要通過以下幾個關鍵步驟和措施來實現[5]:

(1)前期地質勘查與設計優化:施工前需對施工現場進行詳細的地質勘探,充分了解地層結構、土質特性以及地下水分布情況,結合設計要求和現場條件,制定出合理的人工挖孔樁施工方案和參數。根據勘探結果可能需要調整樁徑、樁深及護壁類型等設計內容,以適應不同地質條件,從而從源頭上保證施工質量。

(2)嚴格施工準備與放樣定位:按照設計圖紙準確進行樁位放樣,確保樁基位置的精確度。同時,預先準備好符合標準的施工材料和設備,并對施工人員進行技術交底和安全教育,確保所有準備工作到位。

(3)分層開挖與實時監測:在挖孔過程中應遵循“分層開挖、逐段支護”的原則,每開挖一定深度后及時澆筑混凝土護壁,防止孔壁坍塌。采用測量工具對孔徑、垂直度、深度等關鍵指標進行實時監測,發現偏差時應及時糾正,確保樁孔尺寸滿足設計要求。

(4)地下水處理與孔內通風照明:對于地下水位較高的地區,需采取有效的降水措施,如設置井點降水或抽水設備,保持孔內干燥以便于施工。同時,要確保孔內的良好通風和充足照明,以降低有毒有害氣體積聚的風險,保障施工人員的安全。

(5)樁身混凝土澆筑與養護:混凝土澆筑過程中應連續、均勻且無間斷,確保樁體密實度和完整性。使用振動棒振搗至表面泛漿,避免出現空洞、夾泥等問題。混凝土澆筑完畢后,應嚴格按照規范要求進行保濕養護,以提高混凝土強度和耐久性。

(6)施工過程監控與記錄:在整個施工過程中,應做好施工記錄和影像資料留存,包括但不限于開挖深度、護壁澆筑情況、地下水位變化、混凝土澆筑量等數據。詳細的過程控制信息有助于后期的質量驗收和問題追溯。

(7)竣工檢驗與質量驗收:樁基施工完成后,須依據相關國家規范和設計要求,進行樁身無損檢測(如低應變、超聲波檢測等)、靜載試驗以及承載力測試,確保樁基達到設計性能指標,滿足工程質量安全需求。

4 結語

該研究通過對高速公路工程中人工挖孔樁施工技術的全面研究,得出以下結論:首先,人工挖孔樁施工技術以其靈活性高、施工成本低、施工周期短以及對環境影響小等特點,在高速公路工程中展現出了顯著的優勢;其次,通過具體的工程案例分析,驗證了人工挖孔樁施工技術在不同地質條件下的可行性和有效性;最后,該研究提出了一系列施工過程中的質量控制措施和安全管理策略,為確保工程質量和施工安全提供了有力保障。綜上所述,人工挖孔樁施工技術在高速公路工程中具有廣闊的應用前景和重要的實用價值,該研究成果可在橋梁樁基項目施工過程中推廣。

參考文獻

[1]杜承志. 高速公路橋梁施工中人工挖孔樁技術的應用分析[J]. 運輸經理世界, 2022(35):86-88.

[2]張江斌. 高速公路施工中人工挖孔樁技術的應用[J]. 交通建設與管理, 2021(4):120-121+126.

[3]黃張昌存. 人工挖孔樁施工技術在高速公路橋梁中的應用探析[J]. 建材與裝飾, 2020(17):247+249.

[4]何云剛.高速公路施工中人工挖孔樁技術的應用[J].安徽建筑,2018(4):148+178.

[5]周建祥,馬小軍.人工挖孔樁技術在高速公路施工中的應用[J].中國新技術新產品,2010(18):120.

收稿日期:2024-02-26

作者簡介:李錦清(1981—),男,本科,工程師,主要從事公路工程施工項目管理工作。