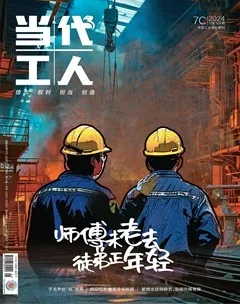

師傅未老去,徒弟正年輕

百年來,鞍鋼誕生過太多的榮耀。這些榮耀,是一個個有血有肉的鞍鋼人撐起來的。如果鞍鋼是一座豐碑,那么張福多、李非凡、林兆宇,乃至每一個鞍鋼人,都是其基石。

走進鞍鋼集團鞍鋼股份熱軋帶鋼廠(以下簡稱“熱軋廠”),熱浪撲面。在鋼鐵生產工序鏈條中,熱連軋生產線是名副其實的“咽喉要道”。僅1700、1780和2150ASP三條核心生產線,年產值就超過1550萬噸。

在生產線上,有這樣一群人。他們冒著高溫穿梭在廠房,目光如炬檢查著每一臺設備、每一塊鋼坯。他們把設備當作朋友,有時在機架、卷筒、水泵上一趴就是數小時,因一個銅套、一個軸承爬上爬下反復打磨,卻沒有一絲抱怨。滾燙的帶鋼映紅了這群軋鋼人的臉龐,也開啟了他們的“火紅人生”。

生命中的1780

在隆隆巨響中,鋼板快速傳送,經過軋制、噴淋冷卻,變成黑色鋼帶,再卷成鋼卷……在1780熱連軋生產線上,數百個傳感器實時采集輥道電機電流、振動、溫度等多個狀態參數,通過網絡傳輸到“精鋼云”平臺。但任誰也想不到,如今作為鞍鋼“5G+工業互聯網”三大業務場景之一的熱軋廠,曾經也面臨過“改革改造找死,安于現狀等死”的窘境。

30年前,市場端慢慢發生變化,熱軋廠遇到了前所未有的困難。幾經周折,領導班子決定引進新的生產線,跟上時代的步伐。于是,從日本引進的1780熱連軋生產線被寄予厚望。為了這條當時投資最多、技術最先進、工程量最大的生產線順利引進建成,鞍鋼專門從各個崗位上抽調了一批技術能手參與新生產線的建設和生產調試,其中就包括剛畢業的張福多。

初來乍到,張福多面臨的問題一點兒都不小,生產線設備很多的技術參數都是空白。缺少技術參數,在計算機操作過程中,就沒辦法直接輸入輸出。“這不是疏忽,而是當時我們經濟條件不好,為了省錢,沒有購買日本方面現成的技術參數。”張福多回憶。

沒有現成的東西,機組的生產就面臨巨大考驗。一種鋼材的加工制造過程中,哪個數值能達到最佳的效果,縮減生產成本和時間?這些數值是多少?熱軋廠的工人師傅誰也不知道。于是,張福多的第一個工作就是學習。“當時,我一門心思鉆研計算機技術。到后來需要錄入數據,我就拉著班組里十幾個人聚在一起討論,一個數一個數去碰,往電腦里填充。”張福多硬是靠著螞蟻啃骨頭的執著,把1780熱連軋生產線的生產數值錄入系統,這才有了后面的工人只要看一眼產品要求,動幾下鼠標鍵盤,就能實現加工的大好局面。

這條生產線的技術含量,也給張福多和同事帶來了其他方面的阻礙。搞懂了計算機后,張福多又自學了英語,自修了軋鋼原理本科。盡管困難重重,但年輕的張福多在老師傅的幫助下,抱定“一定把這個洋設備弄懂弄通”的念頭,把每一天當作挑戰。1780線投產6個月,張福多就被提拔為班長。

“我的車牌號是1780,手機號也是1780,因為我覺得是這條線改變了我的命運。我和1780生產線一起成長,它早就成了我生命中最重要的一部分。”正如張福多所說,通過他和工友們20年的創新攻關,如今的1780熱連軋生產線已經集多種極限難軋制品種于一身,既可以生產海洋用鋼,也可以生產高精度汽車用鋼。工藝水平和技術標準,早已大大超越了進口之初。

高精度生產線

1780熱連軋生產線的重大意義,不只在提供產能和質量上,還在于它起到的示范作用。摸清了1780熱連軋生產線的門路,鞍鋼做了一個大膽的決定:依托1780,改裝1700生產線。

1700生產線堪稱老設備,已經連續運行40多年,生產線上既有蘇聯技術,又有德國技術,是一條半連軋熱軋線。生產線雖老,但一些設備仍保持先進水平。鑒于此,鞍鋼決定利用掌握的成功經驗,再次改造升級1700生產線。

“我從學校畢業就到了熱軋廠學習。經過師傅們的培養,現在的我已經能獨當一面,還當了1700線生產作業區的軋鋼班長。”李非凡略帶靦腆地說,現在的軋鋼操作,主要是操作電腦。平日里,大家都坐在集控室。室內有空調,工作時甚至可以穿拖鞋,自動化程度與以前不可同日而語。“以前,我師傅他們的工作環境非常艱苦。在老軋線上,只能靠眼力,通過判斷鋼坯顏色決定能否軋鋼。正常生產時,一刻也不敢松懈,隨時準備出現情況時沖上去切割鋼板,把廢鋼吊走。”

“即使低溫鋼板,幾百度的高溫也讓人難以忍受。可師傅們沒有更好的條件,能吹風扇、喝口涼水,就算不錯了。現在跟以前完全不一樣了,我師傅從事的精軋,換一次工作輥要40分鐘,全是吊車配合加人工操作。現在我們換一次輥,3個人15分鐘,而且是按鍵操作。”李非凡覺得,當年的條件很難用幾個字形容。

時光飛逝,伴隨著張福多、李非凡們對這兩條生產線日夜不輟的摸索和總結,2150ASP生產線應運而生。用熱軋廠人的話講,這條擁有完全自主知識產權的“智能集約、規模高效、產品高端”的綠色短流程生產線,是他們最寶貴的財富。

隨著社會的進步,鋼鐵產品供應由量向質轉變。“以前的產品,只要生產出來就有客戶等著。后來不一樣了,高精度的鋼鐵產品成為主流。”說起2150ASP生產線,林兆宇是最有發言權的人。

在林兆宇的記憶里,2150ASP生產線是鞍鋼人的智慧結晶。生產線是一個系統工程,硬件包括機械設備、傳動電器設備,軟件包括液壓系統、計算機,這對鞍鋼絕對是一個重大考驗。好在鞍鋼有自己強大的技術支持,他們依靠積淀多年的生產經驗,修補優化設備設計方案,理論與實踐互補,互融互通。“既是運動員,又是裁判員”,用在鞍鋼這里,非但不是貶義,還是由衷的贊美。

經過5年的打磨,2150ASP生產線終于投產。這條線的特點就是能夠生產高、強、寬、厚的產品,服務于國家戰略和國家重點工程。小到艦船用鋼、裝甲用鋼,大到港珠澳大橋應用的橋梁鋼、西氣東輸用的高級別管線鋼,都從這里產出。

解決問題即創新

再好的設備,也需要對的人操作,方能發揮最大作用。“學習是第一生產力,創新是第一動力。”這是林兆宇無比認可的一句話。

2150ASP生產線投產后,林兆宇和同事們面臨各種生產技術關鍵問題。大數據時代,再像以前的老師傅那樣靠眼睛和經驗判定產品質量高低,已然行不通。于是,林兆宇借助廠里的各大工作室,在傳承技術的基礎上搞技術創新。

為了盡快熟悉產線性能,林兆宇一有時間就耗在技能大師工作室和創新工作室,了解其他產線的好經驗、好做法,嫁接到2150ASP生產線。一次,林兆宇發現1780熱連軋生產線的停機保溫制度值得借鑒,于是,他聯系到張福多。“張師傅跟我講,針對大流量燒嘴易回火爆炸的特性,如果把小流量保溫法換成更接地氣的關燒嘴法,就可以有效解決停機時段煤氣消耗的控制。”林兆宇茅塞頓開,問題也迎刃而解。

1780熱連軋生產線帶給林兆宇們的獲益不止于此。在實際日常中,林兆宇和同事們還通過“1780經驗”不斷攻關,解決了一系列控制難題,尤其是在取向硅鋼控制上獲得突破,間接創效達300多萬元。

在林兆宇心里,“創新”二字的定義非常簡單——就是解決問題。“所有攻關的大概流程都是一樣的。首先把問題梳理出來分析原因,根據原因找措施,再反復試驗、收集數據,直到成功為止。”林兆宇把創新形容成吃藥治病:一種藥治一種病,但產生的副作用是什么,帶來什么后果……都需要綜合評定之后,才能確認這種藥是否有效。

在創新過程中,林兆宇一直有股不服輸的勁兒。曾有好長一段時間,他盯著極限規格鋼材,反復進行實驗。操作盤上的薄膜磨損掉了,手指起了老繭,手腕酸麻脹痛,這都是尋常事。靠著“學好崗位本領,早日當上技術大拿”的信念,林兆宇先后提出創新建議50多條,確保了極限規格鋼材的順利生產,助力西氣東輸、港珠澳大橋、“華龍一號”等大型工程和大國重器的建設。入廠20多年,林兆宇目睹著鞍鋼的變化,自己也成了2150ASP生產線的產線主管。

“如今的2150ASP生產線,給人的第一感受一定是先進與智能。”如林兆宇所說,191塊高清顯示屏懸掛在集控操作室四周,實時展示著軋鋼產線的生產數據和現場情況。而生產操作崗位上,早已實現10人制班組,領跑國內同行業的同類產線。這也是鞍鋼在產業數字化轉型中交出的一份屬于自己的時代答卷。

作為中國鋼鐵工業的搖籃,鞍鋼一直支撐著中國工業的基礎命脈。百年來,這里誕生了太多的榮耀。這些榮耀,是一個個有血有肉的鞍鋼人撐起來的。如果鞍鋼是一座豐碑,那么張福多、李非凡、林兆宇,乃至每一個鞍鋼人,都是這座豐碑的基石。