羅昌杰:“蜂窩”材料突破者

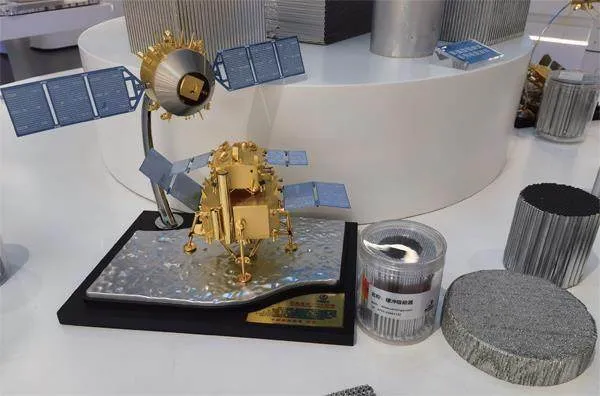

在深圳市乾行達科技有限公司(以下簡稱“乾行達”)總部展示大廳,創始人、董事長羅昌杰指著一款蜂窩狀材料告訴《瞭望東方周刊》:“這塊商用衛星裝備的太陽翼基板,采用乾行達自主研發的超薄厚度蜂窩芯材料,厚度僅為0.018毫米。”

蜂窩材料是一種由六邊形或其他多邊形胞體構成的輕質復合材料,具有高強度、高剛度、輕質化等優點。這種材料原本只能依靠進口。6年前,乾行達填補了我國在空天領域超薄厚度蜂窩芯國產化方面的空白,不但在性能上達到國際同類水平,價格也僅為進口材料的一半。

從哈爾濱工業大學博士畢業到深圳從事科研工作,再到創辦乾行達,工程師、企業家羅昌杰一直在前沿新材料研發道路上求索。

他帶領的乾行達不僅自主研發了“蜂窩+碳纖維”的衛星結構輕量化方案和月球著陸器著陸緩沖技術,還將應用領域延伸至“空天科技+交通安全”領域。如今,乾行達的緩沖技術已運用在“復興號”高鐵、可回收火箭及多個城市的路口安全島和隔離防護柱上。

“我們的目標,是在各個細分領域都做到‘專精特新’,為‘上助九天攬月,下助交通零死亡’貢獻深圳科技力量。”羅昌杰告訴《瞭望東方周刊》。

突破軌交

2009年,羅昌杰在哈爾濱工業大學完成博士學業后,本已獲得留校任教機會。此時,一位師兄告訴他,中國科學院在深圳創建了一所新型研發機構,希望他去看一看。

初次來到深圳,羅昌杰就感受到了這座城市與老工業基地哈爾濱截然不同的“畫風”。深圳的年輕和活力讓羅昌杰立刻決定,留在這里。

此后5年,羅昌杰一直在中國科學院深圳先進技術研究院工作。但他漸漸發現,比起當一名理論型學者,自己更希望研發成果能走出實驗室,付諸應用。于是,羅昌杰在2015年離開深圳先進技術研究院,在深圳市寶安區沙井桃花源孵化器園區創辦了乾行達。

羅昌杰的創業之路,是從“鋁蜂窩材料”開始的。

在軌道交通安全領域,具有被動安全系統的列車如果發生碰撞,可通過一系列的吸能器和吸能結構,最大限度吸收碰撞能量,為乘客安全保駕護航。

鋁蜂窩吸能器,是當下全球應用最廣泛的軌道交通車輛吸能器。但在當時,中國企業還遠沒有掌握其關鍵技術。要啃就啃最硬的骨頭——羅昌杰決定,對標全球最先進的技術標準,以鋁蜂窩材料技術攻關為突破口,打造企業的硬實力。

為了攻克這道難題,羅昌杰帶領核心技術團隊在全國各地奔走,向高校和行業專家不斷請教,與客戶面對面討論交流。羅昌杰回憶,當時他和團隊每年有80%的時間出差在外,住最便宜的酒店,買最便宜的機票,能省則省,“工作十分拼命”。

乾行達團隊通過查閱大量國內外的文獻資料,總結出了鋁蜂窩材料的吸能原理和制造工藝。然后,他們著手設計實驗方案,搭建實驗平臺,對材料的制備方法不斷嘗試和優化,反復討論和分析實驗數據,尋找改進方法。

半年之后,他們攻克了吸能器核心材料的生產工藝,自主研制出成套生產裝備,成功填補了國內安全防護領域多項空白,并一舉奪得澳大利亞悉尼軌道客車項目二期合同,獲得了“第一桶金”。

與此同時,乾行達制造的蜂窩吸能器也成為我國先進軌道交通領域鼓勵推動的新材料之一。

“我們研發新產品,都是對標全球前三的企業。與國外企業相比,中國企業擁有強大的‘工程師紅利’,一旦機會來了,創新型企業會成長得很好很快。”羅昌杰告訴《瞭望東方周刊》。

在2018年上海地鐵二號線增購項目上,作為唯一一家中國企業,乾行達憑借過硬的產品和技術,擊敗三家海外企業,成功中標。

進軍航天

在軌道交通領域研發成功后,羅昌杰又帶領團隊,進軍航天著陸探測器緩沖吸能技術及裝置領域。

羅昌杰在哈爾濱工業大學攻讀博士期間,研究的課題是“月球軟著陸的方法和理論研究”。簡單來說,就是設計研發一種蜂窩狀的緩沖材料,安裝在月球探測器上,保護搭載的科研儀器。

這種材料不僅對力學精度要求高,在高強度下要做到大尺寸,同時還要盡可能輕量化。“深空探測的成本極高,增加1公斤的重量,成本可能要增加10萬元,因此,材料越輕優勢就越明顯。”羅昌杰說。

如今乾行達展廳里展示的厚度僅為0.018毫米的超薄蜂窩芯材料,就是其最具核心競爭力的產品,比頭發絲的直徑還要薄,可用于衛星、火箭、航空等多個領域。

乾行達自主研發的應急蜂窩緩沖器,已經被應用于中國航天科技集團有限公司第八研究院重復使用運載火箭最大規模的垂直起降飛行試驗。

2024年6月23日13時30分,中國航天科技集團有限公司第八研究院重復使用運載火箭,在酒泉衛星發射中心120號工位開展10公里級垂直起降飛行試驗,取得圓滿成功。

“與國外企業相比,中國企業擁有強大的‘工程師紅利’,一旦機會來了,創新型企業會成長得很好很快。”

這是目前國內重復使用運載火箭最大規模的垂直起降飛行試驗,也是國內自主研制的深度變推液氧甲烷發動機在10千米級返回飛行中的首次應用,為2025年如期實現4米級可重復使用運載火箭的首飛奠定了堅實技術基礎。

2024年9月,乾行達收到了來自中國航天科技集團有限公司第八研究院的感謝信。

科技硬實力,一直是乾行達的最強競爭力。

2021年8月,創業僅6年,乾行達就被工業和信息化部認定為國家級重點專精特新“小巨人”企業,公司團隊也從不到10個人發展到200多人,并在哈爾濱和佛山建立了研發生產基地。

據介紹,乾行達每年研發投入占比高達20%-25%。公司相繼成立了院士工作站、博士后創新實踐基地和廣東省交通安全防護工程技術研究中心。截至2024年,公司申請的專利總數超200個,位居國內交通安全防護細分領域企業專利申請量前列,并獲評一項中國專利優秀獎、一項中國發明創業一等獎。

走向汽車

在軌道交通和航空航天領域證明了自己的實力后,接下來如何實現可持續發展?

羅昌杰做了一個大膽的決策:進軍新能源汽車領域。

近年來,中國新能源車市場實現爆發式增長,行業關注焦點從早期的“里程焦慮”轉向車輛性能,其中安全性能尤為關鍵。

“安全是汽車行業發展的重中之重,乾行達可以有所作為。”羅昌杰說。他更大的考量則在于,“一家偉大的公司應該是離消費者更近的公司,我們能不能從特殊領域邁向更大的市場?”

新能源汽車是個萬億級的賽道,風險和機遇并存,羅昌杰決定挑戰一把。雖然不是直接造車,但通過提供安全配套設施,可以離消費者更近,未來發展空間也會更大。

碰撞后起火,是新能源汽車最大的安全隱患之一。瞄準這一行業痛點,乾行達著力開發了耐撞擊、耐高溫、輕量化的電池防護材料。技術攻關團隊駐扎生產基地,經過多次材料配比驗證,計算機模擬仿真,不斷迭代工藝方案,終于在2024年中開發出了新一代產品。

羅昌杰透露,乾行達的新產品較普通產品重量減少20%,抗沖擊性能提升50%,目前已經在部分品牌高端車型上進行配套。

“將這個材料安裝在新能源汽車底部,相當于給電池穿上一件防火耐撞的外衣,通過最大限度保障電池的安全,進而保障司乘人員的安全。”羅昌杰說。

此外,在汽車安全檢測領域,乾行達也找到了新的用武之地。

安全檢測是汽車制造完成、出廠之前的關鍵環節。在2020年之前,汽車安全檢測使用的都是國外進口設備,一組安全檢測實驗的成本高達幾十萬甚至上百萬元。

2020年之后,在增強產業鏈供應鏈自主可控能力的大背景之下,乾行達憑借硬實力成功入圍汽車安全檢測供應商名單。如今,國內一些知名的汽車檢測機構已經使用了乾行達的鋁蜂窩材料。

2018年起,乾行達以自主研發的高性能鋁蜂窩材料為依托,逐步將技術應用拓展至專用車輛交通安全防護領域,先后攻克材料可控變形、結構輕量化等多項技術難題,并推出危化液罐車防撞緩沖裝置。其自主研制的防撞緩沖墊(TMA)于2022年通過國際TUV(德國技術監督協會)認證。截至目前,TMA已成功保護200多起高速公路作業車輛碰撞事故中的駕駛人員和作業工人的安全。

探索低空

從2015年成立到2021年被認定為國家級專精特新“小巨人”企業,乾行達僅用6年時間,就成長為國內“空天+大交通輕量化與安全防護”這一細分領域的頭部企業。

羅昌杰認為,這離不開深圳獨特的鼓勵創新的大環境。

從科研工作者“變身”創業者,羅昌杰對深圳“無事不擾、主動服務”的營商環境感受頗深。雖然已經在哈爾濱和佛山設立了生產基地,但他強調,公司總部一定會留在深圳。

乾行達所在的寶安區是深圳制造業大區,共有5萬多家傳統制造企業。近年來,寶安培植肥沃“土壤”,提供豐沛“雨水”,讓“小而多”變身“精而強”。數據顯示,截至目前,寶安擁有國家級專精特新“小巨人”企業277家,省、市級專精特新中小企業2951家,數量位居全市第一。僅乾行達所在的西鄉街道,就有超過1000家國家高新技術企業。

在這種濃烈的創新氛圍之下,乾行達開拓新市場的腳步還在加快。《瞭望東方周刊》記者采訪羅昌杰的時候,他剛從珠海航展回來,拜會了多家低空經濟企業,感受到了這個新興行業帶來的市場需求正在噴涌而出,尤其是航空領域用蜂窩材料。

在航空領域,蜂窩材料被廣泛應用于飛機結構、機翼、尾翼等部件的制造中,可以顯著減輕飛機重量,提高飛行性能。同時,其良好的隔熱、隔音性能也使得飛機在舒適性和安全性方面得到了顯著提升。

然而,由于技術門檻高、研發難度大,航空領域用蜂窩材料的國產化進程一直受到制約,成為制約中國航空工業發展的一大挑戰。

“近年來,國務院、工業和信息化部都發文支持新材料的發展,讓我們企業更添發展信心。”羅昌杰說。他透露,乾行達正在進行面向低空經濟的碳纖維復合材料和蜂窩材料的研發。經過多年材料技術和實驗數據的積累,乾行達目前可以用虛擬仿真技術代替部分物理實驗,進一步降低研發成本。

為持續提升自主創新能力,乾行達還建成了一系列創新平臺,并與多家高校院所進行深入合作,加強產學研對接,形成高效協同的創新聯合體,強化重點關鍵技術攻關,加速科技成果轉化。

“我們未來的目標,是成為‘空天+大交通輕量化與安全防護’細分領域的隱形冠軍。”羅昌杰說。