軸承套圈專用倒立式數(shù)控車床設(shè)計

章泳健,潘 毅,毛仲武,董 強,包軒庭

(1.常熟理工學院 機械工程系,江蘇 常熟 215500;2.常熟長城軸承有限公司,江蘇 常熟 215500)

在軸承行業(yè),為了提高軸承套圈的加工精度和效率,以數(shù)控車加工代替普通車削甚至磨削加工已成為套圈加工的一種趨勢。但由于軸承材料的特殊性,車削加工往往要求數(shù)控車床的整體結(jié)構(gòu)剛性好、主軸低轉(zhuǎn)速大扭矩,同時還要求機床要有良好的經(jīng)濟性,而這也正是通用數(shù)控機床所不能完全滿足的。而對于車削外徑在200 mm以上的大型軸承外圈,由于受臥式數(shù)控車床本身結(jié)構(gòu)的限制,在機床回轉(zhuǎn)半徑、結(jié)構(gòu)剛度及裝夾精度等方面已很難滿足要求,因此必須采用特殊的機床結(jié)構(gòu)來解決上述問題。

1 設(shè)計目標

根據(jù)中、大規(guī)格軸承套圈精密車削的要求,在軸承套圈專用臥式數(shù)控車床的設(shè)計經(jīng)驗基礎(chǔ)上,制訂了具體的設(shè)計目標:采用主軸倒立式結(jié)構(gòu),以實現(xiàn)工件的自動抓取和裝夾;刀架采用固定式多工位轉(zhuǎn)塔結(jié)構(gòu),最多可實現(xiàn)12把刀具在加工過程中的自動切換,實現(xiàn)端面、外圓車削及鏜孔等一體化加工;機床的主運動具備低速大扭矩的特征,要求主軸轉(zhuǎn)速在50~200 r/min時的轉(zhuǎn)矩滿足300~600 N·m的輸出要求;機床x/z向的移動速度可達到20 m/min,以達到快速高效的目的。機床總體性能指標如表1所示。

表1 機床總體性能指標

2 設(shè)計方案

2.1 總體結(jié)構(gòu)

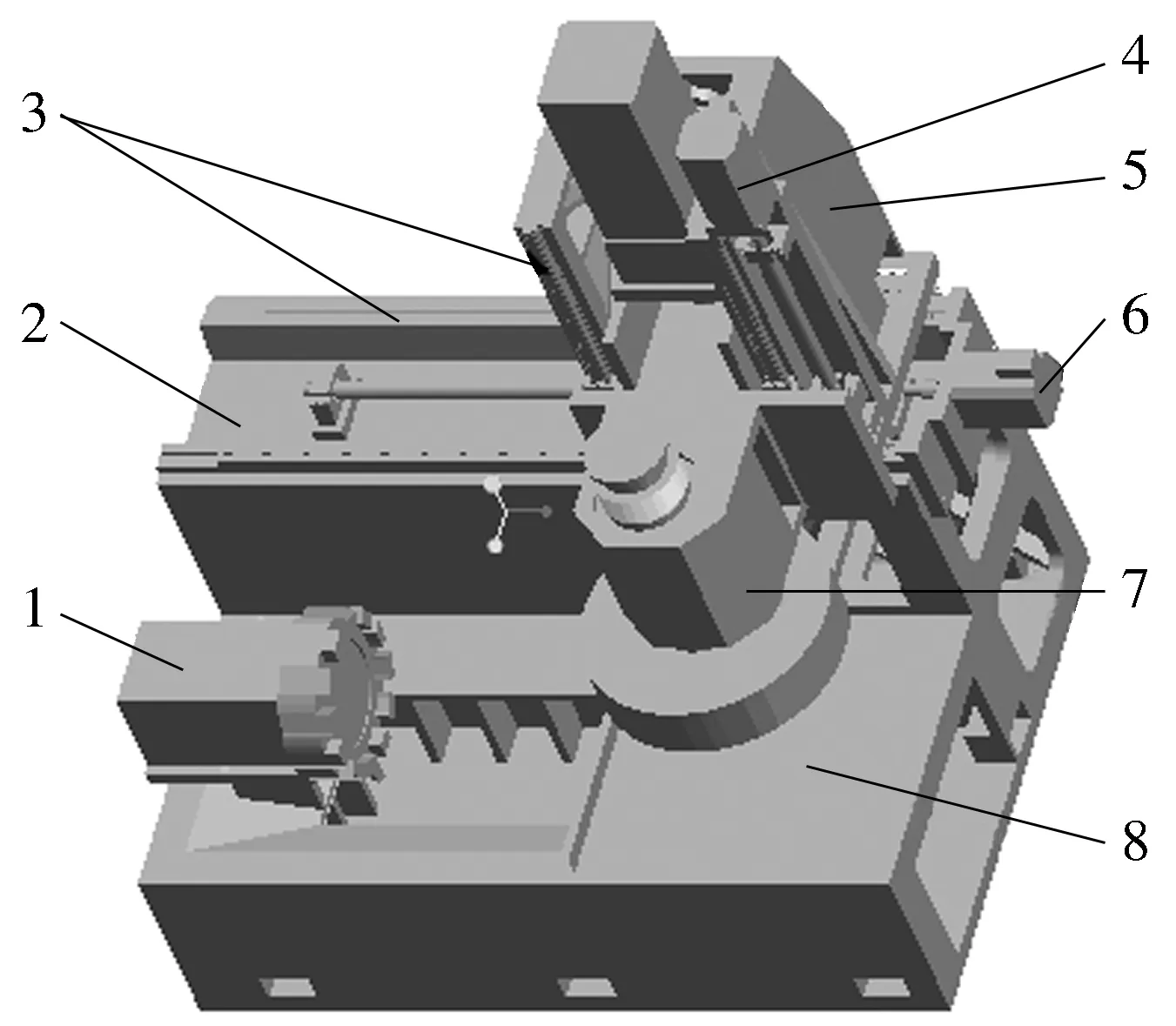

機床總體結(jié)構(gòu)設(shè)計是機床先進性的基礎(chǔ)[1]。根據(jù)倒立式數(shù)控車床的設(shè)計目標,確定了如圖1所示的機床總體結(jié)構(gòu)方案。機床主體部分主要由床身與立柱兩大部分組成,按主軸移動、刀架固定的結(jié)構(gòu)配置方式,主軸通過拖板豎直倒置安裝在立柱導軌上,通過z軸滾珠絲杠機構(gòu)和電動機驅(qū)動,使主軸沿立柱作上下移動而形成z軸運動;刀架固定安裝在床身的左前側(cè),刀具在刀架盤上沿徑向裝夾,立柱設(shè)計為可移動式,由安裝在床身上的x軸滾珠絲杠機構(gòu)和電動機驅(qū)動,沿床身導軌作水平移動,進而形成機床的x軸運動。

1—刀架;2—床身;3—導軌;4—z軸傳動;5—立柱;6—x軸傳動;7—主軸;8—上下料及輸送平臺圖1 倒立式車床主體結(jié)構(gòu)

主軸端部安裝有彈性液壓卡盤,當工件輸送到裝夾位置后,主軸可移至該工件上方并繼續(xù)通過z軸運動將工件壓緊,再利用液壓卡爪實現(xiàn)工件的定位夾緊。通過程序控制,主軸可順利地對工件進行自動抓取和裝夾。為了實現(xiàn)低速大扭矩特征,主軸采用獨立的傳動裝置,考慮到空間布置問題,立柱采用開放式箱體結(jié)構(gòu)。而由此帶來的立柱結(jié)構(gòu)剛度下降問題,通過對結(jié)構(gòu)的合理設(shè)計與布筋來解決。

總體結(jié)構(gòu)設(shè)計充分考慮了軸承套圈的加工特點及床身上工件上、下料和輸送平臺的設(shè)計。在床身右側(cè)開設(shè)輸送孔,雖然對床身的剛度不利增加了設(shè)計難度,但極大地方便了在多臺機床間的多工序自動連接的實現(xiàn)。通過對機床設(shè)定合理的時間節(jié)拍,經(jīng)由輸送孔及工件輸送機構(gòu),兩條或多臺獨立的數(shù)控車床組成一個可自動完成整個軸承套圈的柔性制造單元。

2.2 關(guān)鍵部件設(shè)計與選用

導軌是影響機床運行精度及動態(tài)響應(yīng)性能的重要零部件。在對機床進行動力學計算的基礎(chǔ)上,選用了運動精度高、承載能力大的裝配式直線滾動導軌,使機床在具備較大承載能力的同時,也具有運動輕便靈活、精度保持性好、低速運動平穩(wěn)性好、移動及定位精度高等一系列優(yōu)點。

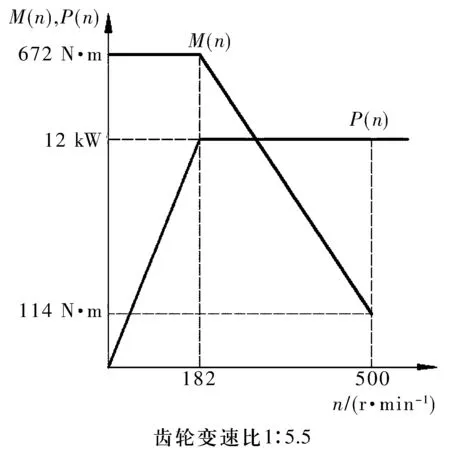

目前數(shù)控機床普遍采用的伺服主軸或電主軸無法直接滿足主軸低轉(zhuǎn)速大扭矩的要求。根據(jù)中、大型軸承套圈的車削工藝特點,在主軸與電動機之間加入了一個二擋變速裝置,選用高精度高剛性主軸與大功率交流伺服電動機組合,結(jié)合ZF變速箱的自動變速,有效地解決了這一問題。滿足了主軸轉(zhuǎn)速在50~200 r/min時的轉(zhuǎn)矩達到300~600 N·m的要求。兩擋變速后主軸的功率及轉(zhuǎn)矩特征曲線如圖2所示。

圖2 主軸兩擋變速的M(n),P(n)曲線

主軸倒立式布置后,z軸滾珠絲杠及電動機不僅要承受z軸方向的切削載荷,還要承受來自主軸、變速箱、電動機、拖板等零件的自重。因此,z軸傳動系統(tǒng)的平衡方案對于機床運動精度及高速運動穩(wěn)定性至關(guān)重要。但在立柱后布置配重塊,通過拖鏈與拖板相連,與主軸系統(tǒng)自重平衡的方法會增加立柱自重,降低其動態(tài)響應(yīng)能力,同時對立柱快速移動過程中的穩(wěn)定性及可靠性帶來負面影響。因此,采用了如圖3所示的液壓平衡油缸配合囊式儲能器的平衡方式,實踐證明,采用這種平衡系統(tǒng),不僅可減小z軸伺服電動機的載荷,延長z軸滾珠絲杠的使用壽命,同時也可確保立柱x向的快速移動。

圖3 儲能式液壓平衡油缸

3 數(shù)字化設(shè)計中的關(guān)鍵技術(shù)

3.1 TOP-DOWN設(shè)計方法[2-4]

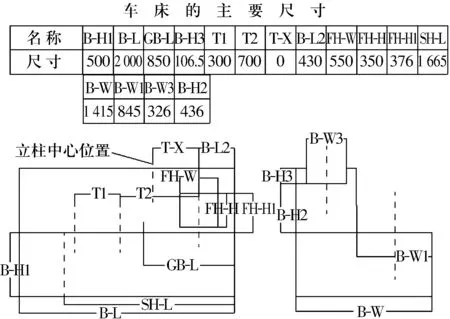

首先,在總體功能需求確定后對機床進行概念設(shè)計,完成如圖4所示的機床主體結(jié)構(gòu)布局及如圖5所示的包含裝配結(jié)構(gòu)的骨架模型。在機床概念化設(shè)計模型基礎(chǔ)上,再將設(shè)計分解為床身裝配、立柱裝配、xz軸防護及外防護裝配等相對獨立的子系統(tǒng),并在各級子系統(tǒng)的裝配體中再細分為零件及子裝配體等。最后,在各相對獨立的設(shè)計子系統(tǒng)中采取逐步細化設(shè)計的方法來完成整個設(shè)計。

圖4 機床主體結(jié)構(gòu)的布局圖

圖5 機床的裝配結(jié)構(gòu)與骨架模型

3.2 三維數(shù)字化幾何建模技術(shù)

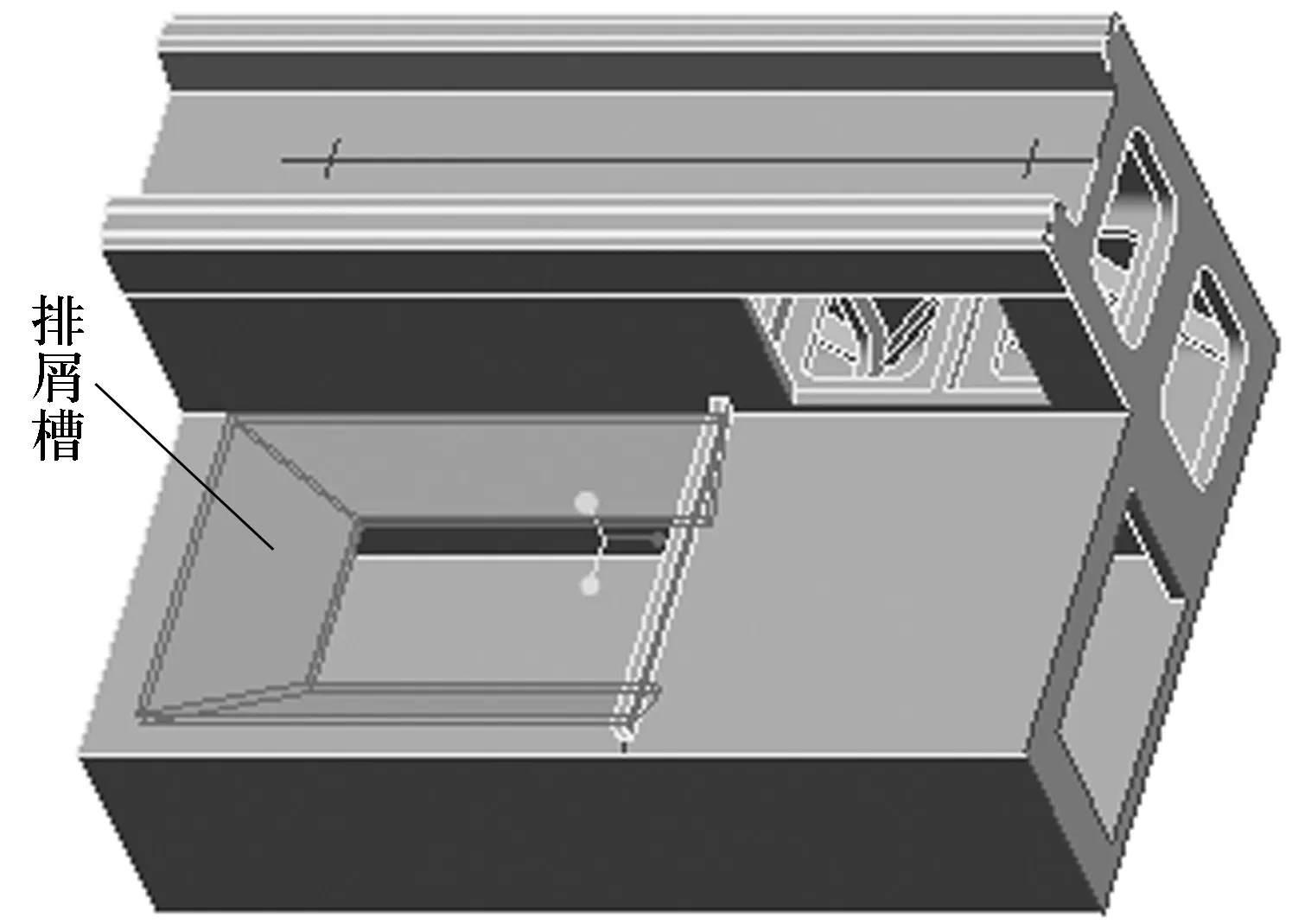

機床的三維數(shù)字化幾何建模,可以建立機床的完整幾何模型。由于實體模型具有幾何唯一性,因此,可以精確地獲得模型的一些物理特性,如重心、質(zhì)量、慣性矩等,避免了傳統(tǒng)設(shè)計中對這些量的復雜近似估算,同時,還可以進行零部件間的干涉檢查,以保證裝配模型的正確性。所以,即使由于建模的復雜性等原因,在建模過程中采取了曲面造型方法構(gòu)造了一些非封閉的面體,最終的機床各部分模型仍可轉(zhuǎn)化為封閉的實體。例如在床身排屑槽的構(gòu)建時,各斜面相交處的結(jié)構(gòu)必須通過面的裁剪、拼合來實現(xiàn),所以先采用曲面造型方法單獨構(gòu)建各面,再通過裁剪、合并等操作將其轉(zhuǎn)化為實體(圖6)。

圖6 排屑槽的造型設(shè)計

由于采用TOP-DOWN設(shè)計方法,各設(shè)計子系統(tǒng)在總裝配中的位置是由骨架模型確定,所對應(yīng)的子裝配間不需要再定義裝配約束。但在建模中需注意:由骨架確定的結(jié)構(gòu),其特征尺寸應(yīng)由總體布局中確定的參數(shù)來驅(qū)動,在特征建立時必須與骨架模型相關(guān)聯(lián)。具體可在定義特征時,通過參考骨架幾何中的點、線、面或在截面草繪中復制骨架輪廓等方法來實現(xiàn)。在骨架模型中沒有確定的尺寸,則可處理為零件的內(nèi)部參數(shù),由設(shè)計者根據(jù)各種設(shè)計約束條件來確定。如床身基礎(chǔ)特征中的長度、高度、寬度尺寸均與骨架中反映的床身的總長、總高、總寬的線條相關(guān)聯(lián),而床身在各處的壁厚則根據(jù)具體的設(shè)計要求及規(guī)范來確定。在特征設(shè)計過程時,必須遵循先整體后局部的原則。先定義具有整體性的特征,然后再定義各局部的細節(jié)特征,以方便后續(xù)的修改與設(shè)計變更。相關(guān)或相同的特征盡量通過復制、鏡像、陣列的方法來定義,以提高設(shè)計效率,同時也提高了模型的可修改性。

3.3 三維數(shù)字化仿真技術(shù)

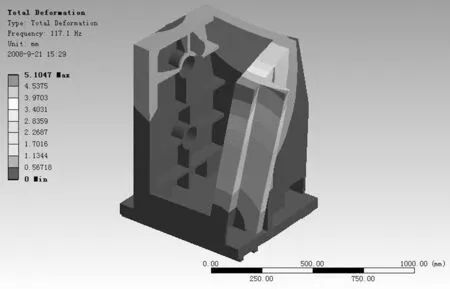

機床的精度和動態(tài)特征與床身、立柱的設(shè)計有很大關(guān)系。借鑒以往機床設(shè)計的經(jīng)驗,將床身和立柱均設(shè)計為穩(wěn)定性較好的箱體類結(jié)構(gòu),并使用HT250灰鑄鐵整體鑄造成形。使其不僅具有足夠的強度與靜剛度,還具有良好的阻尼特性,提高結(jié)構(gòu)的抗振性能。

圖7 床身與立柱的一階模態(tài)圖

4 結(jié)束語

(1)該數(shù)控車床采用高精度高剛度主軸與大功率交流伺服電動機的組合,結(jié)合ZF變速箱的自動變速功能,滿足了主軸轉(zhuǎn)速在50~200 r/min時轉(zhuǎn)矩達到300~600 N·m的要求。

(2)新設(shè)計的主軸倒立式數(shù)控車床由于采用豎直裝夾方式,不僅可以實現(xiàn)工件自動裝夾,而且可保證零件的加工精度,非常適合用于中、大型軸承套圈的車削。

(3)設(shè)計時考慮了多工序、多機床的連接,能方便地組成數(shù)控車削柔性單元,提升軸承套圈制造的專業(yè)化水平。