滾子球基面的硬車加工

左玉琴,劉 勇,劉笑顏,李萬和

(洛陽LYC軸承有限公司,a.眾誠金切公司;b.鐵路軸承公司,河南 洛陽 471039)

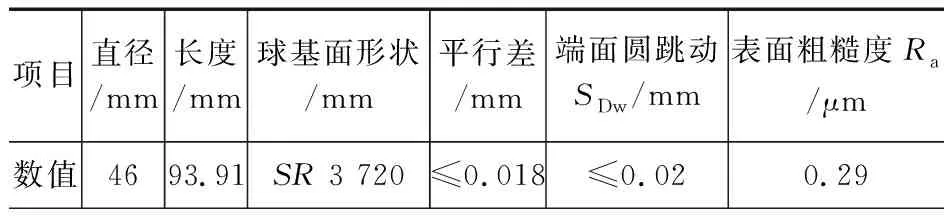

1 滾子外形尺寸及精度

滾子的外形尺寸及精度要求見表1和圖1。

表1 滾子外形尺寸及精度要求

圖1 成品滾子示意圖

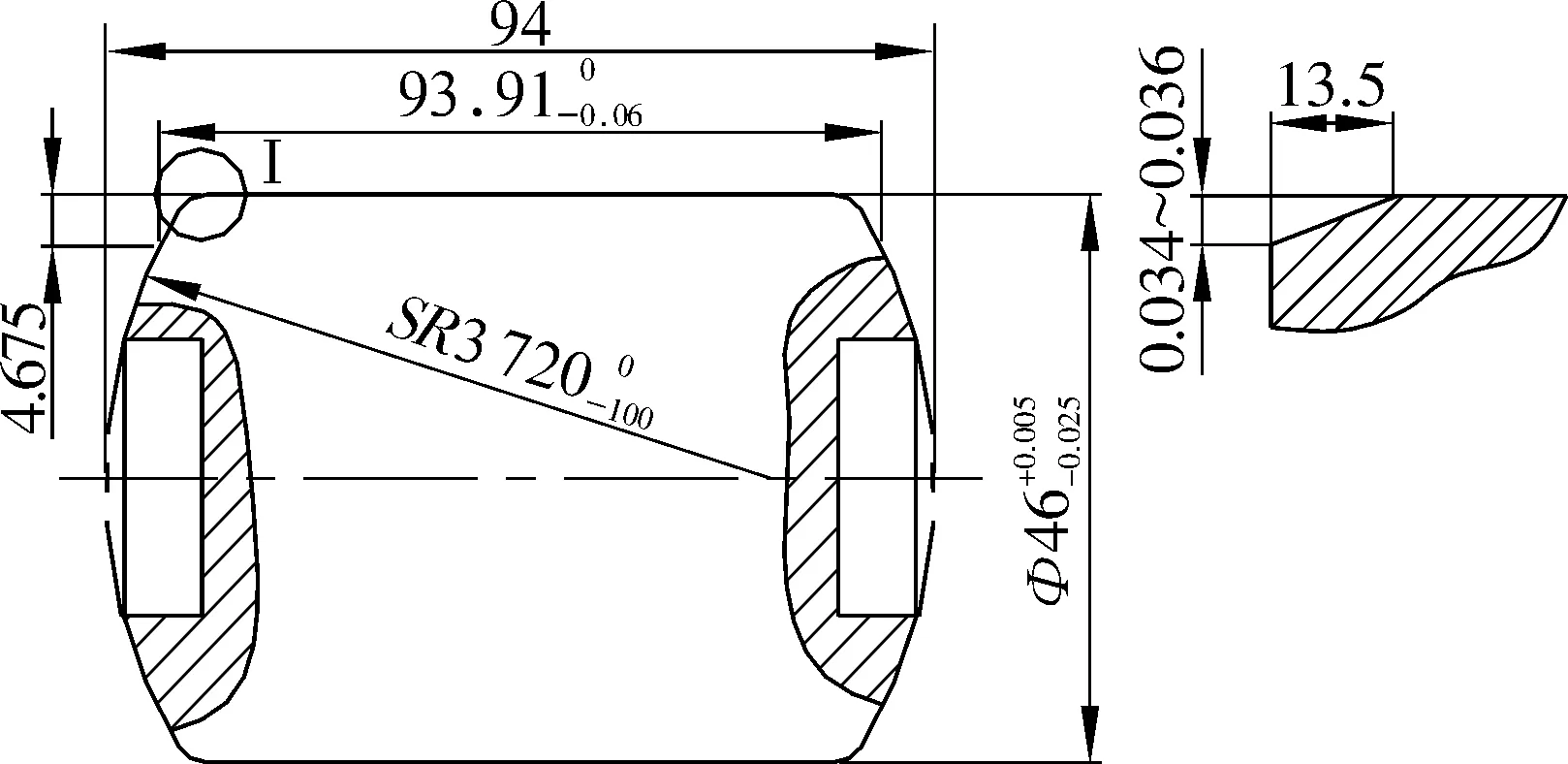

2 夾具的選擇和調整

硬車用夾具是保證滾子端面圓跳動SDw的關鍵。高精度三爪夾具如圖2所示,在夾緊工件的過程中沒有向后的拉力,直接向中間收縮,不會造成滾子傾斜,夾持長度超過滾子長度的2/3,可達到以外徑定位的目的。

圖2 高精度三爪夾具

高精度三爪夾具的調整,對加工滾子的幾何精度、形位公差起著至關重要的作用。首先,夾盤安裝后,需要對夾盤進行調整校正,將夾盤的端面、外徑跳動量控制在0.01 mm以內;然后,將三爪軟爪安裝到夾盤上,使夾盤處于夾持狀態下(將夾盤夾持一適宜的圓柱體),把軟爪車制成與滾子外徑面曲率相同的圓弧。經試用,在此夾具下加工出的滾子端面圓跳動可控制在0.02 mm以內,其他加工精度也滿足要求。

3 刀具的選擇

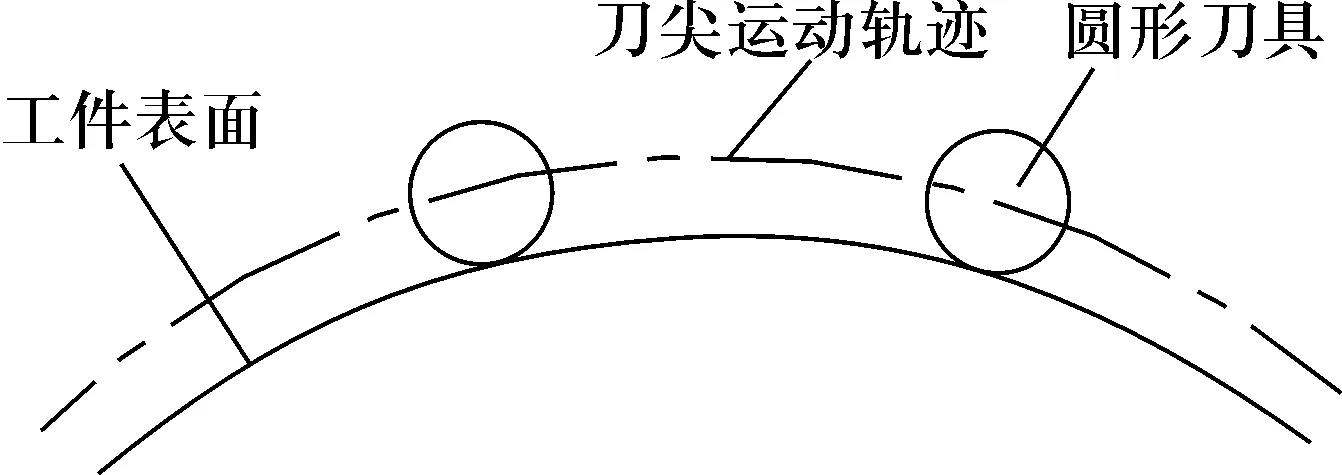

刀具對凸球基面形狀的保證具有關鍵性的作用。滾子淬火后的硬度一般為61~65 HRC,因此,選用陶瓷材料的車刀。在切削過程中,由于滾子的球基面為球冠,必須保證刀具每一點的軌跡都是曲率相同的一個圓;然而在切削過程中,刀刃并不是同一點,而是隨著刀具的運動在變化。通過計算機對三角形、正方形、棱形和圓形成形刀具進行加工軌跡模擬對比后得出,圓形刀具運動軌跡最為理想,如圖3所示。因此,在這里選用代號為RNMG120400的圓形陶瓷刀具進行切削加工。

圖3 圓形刀具刀尖運動軌跡示意圖

4 硬車工藝參數的確定

該工藝采用的車床為CKA6163數控車床。該車床為伺服電動機驅動,可實現無級變速,其重復定位精度在0.001 mm以內,可滿足不同尺寸滾子加工的需要。

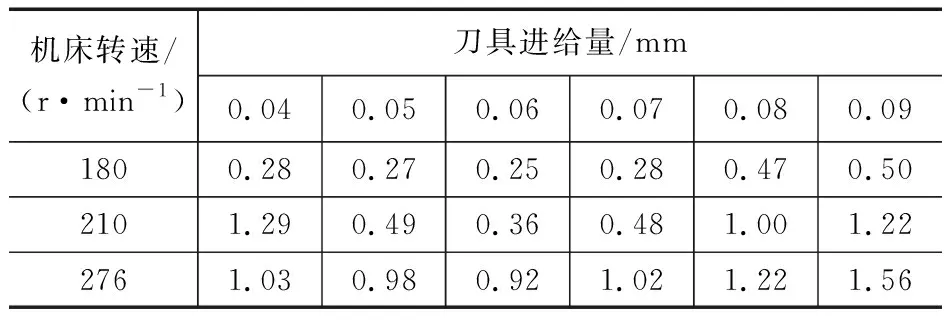

選取不同的機床轉速和刀具進給量進行切削對比試驗,以選取合適的車削工藝參數。試驗結果如表2所示。表中的每一個表面粗糙度值均是相應機床轉速及刀具進給量下,連續加工35件產品的表面粗糙度的平均值。由表2知,當機床轉速為180 r/min,刀具進給量為0.06 mm時,滾子球基面的平均表面粗糙度最小,其值為0.25 μm。并且只有這組參數下加工出的每一件產品表面粗糙度不超差,因此確定這組參數為最佳工藝參數。因此,FCD114150530/04滾子球基面硬車工藝的參數為:車刀半徑6.35 mm(以刀心編程),車床轉速180 r/min,刀具進給量0.06 mm/r,切削量0.07 mm(兩次往復)。

表2 不同參數下滾子球基面的表面粗糙度 μm

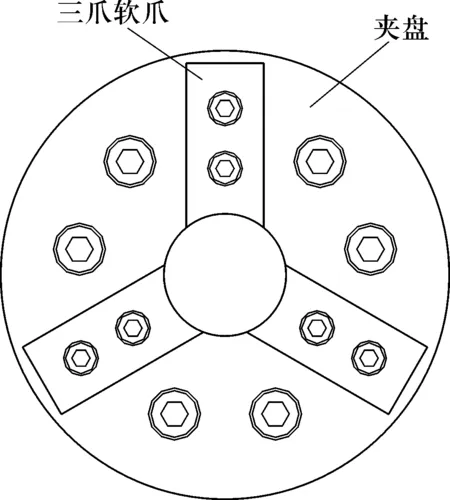

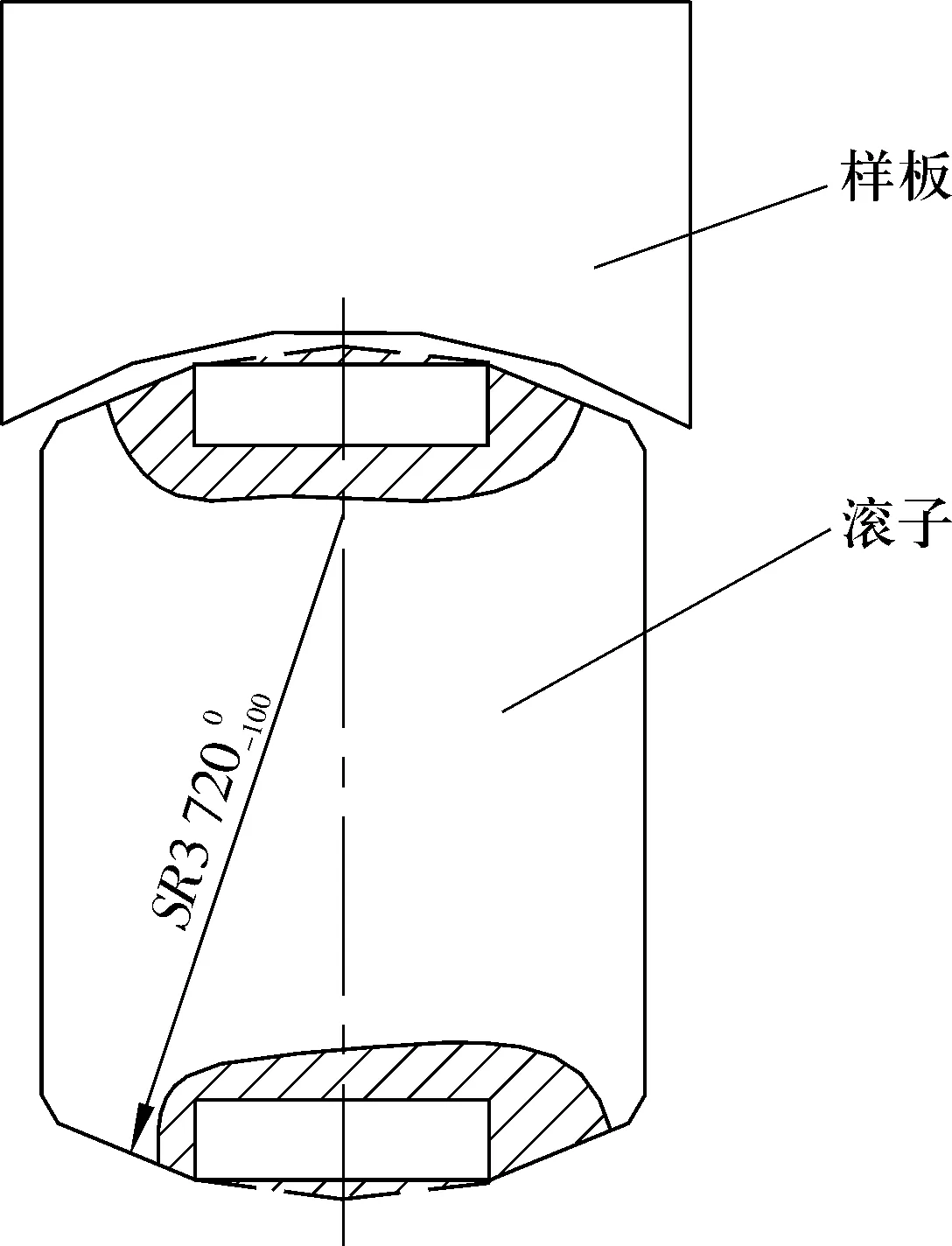

由于所加工部位硬車加工量較小(0.07 mm),一般不會產生劃傷和燒傷現象。經酸洗檢查和表面應力測試,硬車工藝不會使產品出現表面質量問題。加工后的球基面形狀及表面粗糙度Ra采用CL-1A輪廓儀進行檢驗;但在調整機床時,為方便起見,采用形狀樣板檢驗(圖4)。

圖4 球基面形狀檢測示意圖

該滾子的精度等級為Ⅲ級,采用硬車加工其球基面時,熱處理后的工藝路線為:初磨滾動面→ 附加回火→細磨滾動面→磨基準面→磨端面Ⅰ→磨端面Ⅱ→磁力探傷→車凸球基面Ⅰ→車凸球基面Ⅱ→終磨滾動面→尺寸選別→磨兩斜邊。

5 結束語

FCD114150530/04滾子球基面硬車加工后,兩端面凸球基面曲率、長度、表面粗糙度均符合成品滾子的精度要求,保證了產品質量,滿足了裝配要求。而且,與磨削球基面相比,該工藝生產效率明顯提高;同時,為其他滾子采用硬車加工其球基面提供了實踐經驗。本工藝適用于多品種、小批量、Ⅲ級精度產品的加工。