線接觸彈流拖動力計算與測試

張?zhí)炫e,馬 偉,劉紅彬,黑留民

(河南科技大學 機電工程學院,河南 洛陽 471003)

彈流拖動力是研究滾動軸承動力學設計中的重要參數(shù)之一,拖動力的測試研究和理論研究同樣重要,已成為彈流研究工作中的重要組成部分,其重點在于如何正確地選擇彈流工況下潤滑劑的流變模型及其本構(gòu)方程式。試驗表明,純滾動時具有相似黏度的兩種潤滑劑,在載荷和滾動速度不變情況下,伴有相同的滑動時,兩者的摩擦拖動力卻會相差10倍左右[1]。工程實際應用中通常采用試驗的方法測量拖動力的大小,因此彈流拖動力試驗裝置對于研究潤滑劑的拖動特性顯得非常重要。由于測試項目和方法不同,所使用試驗裝置的結(jié)構(gòu)也不相同,大體可分為雙圓盤試驗機和球盤試驗機[2]。其中,雙圓盤試驗機主要用來測試線接觸彈流潤滑狀態(tài),球盤試驗機用來測試點接觸彈流潤滑狀態(tài)。

1 彈流拖動力理論計算

在理想彈流的研究中所采用的流變模型是Newton流體模型,但該模型計算拖動力所產(chǎn)生的誤差很大。許多學者從理論和試驗上證明,彈流在高瞬態(tài)、高壓力和高剪切率條件下,流體的應力和應變之間不會始終保持線性關系;當潤滑劑受到的壓力很高時,總的應變實際上是黏性剪應變和彈性剪應變之和[3]。在建立彈流拖動力模型方面,國內(nèi)、外學者根據(jù)接觸區(qū)的實際情況,提出了J-T模型、B-W模型、R-E模型和極限剪切流體模型等。其中,比較著名的J-T模型是在Waxwell模型基礎上提出的流變模型,它包括了潤滑劑的線性和非線性的黏性、線性和非線性的黏彈性以及彈性和塑性的行為,且其理論計算值與試驗測量值有很好的一致性[4]。

其本構(gòu)方程為:

(1)

其中,3個獨立的特征參數(shù)G,τ0和η0是壓力和溫度的函數(shù),由試驗求得。所以設計的拖動力試驗機應該具有對潤滑劑施加不同載荷的功能,而且供油裝置能夠提供不同溫度的潤滑劑。

(2)

將(2)式在(-1,1)的范圍內(nèi)積分即可求得非線性黏彈性體在線接觸彈流潤滑狀態(tài)下的拖動力。對于其他的流變模型,根據(jù)相同的分析方法也可以推導出拖動力的計算公式。

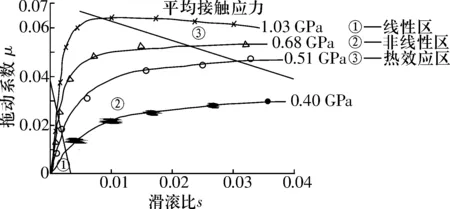

在雙圓盤機上所做的試驗表明[5-6]:在保持載荷和滾動速度不變的情況下,逐步提高滑動速度,觀察拖動力的變化,得到了滑滾比s和拖動系數(shù)μ之間的關系曲線,如圖1所示。該曲線在低滑滾比時近似于線性,中滑滾比時由線性向非線性劇烈變化,在高滑滾比時接近水平線性。故該領域的研究主要集中在中-低滑滾比段,也有針對大滑滾比的計算和試驗研究[7-8]。近年來不少的試驗都是針對滑滾比在0~0.2的情況下進行的[9],因此,所設計的試驗機至少能使兩接觸表面產(chǎn)生0.2的滑滾比。

圖1 典型線接觸拖動曲線

2 彈流拖動力測試裝置的結(jié)構(gòu)及組成

2.1 線接觸彈流拖動力試驗機的結(jié)構(gòu)

雙圓盤試驗機有許多種形式[2,4-5,10-14],但其主要部分都具有一個共同特點,即兩個圓盤的軸心一個是固定的,另一個是浮動的,結(jié)構(gòu)簡圖如圖2所示。

圖2 雙圓盤試驗機示意圖

2.2 拖動力信號的拾取

拖動力信號的拾取大體上可以分為兩種:(1)在浮動圓盤的軸上安裝扭矩傳感器,一般用在雙圓盤試驗機上;(2)沿拖動力擺動自由度方向用力傳感器拾取信號,一般用在球盤試驗機上[2,15],也有用在雙圓盤試驗機上的[12]。但無論采用哪種結(jié)構(gòu)形式,最重要的是盡量減小使信號傳遞的支承本身的摩擦阻力,以免掩蓋所要測量的彈流拖動力。由于雙圓盤彈流潤滑的拖動力很小,沿拖動力方向的回轉(zhuǎn)支承不宜采用滾動軸承。而液體靜壓軸承具有極小的摩擦系數(shù),通常在10-3以下,可在極低轉(zhuǎn)速、甚至是零轉(zhuǎn)速下獲得液體潤滑,可用于回轉(zhuǎn)支承。

2.3 試驗機的加載方式

常用的加載方案有砝碼-杠桿加載[13]、升降機-彈簧加載[14]和液壓系統(tǒng)加載[2]等。砝碼-杠桿加載的缺點是無法實現(xiàn)自動加載和連續(xù)加載,操作不方便。而升降機-彈簧加載結(jié)構(gòu)緊湊,操作簡單,便于實現(xiàn)加載的自動化和連續(xù)化,但需要另外配置加載電動機、升降機、彈簧和傳感器等部件,使得試驗結(jié)構(gòu)過于龐大。采用液壓加載方式,加載與卸載均方便,而且可以實現(xiàn)連續(xù)加載,但需要配備專門的液壓系統(tǒng)。如果試驗機的拖動力方向的可移動部分采用液體靜壓支承,兩者可共用一套液壓供油系統(tǒng)。

3 彈流拖動力測試裝置方案設計

結(jié)合國內(nèi)、外雙圓盤試驗機的結(jié)構(gòu)特點,提出了以下兩種試驗機的結(jié)構(gòu)方案。由于液體靜壓支承具有速度范圍寬(可以在極低的速度甚至靜止狀態(tài)下正常工作)、承載能力大、運動精度高、抗振性能好和使用壽命長等優(yōu)點。兩種試驗機均采用液體靜壓技術作轉(zhuǎn)動或移動支承。關于彈流拖動力在重載條件下的數(shù)據(jù)還比較缺乏[14],綜合考慮驅(qū)動電動機所能承受的徑向載荷的要求,需要在圓盤試件和驅(qū)動電動機之間增加軸承座和聯(lián)軸器來減少大的徑向載荷對驅(qū)動電動機的影響。

3.1 靜壓軸承支承雙圓盤試驗機

靜壓軸承支承雙圓盤試驗機的結(jié)構(gòu)是根據(jù)河南科技大學自行研制的液體靜壓支承球盤試驗機,并結(jié)合其他拖動力測試用雙圓盤試驗機的結(jié)構(gòu)設計的。

試驗機的測試試件為兩個軸線平行的鋼制圓盤,如圖3所示,圓盤試件Ⅰ和Ⅱ分別安裝在水平放置的變頻調(diào)速驅(qū)動電動機Ⅰ和Ⅱ上。驅(qū)動電動機Ⅱ放置在一個可繞靜壓立軸在水平面內(nèi)自由回轉(zhuǎn)的托架上,且可在托架上沿軸向移動。供油裝置把潤滑劑通過壓力管道送至接觸區(qū)入口附近。在試驗過程中,驅(qū)動電動機Ⅱ連同托架可沿兩個自由度在靜壓軸承的軸向上下或者左右轉(zhuǎn)動,這樣可以實現(xiàn)兩種功能:(1)用液壓系統(tǒng)使靜壓支承的拖架上、下移動完成圓盤試件Ⅱ?qū)A盤試件Ⅰ的加載和卸載,加載值由靜壓立軸下端的載荷傳感器測量;(2)在載荷作用下圓盤試件Ⅱ與圓盤試件Ⅰ接觸,由于彈性變形,原始線接觸擴展成為一個寬度很小的矩形面接觸。當兩試件在充分潤滑的條件下高速旋轉(zhuǎn)時,接觸區(qū)將形成一層動壓彈流潤滑油膜。如果兩試件接觸表面存在相對滑動,則兩接觸表面通過潤滑膜將產(chǎn)生相互的彈流拖動力。在彈流拖動力的作用下,圓盤試件Ⅱ連同驅(qū)動電動機Ⅱ和托架一起繞靜壓立軸的軸線發(fā)生偏轉(zhuǎn),引起與托架連接的軸的偏轉(zhuǎn),帶動安裝在豎直滑動導軌上的靜止扭矩傳感器軸扭轉(zhuǎn),從而測出彈流油膜拖動力的大小。

圖3 靜壓軸承支承的雙圓盤試驗機

由于壓電石英式扭矩傳感器具有剛度高、線性好、無遲滯、固有頻率高,特別是絕緣阻抗高和穩(wěn)定性突出等優(yōu)點而被廣泛應用于科學研究與自動檢測和控制中[16]。如果靜止扭矩傳感器的扭轉(zhuǎn)剛度不夠,則會造成圓盤試件Ⅱ的偏轉(zhuǎn)過大,從而影響試驗結(jié)果的準確性,所以此靜止扭矩傳感器應選用壓電石英晶片扭矩傳感器。

3.2 靜壓導軌支承雙圓盤試驗機

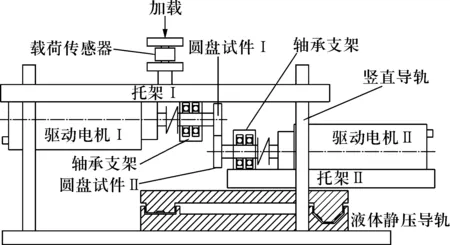

試驗機的兩個鋼制圓盤分別由兩個獨立的變頻電動機驅(qū)動,圓盤試件Ⅰ和Ⅱ分別安裝在驅(qū)動電動機Ⅰ和Ⅱ上,如圖4所示。驅(qū)動電動機Ⅰ安裝在托架Ⅰ上,托架Ⅰ則安裝在豎直滑動導軌上,可通過豎直滑動導軌上、下垂直移動,其結(jié)構(gòu)可以參考四柱油壓機導柱的結(jié)構(gòu)形式,加載力通過壓力傳感器加載到托架Ⅰ上。驅(qū)動電動機Ⅱ安裝在托架Ⅱ上,托架Ⅱ與靜壓滑動導軌固定,而靜壓滑動導軌可沿拖動力方向左右、水平移動。供油裝置把潤滑劑通過壓力管道送至接觸區(qū),在試驗過程中,調(diào)節(jié)加載力,在載荷作用下圓盤試件Ⅱ與圓盤試件Ⅰ接觸,其拖動力產(chǎn)生的原理與靜壓軸承支承雙圓盤試驗機相同。在彈流拖動力的作用下,靜壓導軌的滑動部分沿拖動力方向移動,在其移動方向一端安裝石英諧振式力敏傳感器,通過此力敏傳感器可以測出線接觸彈流拖動力的大小。

圖4 靜壓導軌支承的雙圓盤試驗機

液體靜壓導軌支承雙圓盤試驗機的結(jié)構(gòu)簡單,運動機構(gòu)較少,還具有低速運動不發(fā)生爬行、相對運動速度變化對油膜厚度和剛度的影響小等優(yōu)點。比如采用20#機械油的靜壓導軌,由于實現(xiàn)了純液體潤滑,其摩擦系數(shù)約為0.000 5[17],根據(jù)河南科技大學測定的潤滑劑的拖動系數(shù)最大通常在0.025左右,所以液體靜壓導軌組件的自重對潤滑劑拖動力的影響很小。

3.3 可行性分析與創(chuàng)新點

傳統(tǒng)的雙圓盤彈流拖動力試驗機測量彈流拖動力時,通常將扭矩傳感器安裝在驅(qū)動電動機與滾動軸承支承的中間,因此傳感器的讀數(shù)不是兩圓盤間潤滑劑的彈流拖動力矩,而是滾動軸承的摩擦力矩與被測潤滑劑拖動力矩的代數(shù)和。滾動軸承的摩擦力矩隨載荷和轉(zhuǎn)速等變化而變化,不能憑經(jīng)驗精確估計,文獻[18]提出了一種測量和計算相結(jié)合的雙圓盤彈流拖動力試驗機滾子軸軸承摩擦力矩測定方法,但很難實現(xiàn)測量和數(shù)據(jù)處理的自動化,而上述的兩種試驗機方案完全可以克服該方面的缺點。

4 結(jié)束語

關于彈流潤滑拖動力的計算,目前提出的各種非Newton流體模型都包含數(shù)目不等的流變參數(shù),這些參數(shù)可以通過彈流拖動力試驗得出,隨著彈流潤滑研究的深入,這些模型將更加完善并提供足夠準確的參數(shù)數(shù)據(jù)。國外對彈流拖動力的測試研究較多,國內(nèi)對于這個方面的研究還比較少。彈流拖動力試驗機的研制,不僅為國產(chǎn)潤滑劑提供重要的基礎數(shù)據(jù),也為彈流潤滑測試裝置的設計提供一些必要的參考。