門座式起重機回轉軸承過早失效原因分析

徐 鑫

(新陸橋(連云港)碼頭有限公司技術部,江蘇連云港222042)

回轉軸承是門座式起重機的重要部件,其正常有效壽命最長可以與機體相同,但2003年至今,新陸橋(連云港)碼頭有限公司的7臺門座式起重機中,有2臺出現過回轉軸承提前失效更換情況。詳情介紹如下:

1 案例一

2005年3月份,7#門機回轉支承出現局部異常響聲,就是一定角度內響聲較大,其他角度范圍內幾乎沒有響聲,齒圈密封條周圍發現少許金屬粉末,懷疑回轉支承保持架損壞,后提前準備大軸承,門機繼續觀察使用3個月后,回轉軸承卡死,不能再使用,只有解體更換回轉軸承。

原因分析——該門機系2003年10月份新購門機,使用不到兩年,該回轉軸承就出現異常響聲,很不正常。

剛出現異響時,首先檢查潤滑系統,使用的是老式單線多分配器集中潤滑系統,檢查8個潤滑點需將分配器8個出口接頭取下,檢查確認8個點出油都正常,排除潤滑不良原因。

檢查回轉機構各部分固定良好,固定螺栓壓板無松動情況;檢查回轉軸承外齒圈和小齒輪嚙合情況良好。

根據以上檢查,判斷損壞原因可能是回轉軸承本身品質有問題,或是回轉軸承安裝品質存在問題[1]。

在門機解體后,對回轉軸承做了解體,發現軸承保持架局部已損壞,造成數個軸承滾子位置錯位,并最終卡住軸承滾道,經過請專業機構檢查滾子和滾道,均符合標準要求,排除軸承制造質量問題;再對門架塔筒上表面,回轉軸承安裝下基面清洗后檢查測量發現,門機軸承安裝下基面不平整,高出標準兩倍多,說明門架制造安裝品質存在嚴重問題。

軸承失效原因,應是安裝基面不平導致大軸承運行中受力不均,久而久之造成大軸承內部保持架局部損壞,進而造成滾子錯位卡死軸承。

發現問題后我們現場對基面進行銑刨處理,達到標準要求后,安裝新軸承,門機至今使用正常。

2 案例二

公司4#門機2009年2月份發現回轉軸承工作中發出異響,聲音顯示為金屬摩擦聲,4月份回轉軸承又發出較大的聲響,回轉出現卡滯情況,旋轉機構電機過載保護,無法正常旋轉使用,后解體門機,更換新軸承。

原因分析:從現場塔筒外部觀察,密封條處有大量油脂溢出,軸承端面和機架底座法蘭盤及機艙底座法蘭盤連接處,由于涂抹有防銹用油漆,間隙無法檢查,沒有發現明顯的裝配間隙。

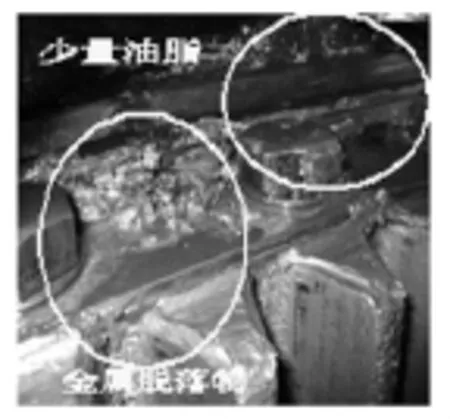

在塔筒內部觀察,發現從密封條處有少量油脂溢出(溢出油脂明顯少于塔筒外部),油脂顏色在燈光照射下發出銀灰色,用手碾壓可以看到油脂中有大量的金屬粉末,疑似金屬鋁粉,同時在油脂中發現少量固體金屬脫落物,最大體積為30 mm×20 mm×5 mm,從材質不難看出,這些金屬脫落物為鋁塊,是轉盤軸承內部保持架損壞后隨油脂溢出。

轉盤軸承齒面嚙合痕跡發現有異常現象,一齒面嚙合痕跡為上寬下窄,相鄰齒面為上窄下寬,同時,在齒槽中發現有較多的絲狀金屬脫落物(如圖2)。

圖1 異常脫落物

圖2 嚙合異常情況

從齒面圖片上可以很直觀地看出,轉盤軸承齒面有較大的損傷,損傷主要表現為刮擦和擠壓痕跡,齒的厚度已經變薄。

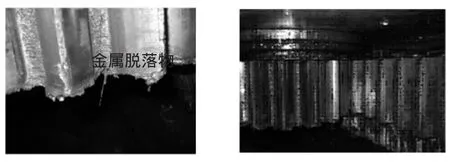

從兩個驅動輪安裝情況來看,在每個驅動輪固定法蘭盤上有4處采用壓鐵對驅動輪進行固定,但現場兩個驅動輪壓鐵的狀況并不一致,一個驅動輪固定壓鐵有輕微的傾斜現象,另一個有較明顯的傾斜現象。這兩種現象可以看出非安裝時有意這樣安裝造成,疑似由于安裝時預緊力不夠或結構不合理,造成使用過程中受到扭矩的作用,驅動輪軸產生偏斜造成(如圖3)。

圖3 安裝異常情況

該回轉軸承是在2007年5月下旬安裝調試,但在現場沒有提供出當時安裝時的一些測量檢驗記錄,特別是回轉軸承和底座法蘭結合表面間的間隙實際測量值,以及旋轉機構安裝相關測量檢驗記錄。此外,我們缺失詳細的回轉軸承在使用過程中保養注油記錄,特別是注油量的控制記錄。

通過以上現有資料及現場觀察和檢測,初步可以判定該軸承出現卡滯現象的原因為:

回轉軸承在安裝過程中,驅動輪采用壓鐵固定,由于壓鐵支撐面積較小,壓緊力無法確定,驅動輪在運轉過程中,對于驅動輪軸產生一定的扭矩,該力量為交變載荷,壓鐵在受到驅動輪軸由于交變載荷下產生的震動作用,壓緊力無法固定驅動輪,致使驅動輪軸產生偏斜,致使驅動輪回轉軸線和轉盤軸承齒圈回轉軸線產生夾角,從而使齒輪在嚙合過程中,齒面不能正常接觸,造成齒輪副嚙合側隙間隙減小直至消失,驅動齒輪在進入嚙合區時,齒頂擠壓和刮擦轉盤軸承齒面,產生較大的徑向交變載荷,由于驅動輪經過淬火處理,表面硬度高于轉盤軸承齒面硬度,故在轉盤軸承齒面出現條狀脫落物。

驅動輪軸的傾斜,不僅造成轉盤軸承齒面的損壞,同時也造成軸承內部徑向滾子的受力不均勻,在嚙合擠壓過程中,徑向滾子受到交變應力的作用,存在加快滾子表面疲勞脫落的可能,出現滾子表面疲勞脫落物進入軸向受力滾道,這些脫落物進入軸向受力滾道以后,阻礙了受力滾子的正常運轉,在驅動輪的驅動下,此時部分保持架受力,出現損壞[2]。

從內外密封條溢出油脂來看,軸承內端面密封條溢出油脂較少,而油脂內含有大量的鋁粉,由此可以判定,轉盤軸承在安裝前期,內部注油較少,保持架和側壁引導面出現干摩擦而脫落較多鋁粉,后期加大了注油量,使內部干摩擦出現的鋁粉隨油脂溢出密封條。

經對集中潤滑裝置分配器8個點出油情況看,有一個點出油不正常,從這一點也可認為由于前期局部潤滑不良加快了軸承的損壞,再加上驅動輪軸的傾斜,促使轉盤軸承徑向受力不均,最終造成軸承卡滯現象的產生。

3 影響因素和防范措施

從以上案例分析情況,我們得出以下回轉軸承提前失效幾個主要影響因素和防范措施:

(1)國內幾家大型回轉軸承廠家制作工藝成熟,品質可靠性較高,因為軸承本身品質問題而引起回轉軸承提前失效的情況,僅占極少數;

(2)制定合理的保養檢查記錄,強調潤滑工作的重要性,確保回轉軸承得到良好潤滑。老式的集中潤滑系統不便檢查,潤滑系統出現故障不易發現,極可能造成局部潤滑不良情況發生,我們目前正改換智能型集中潤滑系統,能直觀顯示各潤滑點的潤滑情況,便于人員檢查,避免出現潤滑不良情況;

(3)抓好大機制作安裝維修過程的品質控制工作,在制作、安裝、維修過程中對關鍵部位要專人負責檢驗品質工作,做好相關記錄,從而保障各重要環節的制作安裝維修品質;

(4)及時維修,減少損失。出現軸承異響加大和卡阻現象時不可再強行使用,此時軸承損壞情況還不嚴重,應及時更換維修備用,否則會造成軸承報廢,造成更大損失。

4 結束語

通過對案例的分析,我們可以看出回轉支承的前期安裝質量和后期使用維護的重要性,做好這些,一些故障本可以避免的,這些經驗教訓對我們今后設備管理中對門座式起重機以及其它帶有回轉機構的設備有著積極的借鑒作用。

[1]徐立民,陳 卓.回轉支承[M].合肥:安徽科學技術出版社,1999.

[2]JT/T717-2008,港口連續裝卸機械修理技術規范[S].