掃描電鏡(SEM)在失效分析中的應用

石祝竹,莫 煜

(上汽通用五菱汽車股份有限公司,廣西 柳州545007)

掃描電鏡(SEM)是利用靜止的或在樣品表面做光柵掃描的一束精細聚焦的電子束,轟擊樣品表面產生各種信號,利用電磁透鏡系統成像,對固體材料進行分析的儀器。由于SEM具有分辨率高(納米級)、景深大而且可以從數十倍到數千倍連續放大的功能,因此自問世以來就成為材料研究和失效分析的利器。判斷失效的模式,查找失效原因和機理,提出預防再失效的對策的技術活動和管理活動,稱為失效分析。

1 掃描電鏡

1.1 簡介

掃描電鏡是用極細的電子束在樣品表面掃描,將產生的二次電子用特制的探測器收集,形成電信號運送到顯像管,在熒光屏上顯示物體表面的立體構像,可攝制成照片。掃描電鏡的另一個重要特點是景深大、圖像富立體感。掃描電鏡的焦深比透射電子顯微鏡大10倍,比光學顯微鏡大數百倍。由于圖像景深大,故所得掃描電子像富有立體感,具有三維形態,能夠提供比其他顯微鏡多得多的信息,這個特點對使用者很有價值。掃描電鏡所顯示的斷口形貌從深層次,高景深的角度呈現材料斷裂的本質,在教學、科研和生產中,有不可替代的作用,在材料斷裂原因的分析、事故原因的分析以及工藝合理性的判定等方面是一個強有力的手段。

1.2 工作原理

掃描電鏡基本結構如圖1所示。

圖1 掃描電鏡系統構造

工作過程為:

電子槍熱陰極發射的電子受到陽極電壓(1~50kV)加速并形成筆尖狀電子束,其最小直接10~50 μm量級,經過2~3個磁透鏡的匯聚作用,在樣品表面匯聚成一個細束流。

在末透鏡上部的掃描線圈的作用下,細電子束在樣品表面做光柵裝掃描。

掃描電鏡采用的是逐點成像的圖像分解法。電子束在樣品上做光柵掃描的同時,顯像管中的電子束與此做同步掃描。

這樣,在熒光屏上顯示出樣品的表面微觀形貌。掃描區域越小,相同面積熒光屏上顯示的圖像放大倍數就越大。

由一個閃爍體和緊接著它的光導管組成的探測器,俘獲主要由二次發射以及部分背散射電子組成的信號電子,轉換成光子。再由光電倍增管和放大器將他們轉換成電壓信號。

利用CCD實時信號采集的方法可以對圖像進行記錄。

1.3 放大倍數

一般的電鏡掃描設備放大倍數范圍從×25到×250000。一些高端的設備甚至達到200萬倍的放大倍率。從采樣大小的角度來看,大約是從60~0.4 nm的范圍。傳統光學顯微系統的放大倍率受到儀器波長和光瞳的限制。從理論上,電子的波長只是可見光的十萬分之一,從而在理論上分辨率可以提高105倍,但由于球差的影響,電子顯微鏡的本辨率比光學顯微鏡值提高了數千倍。

1.4 在發動機工程中的應用

分析失效零件的失效機理,找出零部件失效原因;

利用掃描電鏡中的光譜分析功能,分析試驗后機油的金屬微小顆粒來自哪個零部件;

分析磨損的類型,分析微小磨損顆粒的來源;

分析加工品質和尋找加工缺陷。

2 失效分析的運用

零件的失效是指零件由于某種原因,導致其尺寸、形狀、或材料的組織與性能發生變化而不能完滿地完成指定的功能。

零件失效的危害性,是導致機械不能正常工作,降低生產效率,降低產品品質;導致機械不能工作,停工停產,造成重大經濟損失;導致機毀人亡。

零件失效分析,是判斷零件失效性質、分析零件失效原因、研究零件失效的預防措施的技術工作。

2.1 工作內容

(1)判斷零件失效性質。常見的有畸變失效、斷裂失效、磨損夫效和腐蝕失效;

(2)分析零件失效原因。可以從設計、材料、加工、裝配、使用、維護著手;

(3)研究零件失效的預防措施,保障產品品質。常用的有修改設計、更換材料、改進加工、合理裝配、正確使用和及時維護等;

2.2 分析的意義

產品品質是企業的生命線。提高產品品質、延長零部件的使用壽命,是企業的立足之本。

減少和預防同類機械零件的失效現象重復發生,保障產品品質,提高產品競爭力。

分析機械零件失效原因,為事故責任認定、裁定賠償貢任、保險業務、修改產品品質標準等提供科學依據。

為企業技術開發、技術改造提供信息,增加企業產品技術含量,從而獲得更大的經濟效益。

2.3 斷裂失效的分類和斷口分析

斷裂失效為機械零件因斷裂而產生的失效,其分類有塑性斷裂、脆性斷裂、疲勞斷裂、蠕變斷裂失效,通過斷口的形貌觀察與分析,可以研究材料的斷裂方式(穿晶、沿晶、解理、疲勞斷裂等)與斷裂機理,這是判斷材料斷裂性質和斷裂原因的重要依據,特別是材料的失效分析中,斷口分析是最基本的手段。通過斷口的形貌觀察,還可以直接觀察到材料的斷裂源、各種缺陷、晶粒尺寸、氣孔特征及分布、微裂紋的形態及境界特征等。

2.4 分析的步驟

(1)事故調查。一為現場調查,現場保護,拍照錄象,現場情況記錄;二為失效件的收集,關鍵失效件的查找、收集,相關零件的收集;三為走訪當事人和目擊者,失效事故發生前的異常現象,事故發生時的情況。

(2)資料搜集。一為設計資料——機械設計資料,零件圖;二為材料資料——原材料檢測記錄;三為工藝資料——加工工藝流程卡、裝配圖;四為使用資料——維修記錄,使用記錄等。

2.5 工作流程

(1)原則。先簡單后復雜,先宏觀后微觀。

(2)失效機械的結構分析。失效件與相關件的相互關系,載荷形式、受力方向的初步確定

(3)失效件的粗視分析。用眼睛或者放大鏡觀察失效零件,粗略判斷失效類型(性質)。

(4)失效件的微觀分析。用金相顯微鏡、電于顯微鏡觀察失效零件的微觀形貌,分析失效類型廠性質)和原因。

(5)失效件材料的成分分析。用光譜儀、能譜儀等現代分析儀器,測定失效件材料的化學成分。

(6)失效件材料的力學性能檢測。用拉伸試驗機、彎曲試驗機、沖擊試驗機、硬度試驗機等測定材料的抗拉強度、彎曲強度、沖擊韌度、硬度等力學性能。

(7)應力分析、測定。用X光應力測定儀測定應力;

(8)失效件材料的組成相分析。用X光結構分析儀分析失效件材料的組成相;

(9)模擬試驗(必要時)。在同樣工況下進行試驗,或者在模擬工況下進行試驗。

2.6 分析結果的提交

提出失效性質、失效原因;

提出預防措施(建議);

提交失效分析報告。

3 工程案例

發動機某螺栓試驗后發生異常,經檢查發現了斷裂。需要對其失效原因進行分析,確定失效機理,查找根本原因。

斷裂螺栓見圖2。從圖中看到斷裂的螺栓存在彎折變形,斷口處存在明顯的徑縮現象。

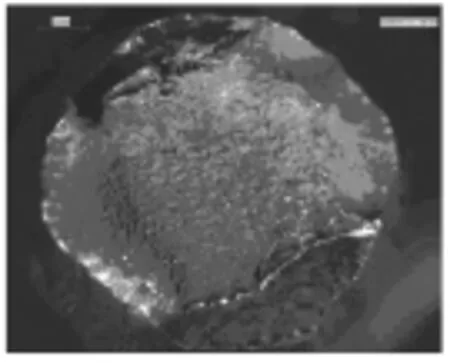

將螺栓斷口清洗后,置于LEICAS8AP00型體視光學顯微鏡下觀察,斷口宏觀形貌見圖3,存在剪切唇,中部比較粗糙,具有韌性斷裂的宏觀特征。

圖2 螺栓斷裂處宏觀形貌

圖3 螺栓斷口宏觀形貌

從材料力學的理論分析,端口的宏觀斷面與最大正應力方向呈45°,可以初步判斷該失效為韌性斷裂。為了進一步確認宏觀的判斷,需要借助掃描電鏡進行微觀的分析。

3.1 微觀電鏡掃描斷口分析

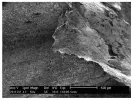

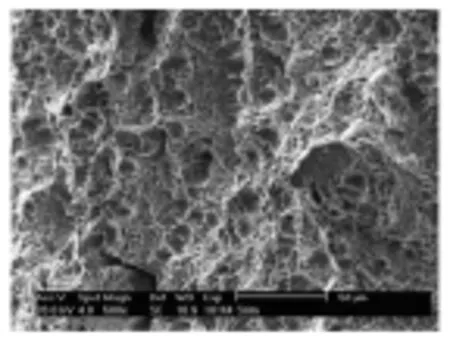

將斷裂的螺栓清洗后,置于PHILIPS XL-30型掃描電子顯微鏡下觀察,螺栓開裂源處外表面的SEM形貌見圖4和圖5,存在大量與斷口大致平行的細小裂紋;圖6為螺栓邊緣剪切唇區域的低倍SEM形貌,圖7為其高倍SEM形貌,為韌窩;圖8為螺栓中心粗糙區域的低倍SEM形貌,圖9為其高倍SEM形貌,亦為韌窩。可見斷裂的螺栓為韌性斷裂。

3.2 分析結論

圖4 螺栓側面SEM形貌 ×50

圖5 螺栓側面SEM形貌 ×100

斷裂的螺栓存在嚴重彎折變形和縮徑,開裂源處外表面的SEM形貌可見大量與斷口大致平行的細小裂紋,斷口SEM形貌為韌窩,屬于韌性斷裂。

圖6 螺栓斷裂面SEM形貌 ×30

圖7 螺栓斷裂面SEM形貌×500

圖8 螺栓斷裂面SEM形貌 ×6

圖9 斷裂起始處折疊特征×500

3.3 解決措施

(1)校核改螺栓的受力情況,檢查螺栓是否有過載情況;

(2)選用更強的螺栓等級或者加大螺栓公稱直徑。

4 結束語

隨著科學技術的發展,電鏡掃描在微觀領域給予了工程領域新的力量。在機械工程行業,無論是開發驗證或者是市場上的產品,都不可避免會遇到零部件失效問題,而斷裂又是非常常見的失效形式。通過電鏡掃描,可以找出斷裂的形式,進而科學準確地分析問題的根本原因,進而能夠改善設計和改善品質。電鏡掃描技術作為一股新力量,在工程領域的應用,將會越來越廣泛地起到越來越重要的作用。

[1]朱張校.工程材料 [M].北京:清華大學出版社,2000.

[2]孫 智.失效分析:基礎與應用 [M].北京:機械工業出版社,2005.

[3]莊東叔.材料失效分析[M].上海:華東理工大學出版社,2009.