提高礦井廢水處理能力配套技術的研究及應用

2011-07-25 11:20:02張立利江家京顧鶴良

山西建筑

2011年33期

張立利 江家京 顧鶴良

1 項目背景

晉城煤業集團趙莊煤礦礦井廢水處理廠原采用的工藝流程:礦井水→穿孔旋流斜板沉淀池→中間水池→瓷砂過濾器→RO系統→生產及生活水池。

原污水處理廠投入運行后,確實減少了污染物的排放量,也為自身提供了豐富的再生水資源,并為當地環境保護工作作出了很大的貢獻。

但自2007年年末以來,由于水量及水質的急劇變化,整個處理系統已經不能夠穩定的運行和處理。為了保證整個礦井水處理系統的穩定運行,水質達標,我們對整個處理系統的處理技術進行了深入的研究,并將提高礦井水處理能力和效果的配套技術合理的應用其中,效果十分顯著。

2 系統運行狀況及分析診斷

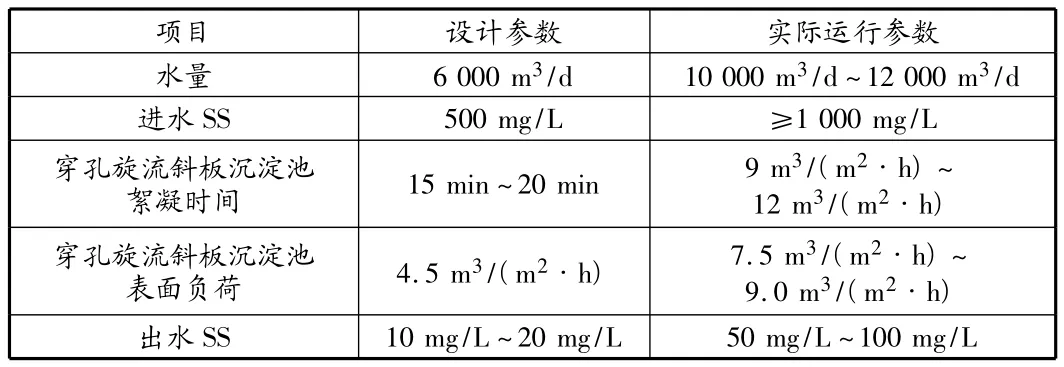

表1 原處理系統設計參數與實際現狀運行參數的比較

通過分析表1數據可知:

1)水量增加、水質惡化,加大了絮凝沉淀池負荷。原污水處理廠系統前無調節池,使污水處理的瞬時流量較大,造成了絮凝沉淀池的表面負荷超過其設計最大負荷值。該池出水效果惡化后,直接影響著后續瓷砂過濾器的正常運行。

2)污泥未經濃縮,加大了污泥的處理難度。礦井污水的污泥主要是煤泥,系統未對其進行濃縮處理,其中的含水率很高,輸送至煤場后,加大了煤場的處理負擔。通過估算,每天產生的泥量為400 m3/d。原污泥池容積僅為100 m3。污泥池不能有效的、及時的存貯污泥,直接影響著沉淀池的正常運行。絮凝沉淀池無法及時排泥,導致絮凝沉淀池內泥面升高,部分污泥隨上層清水流出,出水水質惡化。……

登錄APP查看全文

猜你喜歡

環境(2023年5期)2023-06-30 01:20:01

中老年保健(2021年12期)2021-11-30 02:58:01

當代水產(2019年1期)2019-05-16 02:42:04

攝影之友(影像視覺)(2019年2期)2019-03-05 08:27:14

中華詩詞(2018年11期)2018-03-26 06:41:34

Coco薇(2016年8期)2016-10-09 02:11:50

太空探索(2016年6期)2016-07-10 12:09:06

筑路機械與施工機械化(2015年11期)2015-07-01 16:28:43

筑路機械與施工機械化(2015年8期)2015-01-11 09:24:54

筑路機械與施工機械化(2014年4期)2014-03-01 02:58:34