船舶主海水冷卻泵變頻控制的設計應用

,

(1.青島揚帆船舶制造有限公司,山東 青島 266209;2.中交一航局第二工程有限公司,山東 青島 266071)

大型商業運輸船舶的冷卻系統通常設計為中央冷卻系統,即船上所有設備均用淡水冷卻,包括主機、輔柴油機、空壓機、空調及冷藏裝置、大氣冷凝器等。船上設置2臺(1用1備)或3臺(2用1備)電動海水泵提供海水用于冷卻淡水,淡水用來冷卻船用設備,充分利用了海水的冷量。大型商業運輸船舶多為無限航區,跨越緯度較大,包括冰區。在如此寬的緯度范圍內,海水表層溫度變化也很大(4~30 ℃);主海水冷卻泵設計參數均考慮極限設計(海水溫度32 ℃),且留有一定的余量,冗余較大;且海水泵在航行期間持續運行,是船上的耗電大戶。在實際使用中,海水泵幾乎是不會滿負載運行的,存在較大的節省空間,節能潛力大。綜上考慮,設計隨海水溫度變化自動調整冷卻水流量的控制系統。以205 000 DWT散貨船為例,介紹船用主海水冷卻泵改為變頻自動控制系統的設計應用。

1 系統介紹

1.1 工作原理

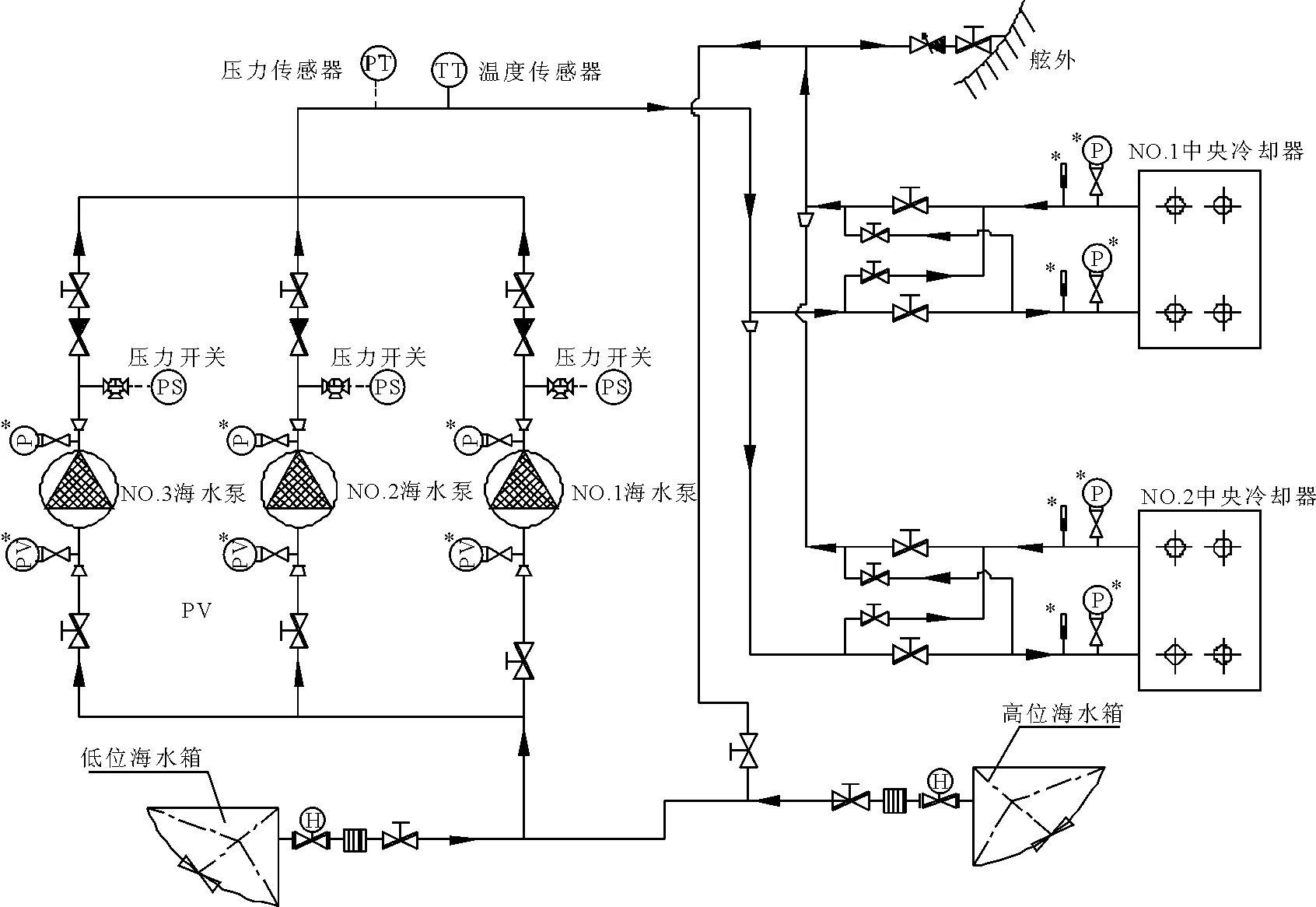

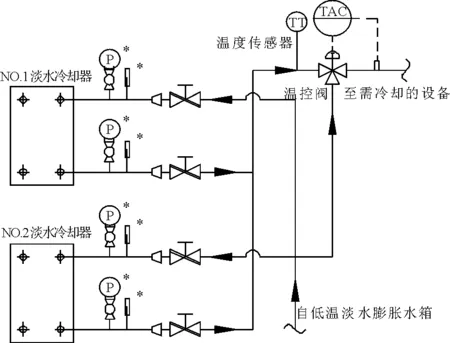

海水冷卻泵(設計參數見表1)為3臺66 kW電動離心泵,2臺正常使用,1臺備用,自動切換。海水泵提供海水做為冷卻介質進入2臺中央淡水冷卻器(設計參數見表2[1])與淡水進行熱交換。海水冷卻系統見圖1,淡水冷卻系統見圖2,在大部分海水溫度較低海區,海水冷卻泵容量較大且為持續運行,這樣必然消耗大量能源, 海水泵將做大量無用功, 使航行成本增加。

表1 海水泵設計參數

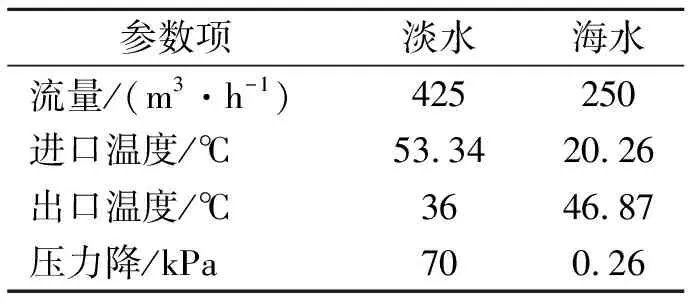

表2 中央淡水冷卻器參數

注:換熱量為8 470 kW;冷卻面積為261 m2。

1.2 海水采用節流調節,淡水采用溫控閥調節

通過海水泵出口的閥門來調節流量,不可避免地造成較大的截留損失,高壓力等現象,系統穩定性差。而且調節速度慢,控制精度差,浪費了大量的電能。為了保證淡水出口溫度恒定,在淡水出口總管設置氣動三通溫控閥(見圖2),隨著負載的變化自動調節旁通水流量。

1.3 海水泵電機采用Y-Δ啟動

海水泵電機是采用Y-Δ啟動而非直接啟動,但啟動電流仍然很大,為電機額定電流的3.6倍,高達370 A,這樣大的沖擊電流嚴重影響了電網與電機的使用壽命,同時,啟動時的機械沖力和水泵停止時的水錘效應容易對機械散件、閥門、管道等造成破壞,從而增加了機械設備的維護費用。

圖1 海水冷卻管系

圖2 淡水冷卻管系

2 海水泵可采用的簡單節能方式

2.1 設置溫度傳感器

在海水泵出口總管設PT100溫度傳感器(見圖1),溫度傳感器連續測量海水溫度,信號反饋給自動控制系統,海水溫度低于設定值即可自動停止1臺泵,僅1臺泵運行,海水溫度高于設定值時自動啟動第2臺泵。

2.2 海水溫度的設定值

僅1臺海水泵運行時,進入每臺冷卻器的海水流量需減半,即為250 m3/h。依此計算(見表3),要滿足系統換熱量不變的要求,海水溫度需要小于等于20.26 ℃。因此在自動控制系統中海水溫度值設定為20 ℃,海水溫度在設定的20 ℃時,將會自動停止1臺泵。

此方式的節能效果非常有限,海水泵不能隨著海水溫度的變化自動調整冷卻水的流量,且負載變化時無法進行自動調節。海水溫度為20~32 ℃時,還需要2臺泵運行,海水溫度低于20 ℃時,也無法再進行節能調節。

表3 中央淡水冷卻器參數

注:換熱量為8 470 kW;冷卻面積261 m2。

2.3 此種節能方式的特點

海水泵采用此方式節能,投資成本低,系統相對簡單,但節能效果不明顯,系統穩定性差,調節速度慢,調節范圍小,與未進行改造的方式幾乎無差別。

3 海水泵變頻的設計應用

變頻技術在近年來有較大的發展,已成功應用于船舶的電力推進與船舶設備,節能效果明顯,為船東帶來了可觀的經濟效益[1-2]。

3.1 變頻后的工作原理

1)系統介紹。在中央冷卻器淡水出口處安裝一只PT100溫度傳感器(見圖2),連續測量冷卻器排出口總管淡水溫度,信號反饋給變頻自動控制系統。設定淡水溫度值(36 ℃),排出口監測的溫度值反饋到自動調頻系統,進行±頻率調整,驅動海水泵電機根據頻率的變化而改變轉速,海水泵的流量也隨之變化,由此構成一閉環自動調節系統。

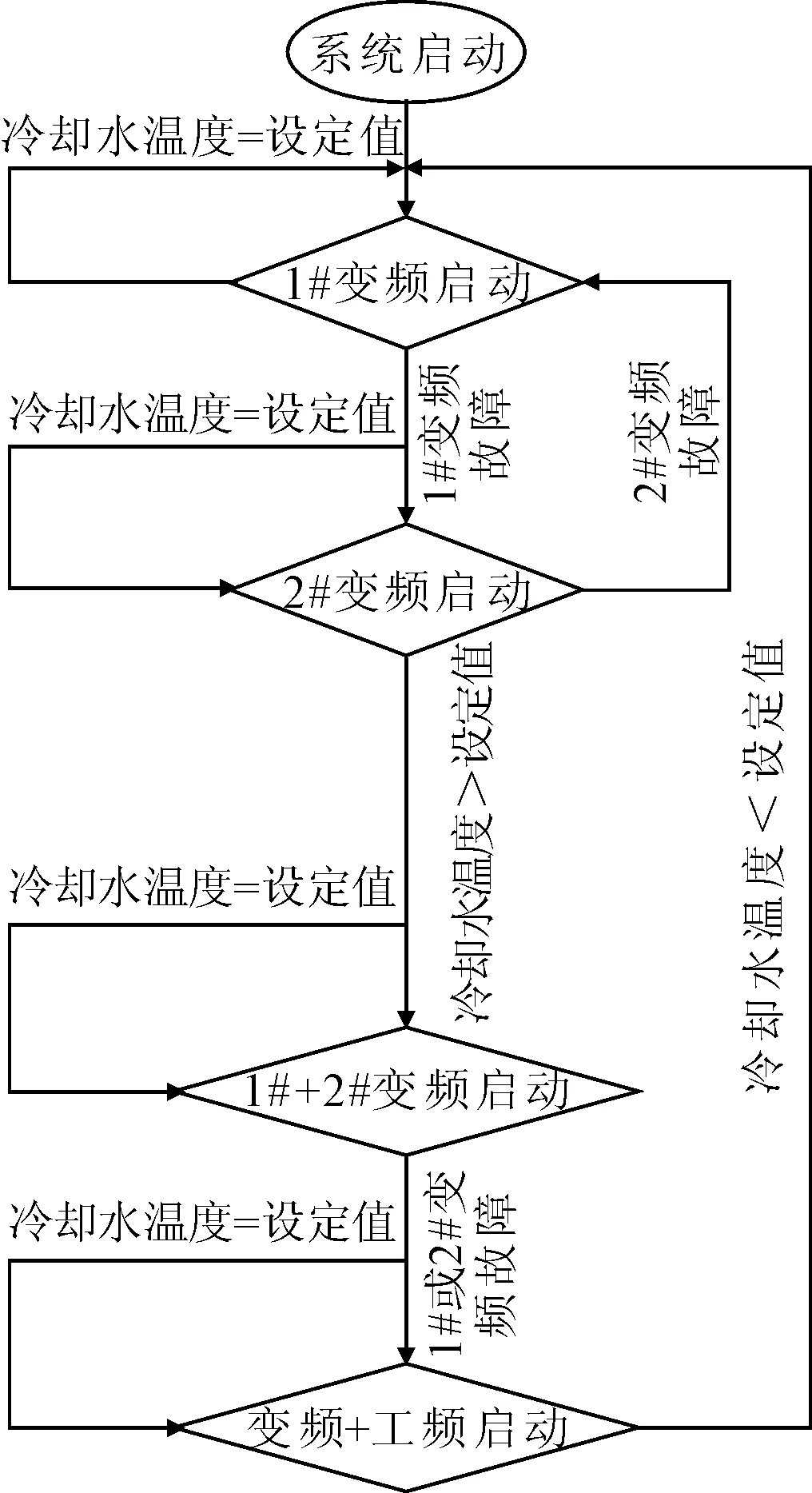

2)電氣原理。實踐中,由于變頻器投資成本較高,可采用調速與定速混合供水,根據溫度變化,第1臺海水泵變頻啟動轉為工頻后,再變頻啟動第2臺海水泵。考慮到同型號的水泵一調速一定速并列運行時,雖然調度靈活,但由于無法兼顧到調速泵與定速泵的高效工作階段,此種情況下調速運行的范圍是很小的。因此,本系統電氣部分設計為全變頻驅動,原理設計見圖3[2],M1~M3為海水泵驅動電機。

圖3 電氣系統原理

電氣控制原理如下,設定冷卻淡水出口溫度為36 ℃。

啟動本系統→1#變頻器驅動1#海水泵電機→溫度高于設定值→系統由 1#變頻器+2#變頻器驅動1#、2#海水泵電機。見圖4。考慮到本系統各海水泵電機有冗余設計,若任一臺變頻器損壞,由PLC發出控制信號至切換裝置,系統可在需2臺泵工作時,1臺變頻器+工頻啟動器工作。

即正常工作時有兩種工作狀況:①1臺驅動電機變頻工作;②2臺驅動電機變頻工作。在設備有故障時,即任一臺電機或變頻器發生過流、短路等狀態時,信號反饋至PLC控制器,切換裝置自動轉換到其它備用裝置,保證系統的安全與可靠性。

圖4 電氣控制原理

3.2 自動變頻控制系統頻率下限設定

根據主海水冷卻泵所需的最小揚程,計算電機的最低所需轉速,進而設定變頻最低下限。

1)水泵的特性。水泵屬于平方轉矩負載,其軸功率、轉速、流量存在如下的關系。

Q1/Q2=n1/n2

(1)

p1/p2=(n1/n2)2

(2)

P1/P2=(n1/n2)3

(3)

式中:n——電機的轉速,n1為之前的轉速,n2為降低后的轉速;

Q——流量,Q1為之前的流量,Q2為降低轉速后的流量;

p——壓力,p1為之前的壓力,p2為降低轉速后的壓力;

P——電機軸輸出功率,P1為之前的輸出功率,P2為降低轉速后的輸出功率。

2)根據電機轉速計算頻率與流量下限,取5%冗余。

當泵工作時,隨著轉速的減小,壓力也成比例減小,減小到一定程度就滿足不了系統的要求。根據管系的實際布置、管系阻力及壓力損失可知,泵的最小揚程應為11 m。因此根據最小揚程計算電機轉速與頻率下限。

電機轉速下限:由式(2)得出電機的最小轉速1 094 r/min,取5%冗余,為1 148.7 r/min。

泵流量下限:由式(1)得出泵的最小流量為323.4 m3/h。

電機頻率下限:1 776 r/min時頻率為60 Hz,則電機最低頻率為38.8 Hz。

3)根據計算確定變頻器及PLC參數。變頻器參數設置:頻率上限 60 Hz,頻率下限38.8 Hz,頻率控制輸入信號4~20 mA (自PLC)。

PLC參數設置:內置PID調節器,考慮到系統熱慣性較大,初步設定PID參數為:比例10%;積分3 min;微分1 min 。

3.3 經濟分析

3.3.1 節約燃油費

按本船從中國行至澳大利亞1個來回的航程(約1萬n mile),海水平均溫度25 ℃。計算出需要海水總流量為686 m3/h。

變頻方案:泵均為變頻控制,流量343 m3/h。

由式(1)得出電機轉速為1 218.3 r/min,由式(3)得出功率為21.3 kW,所需總功率P=21.3×2=42.6 kW,每小時節約功率為66×2-42.6=89.4 kW·h。

節電率為89.4/(66×2)=67.7%,

發電機組燃油消耗率為201 g/kWh,航速為14.5 kn,

1個航次節約燃油為201/1 000×89.4×(10 000÷14.5)=12 392.69 kg,

1個航次節約燃油費,按600美元/t計,約為3 792元/t,12.39×3 792=46 983元人民幣。

3.3.2 成本核算

增加66 kW變頻器(2臺),國產價格約為1.5萬/臺,進口價格約 3萬/臺,增加PLC 控制器,約需2 000元人民幣。

減少66 kW工頻啟動器(2臺),約6 000元人民幣。

電纜及安裝降低費用:每臺海水泵的連接電纜原為2根3×25,改為變頻啟動后可改為1根3×50,電纜可節省約2 200元,安裝工時費用可節省約4 000元,總增加成本為30 000×2+2 000-6 000-2 200-4 000=49 800元

通過分析可知,船用海水泵進行變頻改造后,該項目增加建造成本約為5萬元。若采用進口變頻器,可在2個航次(約半年)收回成本;若采用國產變頻器則1個航次即可收回成本,經濟效益可觀。

3.4 海水泵變頻改造后對系統的影響

1)改善海水系統的運行條件。變頻改造后海水泵出口的流量和壓力比較平穩,使海水泵的運行條件得到改善,同時減少對海水出口管道、及板冷的水力沖擊。

2)延長電機和海水泵的使用壽命。進行變頻改造后,可以實現軟啟動和軟制動,對電機幾乎不產生沖擊,可延長機械的使用壽命。

3)減小對調節閥的機械磨損,延長調節閥的使用壽命。海水泵正常運行時,通過變頻器調節其轉速,從而實現出口流量和壓力的自動調節,避免了完全通過調節閥對流量和壓力進行控制,減小了調節閥的機械磨損。

4)海水泵流量與壓力的調節范圍廣,調節速度快,控制精度高。

5)當海水泵變頻器發生故障時,系統可將變頻器切除, 自動通過旁路柜切換到工頻狀態,保證海水冷卻系統的安全運行。

3.5 變頻器改造的缺點

1)變頻器運行可靠性比電磁啟動器差,可以通過旁路柜切換到工頻狀態運行以解決該缺點。

2)變頻器在工作中由于整流和變頻,易產生干擾電磁波,對船上的通訊電纜產生一定的干擾。通訊電纜敷設應注意與變頻器電纜盡量分開布置。

4 結論

海水泵進行變頻改造后,節能效果顯著,且能使電機實現真正的軟啟動,減小了對海水管道、調節閥、板冷的水力沖擊和磨損,使系統的運行更安全可靠,并且可大幅度節省這些設備的維護費用。隨著變頻調速技術的日益成熟與變頻器價格的下降,變頻技術在船舶(尤其是冰區加強型)海水泵上的應用將逐漸成為新趨勢。

[1] 王榮生.船舶設計實用手冊:輪機分冊[M].北京:國防工業出版社,1999.

[2] 張燕賓.變頻調速應用實踐[M].北京:機械工業出版社,2005.