淺談“中走絲”電火花線切割機床發展

楊振步,張建榮

(上海大量電子設備有限公司,上海 201108)

隨著模具工業的發展,精密模具制造的比重愈來愈大,迫切要求電火花線切割加工不僅要速度快,而且要有尚佳的加工表面質量和較高的加工精度。為滿足廣大用戶需要,單向(低速)走絲電火花線切割機床在20世紀60年代就采用了多次切割技術,即第一次切割用較大的電規準進行高速粗切割,然后逐步采用精規準和精微規準進行第二次、第三次甚至第四次切割修光,以獲得理想的加工表面質量和加工精度。低速走絲電火花線切割機床采用多次切割技術的結果表明,多次切割是解決線切割加工速度與加工表面質量矛盾、獲得較高綜合工藝效果的有效辦法。

幾乎就在低速走絲電火花線切割機床推廣應用多次切割技術的同時,有關技術人員也在高速走絲機床上進行了大量的多次切割試驗,雖取得了不少研究成果,但直至20世紀末,仍無一家在生產中真正得到應用。難于在商品化電火花線切割機床上實現多次切割的主要原因是:在電極絲高速移動的情況下,運絲系統工作不穩定,電極絲的空間形位變化異常,使前后二次切割的空間位置無法重疊,加上高速走絲的往返切割條紋明顯,要推廣應用多次切割技術十分困難。

上海大量電子設備有限公司經過幾年的努力,于2002年5月在第九屆中國國際模具技術和設備展覽會上展出了能實現無條紋切割和多次切割的商品化TP系列高速走絲電火花線切割機床。3次切割后的尺寸差 Δ≤0.006 mm,加工表面粗糙度 Ra≤1μm,其加工質量明顯高于其他高速走絲電火花線切割機床,并接近于一般的低速走絲電火花線切割機床,從而引起了眾多制造商和用戶的注意。此類機床后來逐步被用戶稱之為“中走絲”機床。而所謂的“中走絲”機床,并非走絲速度介于高速走絲與低速走絲之間,而是指加工質量介于高速走絲與低速走絲之間。

嚴格來說,把那些能實現無條紋切割和多次切割的電火花線切割機床稱之為“中走絲”是不夠科學的。被廣大用戶稱為“中走絲”的TP系列電火花線切割機床與其他高速走絲機床的結構基本一樣(圖1),走絲速度也是2~11 m/s,走絲的形式仍為往復雙向走絲。所不同的僅僅是應用了某些自主開發的專利技術,能實現無條紋切割和多次切割,使電火花線切割加工質量有顯著提高。

圖1 TP40-C型“中走絲”電火花線切割機床

1 “中走絲”機床多次切割的工藝效果

1.1 明顯提高電火花線切割加工質量

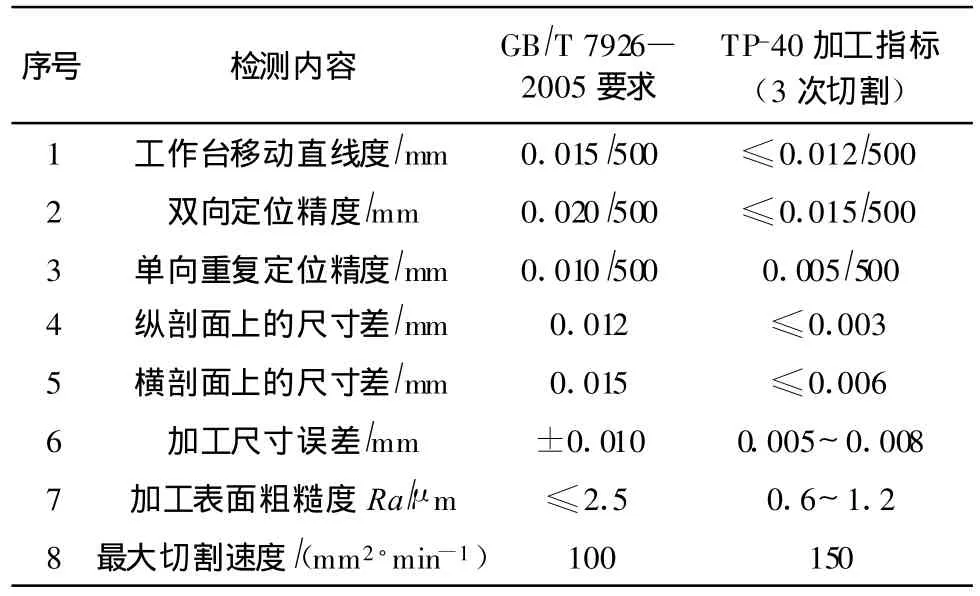

上海大量電子設備有限公司開發生產的“中走絲”電火花線切割機床,切割質量明顯高于有關國家標準要求(表1)。通過對40 mm厚的Cr12工件進行正八棱柱(對邊距28 mm)的加工試驗,經比較可得出如下結論:

(1)能進行多次切割的高速走絲電火花線切割機床,其制造精度都較高,所以加工誤差和表面質量都能高于國家標準要求。

(2)能進行多次切割的電火花線切割機床,都裝有電極絲導向裝置,使電極絲運行穩定,有助于減小工件縱剖面上的尺寸差。

(3)二次切割后,不僅能提高加工表面質量,而且可解決一次切割時的材料變形影響,提高加工精度。

(4)由于多次切割時的精修參數都較小,最終加工表面質量都較好。

表1 高速走絲線切割加工質量比較

1.2 保證一定的切割速度

在開發高速走絲電火花線切割機床多次切割技術的初期,人們較關心加工精度和加工表面質量,而忽視切割速度。那時的平均切割速度一般在15~20 mm2/min,用戶普遍希望能進一步提高。

本公司在改進高頻脈沖電源、跟蹤進給控制方式及線切割工作液之后,線切割總平均速度又有了很大提高,試驗時3次切割的總平均切割速度已達30mm2/min以上,4次切割的加工表面粗糙度值可達 Ra 0.8μm以下。

2 現代制造需要清潔生產

隨著模具技術的發展,在精密模具制造過程中引入了各種各樣的先進制造技術和理念。不少用戶對高速走絲電火花線切割機床加工過程中的工作液四處飛濺及乳化液油水分離后的污染表現出難以容忍的態度,期待高速走絲電火花線切割機床加工也能實現清潔生產。

所謂的清潔生產是一種新的創造性的思想,該思想將整體預防的環境戰略持續應用于生產過程和產品服務中,以增加生態效率和減少人類及環境的風險。本公司的用戶多為國外企業和國內三資企業,清潔生產的愿望更加強烈,所以我們在開發和經營過程中較重視產品的清潔生產,主要做了以下幾方面的工作:

(1)努力提高機床的外形設計與包裝防護技術,要求整機光整、大方、美觀,不允許有工作液四處飛濺和外泄的現象。

(2)采用水溶性工作液,它能滿足線切割加工對工作液的各項要求,也能獲得較好的工藝效果,加工好的工件潔白光亮。工作液使用時間長,也不存在油水分離造成的污染現象,使用過的廢水排放及環境污染易控制。

(3)采用環保型紙質過濾水箱,確保輸送到加工區的工作液是清潔的(圖2)。

3 實現全閉環控制是“中走絲”機床的發展趨勢

市場上現有的“中走絲”機床雖能實現多次切割,可獲得低于 Ra 1μm的表面粗糙度值,但數控坐標精度不高。大多數機床所用的導軌、絲杠與螺母都沒有很高的精密度,機床控制也無法補償螺桿的螺距誤差、傳動過程的間隙及電極損耗帶來的加工誤差,控制過程也可能發生控制信號丟失,這些都會影響線切割加工精度。

近幾年,本公司從電火花線切割機床的軟、硬件二方面入手,已開發了多項專利技術,采用了高精度直線導軌、滾珠絲杠、帶光柵尺的交流伺服機全閉環控制系統及分段補償技術,基本上解決了數控信息丟失、螺距與傳動間隙引起的誤差及電極損耗等問題,機床的數控定位精度和線切割加工精度都有明顯提高,基本可滿足級進模加工和大型模具加工需要。

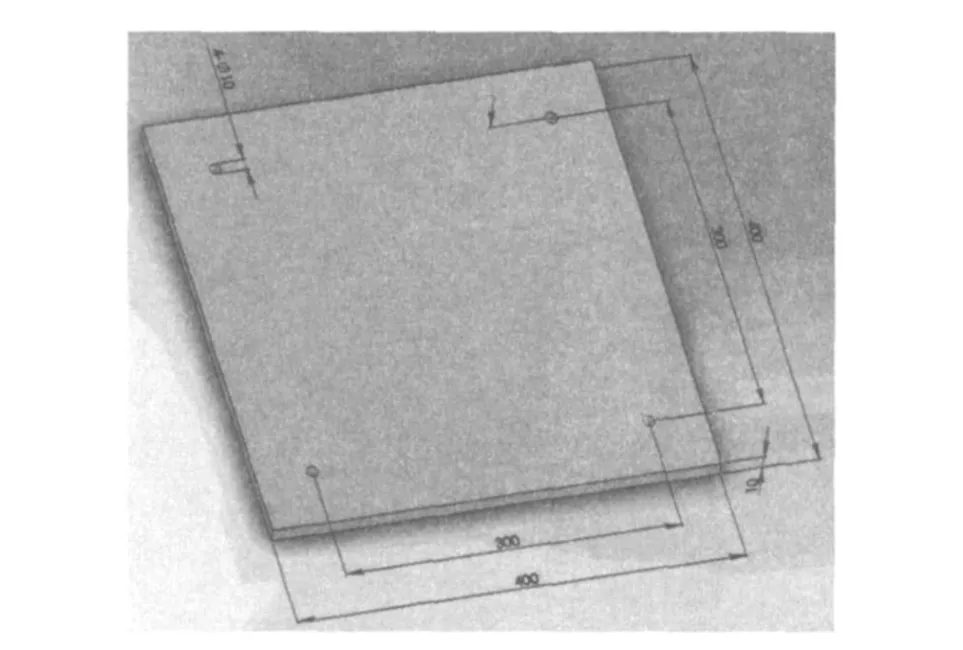

例如:利用本公司生產的全閉環控制(或稱“雙環控制”)“中走絲”機床,在一塊 400mm×400mm×10mm鋼板上加工4個相距300 mm×300 mm的直徑10 mm的圓孔(圖3),仍采用割1修2的多次切割方法,結果不僅能保證直徑10 mm孔的表面粗糙度值Ra<1.0μm、圓度誤差在0.006mm內,而且4孔中心距的偏差都在0.004~0.008mm內,即加工精度能控制在0.008/500 mm內。這不僅遠高于有關國家標準對數控高速走絲電火花線切割加工精度的規定,而且也能滿足大多數級進模和大型模具電火花線切割加工的需要。

圖3 切割樣件

4 結束語

通過廣大科技人員和制造商的共同努力,我國已將往復(高速)走絲線切割機床推進到一個新的歷史階段,并可達成以下幾點共識:

(1)市場上現有的“中走絲”機床實質上是一種能實現無條紋切割和多次切割的高速走絲電火花線切割機床,它的加工質量明顯優于普通高速走絲機床。

(2)“中走絲”電火花線切割機床采用多次切割技術后,其加工質量明顯高于傳統高速走絲電火花線切割機床,并接近于經濟型低速走絲電火花線切割機床,但機床的價格及其加工消耗則遠低于低速走絲電火花線切割機床,因而受到廣大用戶的歡迎。

(3)現代制造業需要清潔生產,重視產品防護包裝技術,積極采用無油脂的水溶性工作液及環保過濾水箱,是“中走絲”線切割機床的發展需要。

(4)目前實現多次切割的的“中走絲”機床,一般只能確保小零件的加工質量,難以保證大、中零件的加工質量。采用交流伺服機驅動、全閉環控制及分段補償技術,可實現齒隙補償、螺距補償及絲徑補償,大幅提高定位精度和加工精度,這將是“中走絲”機床發展的必然趨勢。

[1] 劉志東.快速走絲線切割多次切割特性及其可行性研究[J].電加工,1990(5):10-15.

[2] 李明奇,李明輝,張建榮.高速走絲電火花線切割加工多次切割工藝的研究和應用[J].電加工與模具,2003(4):45-47.

[3] 李明輝,楊振步,蔣文英.中走絲電火花線切割機的特點與發展趨勢[J].航空制造技術,2011(8):32-35.