連續(xù)批加工過程中嵌套自相關(guān)數(shù)據(jù)的控制圖設(shè)計(jì)

陳昌華,李敬敏,姚 進(jìn),

(四川大學(xué)a.工商管理學(xué)院;b.制造科學(xué)與工程學(xué)院,成都610064)

1 問題的提出

在批加工過程中,工藝參數(shù)往往呈現(xiàn)嵌套性的特點(diǎn)。例如,對(duì)于晶片涂膠這類逐片批加工工藝,每片晶片上的膠膜厚度服從一定的分布,一般為正態(tài)分布。設(shè)其均值為μd,標(biāo)準(zhǔn)偏差為σd。而連續(xù)加工的若干片晶片之間,每片晶片上的均值μd又遵從另一個(gè)正態(tài)分布,這是最簡(jiǎn)單的一階嵌套的情況。

采用控制圖分析膠膜厚度的起伏變化情況時(shí),一般從一片晶片上的中間以及上下左右共5個(gè)位置測(cè)試5個(gè)膠膜厚度數(shù)據(jù),作為控制圖中的一批數(shù)據(jù),采用均值-標(biāo)準(zhǔn)偏差控制圖或者均值-極差控制圖分析膜厚度的變化是否處于統(tǒng)計(jì)受控狀態(tài)。顯然,由于這5個(gè)膠膜厚度數(shù)據(jù)是同一片晶片上的數(shù)據(jù),而同一片晶片上的膠膜是同時(shí)生成的。盡管該片晶片上的膠膜厚度不可能完全相等,而是服從一定的分布(一般為正態(tài)分布),但是如果該晶片膠膜厚度偏大,則這5個(gè)數(shù)據(jù)同時(shí)偏大。因此,就一般情況而言,如果控制圖上同一批數(shù)據(jù)是同時(shí)生成的,例如上述半導(dǎo)體器件生產(chǎn)中的膠膜厚度,以及電鍍工藝中的鍍層厚度等,均具有嵌套特點(diǎn)。

另一方面,若干片晶片之間屬于連續(xù)加工過程,由于對(duì)于大多數(shù)連續(xù)生產(chǎn)過程或已實(shí)現(xiàn)數(shù)據(jù)自動(dòng)采集的過程都存在自相關(guān)性,因此,從總體考慮,每片晶片上的均值μd又存在自相關(guān)的特點(diǎn)。

由此可見,對(duì)于逐片批加工的過程(如:半導(dǎo)體貼膠工序)一般都既具有嵌套性又具有自相關(guān)性的特點(diǎn),本文稱具有這類特點(diǎn)的過程為“嵌套自相關(guān)過程”。關(guān)于該過程的質(zhì)量控制,由于完全違背了獨(dú)立同分布的假設(shè),采用常規(guī)休哈特控制圖或者嵌套控制圖都有可能導(dǎo)致錯(cuò)誤的結(jié)論,需要開發(fā)一種新的控制圖解決該類過程的質(zhì)量控制問題。

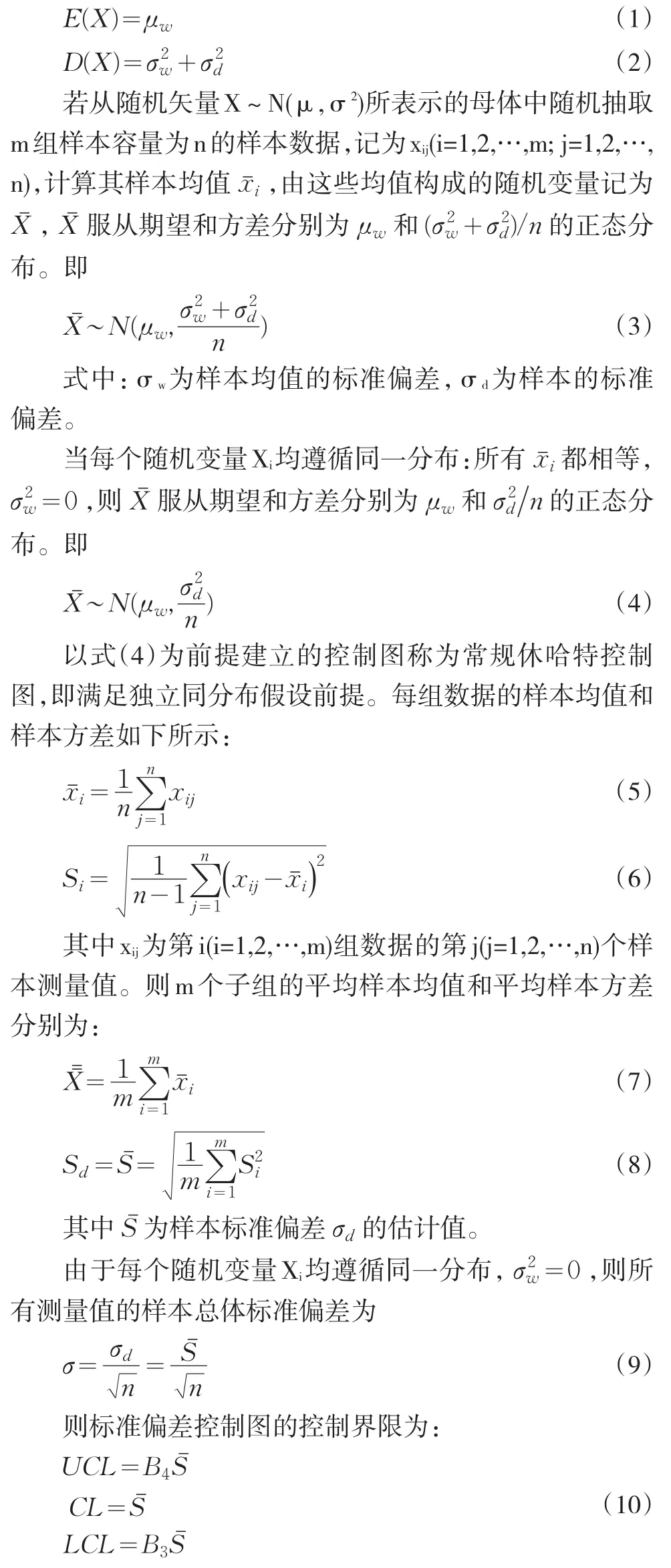

2 常規(guī)休哈特控制圖與嵌套控制圖比較

其中B3和B4為與樣本含量n有關(guān)的常數(shù),其值可從許多質(zhì)量手冊(cè)中查到。

則常規(guī)均值控制圖的控制限為:

如果第i組樣本服從均值為(μd)i、標(biāo)準(zhǔn)偏差為σd的正態(tài)分布,其中(μd)i之間不全相等;由各樣本均值組成的隨機(jī)變量{(μd)i}又服從另一個(gè)均值為μw、標(biāo)準(zhǔn)偏差為σw的正態(tài)分布,即“一階嵌套過程”。其中,Xi稱為嵌套隨機(jī)變量,而不同批次的Xi構(gòu)成的矢量{Xi}(i=1,2,…)稱為一階嵌套隨機(jī)矢量,簡(jiǎn)稱嵌套隨機(jī)矢量。

上述為一階嵌套分布的控制模型,對(duì)于二階嵌套等更復(fù)雜的情況,也可推得類似的數(shù)學(xué)模型。

式中Sw為每個(gè)嵌套隨機(jī)變量均值的標(biāo)準(zhǔn)方差σw的估計(jì)值。

則一階嵌套過程的所有測(cè)量值的樣本總體標(biāo)準(zhǔn)偏差為

則嵌套過程的均值控制圖的控制限為:

按照數(shù)理統(tǒng)計(jì)的原理,樣本標(biāo)準(zhǔn)偏差組成的數(shù)列一般都是獨(dú)立的,故樣本數(shù)據(jù)相互獨(dú)立情況下的嵌套過程的標(biāo)準(zhǔn)偏差控制圖與常規(guī)標(biāo)準(zhǔn)偏差控制圖一樣。

3 嵌套自相關(guān)數(shù)據(jù)的控制圖設(shè)計(jì)

當(dāng)每批測(cè)量值的均值之間存在自相關(guān)時(shí),此時(shí)均值的方差發(fā)生變化,為:

比較式(22)和式(18),顯然批均值自相關(guān)嵌套控制圖的控制限小于嵌套控制圖的控制限,原因是當(dāng)過程存在自相關(guān)性時(shí),均值會(huì)發(fā)生漂移,方差的計(jì)算應(yīng)根據(jù)均值的漂移進(jìn)行動(dòng)態(tài)的計(jì)算,而動(dòng)態(tài)的均值更接近局部數(shù)據(jù)測(cè)量值,使得方差減小,可以用自相關(guān)函數(shù)值對(duì)均值的方差的影響來表達(dá)。

4 實(shí)例分析

以半導(dǎo)體晶片涂膠工序?yàn)槔瑥哪尘A生產(chǎn)線上連續(xù)加工的25個(gè)晶片上各抽取5個(gè)數(shù)據(jù),數(shù)據(jù)見表1。

表1 具有“嵌套”和“批均值自相關(guān)”特點(diǎn)的工藝參數(shù)數(shù)據(jù)(例)

(1)常規(guī)均值-標(biāo)準(zhǔn)偏差控制圖的建立(不考慮“嵌套”和“批均值自相關(guān)”的情況)。

利用SPSS軟件,畫出該實(shí)例數(shù)據(jù)的常規(guī)均值-標(biāo)準(zhǔn)偏差控制圖,見圖1。

圖1 常規(guī)均值-標(biāo)準(zhǔn)偏差控制圖

均值控制圖上均出現(xiàn)了多個(gè)數(shù)據(jù)點(diǎn)嚴(yán)重超出控制限的情況,而標(biāo)準(zhǔn)偏差控制圖完全處于受控狀態(tài)。對(duì)照表1可見,該組數(shù)據(jù)的特點(diǎn)是,同一批5個(gè)數(shù)據(jù)來自于同一晶片,片內(nèi)分散性很小,因此每批的5個(gè)數(shù)據(jù)差別很小,即每批的標(biāo)準(zhǔn)偏差很小。而這組數(shù)據(jù)中不同批次之間數(shù)據(jù)分散性相對(duì)較大,即各批次之間平均值差別較大。

由于每批的標(biāo)準(zhǔn)偏差很小,根據(jù)式(6),由各批標(biāo)準(zhǔn)偏差的平均值0.016計(jì)算的均值控制圖上下控制限分別為2.079和2.033,范圍很窄,只有0.046。但是各組之間平均值的分散性較大,這就導(dǎo)致均值控制圖上多個(gè)數(shù)據(jù)點(diǎn)嚴(yán)重偏離控制限。

(2)自相關(guān)性分析。

利用SPSS軟件,畫出批均值的自相關(guān)函數(shù)和偏相關(guān)函數(shù),如圖2所示,可見批均值之間存在自相關(guān)性,一階自相關(guān)系數(shù)為0.702。

圖2 批均值的自相關(guān)性分析

(3)嵌套控制圖的建立(只考慮“嵌套”的情況)。

在樣本數(shù)據(jù)相互獨(dú)立的前提下,嵌套過程的標(biāo)準(zhǔn)偏差控制圖與常規(guī)標(biāo)準(zhǔn)偏差控制圖一樣。根據(jù)式(18),嵌套過程的均值控制圖的控制限為:

圖3是利用上面計(jì)算結(jié)果繪制的控制圖。由于考慮了過程的嵌套性,均值控制圖上下控制限分別為2.150和1.962,控制圖范圍達(dá)到0.188,遠(yuǎn)遠(yuǎn)大于常規(guī)控制圖的控制范圍,均值控制圖上未出現(xiàn)數(shù)據(jù)點(diǎn)超出控制限的情況。但是該嵌套控制圖沒有考慮過程存在批均值自相關(guān)的情況,由批均值的趨勢(shì)圖可以看出前12個(gè)數(shù)據(jù)屬于漸進(jìn)式均值漂移的情況,在第12個(gè)數(shù)據(jù)點(diǎn)遠(yuǎn)遠(yuǎn)高于所有測(cè)量值的均值2.056,屬于失控點(diǎn)。因此,該控制圖存在漏報(bào)警。

圖3 嵌套控制圖

(4)嵌套自相關(guān)控制圖的建立(同時(shí)考慮“嵌套”和“批均值自相關(guān)”的情況)。

當(dāng)嵌套過程存在自相關(guān)時(shí),若仍使用常規(guī)嵌套控制圖方法進(jìn)行估算,往往導(dǎo)致控制限設(shè)置錯(cuò)誤從而對(duì)質(zhì)量的波動(dòng)不能作出正確判斷,可能導(dǎo)致漏報(bào)警。因此,為了提高控制圖對(duì)特殊性原因的檢測(cè)能力,當(dāng)過程自相關(guān)時(shí)設(shè)計(jì)控制圖,必須考慮過程的自相關(guān)結(jié)構(gòu)。利用第3節(jié)提出的方法,存在批均值自相關(guān)的嵌套控制圖(即嵌套自相關(guān)控制圖)的控制限的計(jì)算結(jié)果為:

圖4是利用上面計(jì)算結(jié)果繪制的控制圖。該控制圖由于同時(shí)考慮過程存在的嵌套性和批均值自相關(guān)性,控制圖的控制限分別為2.111和2.002,控制圖范圍為0.109,小于常規(guī)嵌套控制圖。嵌套自相關(guān)控制圖顯示第12個(gè)數(shù)據(jù)點(diǎn)偏離控制圖,表明過程失控,由表1可以看出,該組數(shù)據(jù)遠(yuǎn)遠(yuǎn)大于其他各組數(shù)據(jù),說明過程出現(xiàn)了異常情況。

圖4 嵌套自相關(guān)控制圖

綜上所述,當(dāng)過程存在嵌套性和批均值自相關(guān)性時(shí),采用常規(guī)休哈特控制圖,由于控制范圍較窄會(huì)出現(xiàn)大量誤報(bào)警;采用嵌套控制圖,由于控制范圍較大容易出現(xiàn)漏報(bào)警;采用嵌套自相關(guān)控制圖,相比常規(guī)控制圖和嵌套控制圖具有更高的檢測(cè)能力,能夠可靠的檢測(cè)出過程的失控點(diǎn)。

5 結(jié)論

對(duì)于一些連續(xù)逐片批加工的生產(chǎn)過程,如:半導(dǎo)體晶圓生產(chǎn)、電鍍工藝等,工藝參數(shù)數(shù)據(jù)往往存在“嵌套”和“批均值自相關(guān)”的特性,簡(jiǎn)稱該類過程為“嵌套自相關(guān)過程”。本文引入自協(xié)方差函數(shù)和自相關(guān)函數(shù),修正了傳統(tǒng)嵌套控制圖的控制界限,提出了一種嵌套自相關(guān)過程質(zhì)量控制的新方法,即嵌套自相關(guān)控制圖。以半導(dǎo)體晶片涂膠工序?yàn)槔瑢?duì)工藝數(shù)據(jù)的常規(guī)休哈特控制圖、常規(guī)嵌套控制圖和嵌套自相關(guān)控制圖進(jìn)行了比較分析,結(jié)果表明:存在嵌套性和自相關(guān)性的情況下,若繼續(xù)采用常規(guī)休哈特控制圖,則容易虛發(fā)警報(bào);采用常規(guī)嵌套控制圖,則容易漏報(bào)警;本文提出的嵌套自相關(guān)控制圖具有更高的檢測(cè)能力。因此,對(duì)于在生產(chǎn)過程中的嵌套自相關(guān)數(shù)據(jù),建議使用嵌套自相關(guān)控制圖來代替常規(guī)控制圖。未來將進(jìn)一步探討自相關(guān)函數(shù)值對(duì)嵌套自相關(guān)控制圖的影響,以及其它新的質(zhì)量控制方法及其在實(shí)際生產(chǎn)中的應(yīng)用。

[1]賈新章,李京苑.統(tǒng)計(jì)過程控制與評(píng)價(jià)——Cpk、SPC和PPM技術(shù)[M].北京:電子工業(yè)出版社,2004.

[2]高彩云.嵌套控制圖在微波件腔體生產(chǎn)中的應(yīng)用[J].電子質(zhì)量,2008,(12).

[3]Vasilopoulos A V,Stamboulis A P.Modification of Chart Limits in the Presence of Data Correlation[J].Journal of Quality Technology,1978,10(l).

[4]Alwan L C,Roberts H V.Time-series Modeling for Statistical Process Control[J].Journal of Business and Economic Statistics,1988,6(1).

[5]Wardell D G,Moskowitz H,Plantz R D.Control Charts in Presence of Data Correlation[J].Management Science,1992,(38).

[6]Runger G C,Willemain T R.Model-based and Model-free Control of Autocorrelated Processes[J].Journal of Quality Technology,1995,(27).

[7]Jiang wei,Tsui K L.A New SPC Monitoring Method:The ARMA Chart[J].Technometrics,2000,42(4).