鋼纖維混凝土路面施工技術研究

李二虎

(山西平陽路橋有限公司,山西臨汾 041000)

近年來,我國高速公路飛速發展,每年有幾千千米的提速。高速公路已成為人們生活出行的途徑,同時帶動國民經濟的快速發展,受到各級地方政府的高度重視。最近,時常聽到某地方發生路面坍陷,造成交通一度陷入困境,影響了正常生活的進行,給經濟帶來了一定的波動,因此,路面的承載力也成為人們日益關注的焦點。鋼纖維混凝土是短鋼纖維和普通混凝土摻雜在一起而形成的新型復合材料。這些短鋼纖維是亂向分布的,有效地阻礙了混凝土內部宏觀裂縫的形成和微裂縫的擴展,充分地改善了混凝土的抗彎、抗拉、抗凍、抗滲、抗疲勞以及抗沖擊性能。而路面的主要材料就是鋼纖維混凝土,要進行良好的路面施工,必須嚴格按照《鋼纖維混凝土》中的原材料配比,生產和加工,質量監督等程序按部就班的操作。

1 鋼纖維混凝土的設計和配比

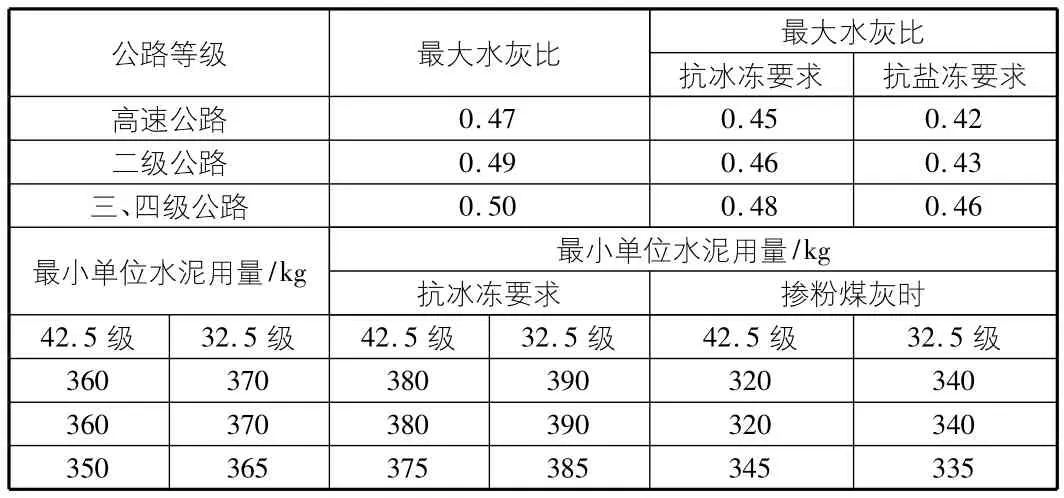

鋼纖維混凝土的合理配比應根據其抗壓、抗彎等性能要求,以及斷面尺寸的設計等施工要求,附加措施來進行。目前,設計鋼纖維混凝土的配比方法還不夠完善,需結合計算和試驗來確定。現在結合規范標準來介紹配比設計。1)砂率的確定。通過有關資料和試驗得以確定,一般取38%~50%,鋼纖維中采用的混凝土砂率一般需要根據攪拌物的具體條件來確定19 mm碎石以及卵石的最大砂率。例如,當攪拌物的具體條件固定在pf= 1.0%,lf/df=50的情況下,那么最大粒徑的19 mm碎石的砂率為45,而同大小的卵石則為40。在這個基礎上,隨著這兩個攪拌物參數的改變,其具體的砂率也會發生相應的改變。2)確定水灰比的用量。在水灰比的計算中,首先對普通混凝土的抗拉伸彎曲強度進行計算,其次根據鋼纖維混凝土路面的使用壽命需求對最大水灰配比與最少水泥用量進行設計,如表1所示。3)需要注意的事項。在確定單位的用水量時,需要根據相關的公式來計算,要先將水泥的用量計算出來,然后根據相關的標準來對在摻入高效高質的減水劑時所需要的單位用水量進行選擇,接下來測量攪拌物的坍落度,計算出用水量。通過計算出的水泥量與表1對比,取最大值,通常情況下鋼纖維混凝土的水泥用量每單位不大于500 kg,多為360 kg~450 kg。一般來說,當坍落度變化的范圍是在10 mm以內時,那么當其變化的幅度是10 mm的時候,就應該將每單位減少7 kg的用水量,隨著鋼纖維體積的變化,用水量也相應發生變化,變化的幅度為0.05%時,其每單位的用水量變化幅度為8 kg。當鋼纖維的長徑變化范圍在10 mm時,每單位的用水量也相應的應該變化10 kg。當其細度的模數在3左右時,隨著模數的變化用水量也需改變。

2 鋼纖維混凝土路面施工質量的控制

首先,應該強化原材料的選擇,確保其質量。在混凝土路面被磨損時,為防止磨損出來的鋼纖維扎破輪胎,不宜采用切斷形、倒鉤形、耙鉤形鋼絲;鋼纖維按一定比例摻入混凝土中,形成一種高強度的彈塑性材料,具有抗彎、抗拉、抗沖擊等特點;其中,單絲抗拉強度不小于600 MPa;為使鋼纖維的性能作用充分發揮,應該確保鋼纖維的最大長度不大于其最大的公稱直徑的2倍,并且需要超出該直徑的1/3,另外,路面中鋼纖維混凝土公稱直徑最大應該為19 mm,這時鋼纖維的長度最好應該是56 mm~38 mm之間。為保證鋼纖維在混凝土中均勻分布,防止其發生攪拌結團,難以攤展,不宜采用波浪形鋼纖維。為保證鋼纖維摻入混凝土時的工作性和耐磨性,需在鋼纖維混凝土中加入高效減水劑。鋼纖維混凝土配制用水禁忌使用海水,或者加有氯鹽成分的物質,這會導致鋼纖維混凝土風化或者失效。鋼纖維混凝土骨料直徑的確定應該確保其粒徑在鋼纖維總長度的2/3以下,并不能超過20 cm。另外還要確定鋼纖維混凝土粗、細集料和配制強度。

表1 鋼纖維混凝土路面最大水灰比與最少水泥用量設計

其次,混凝土的運輸以及攪拌。在鋼纖維混凝土運輸與施工中,會出現鋼纖維結團的問題,采用分散機對投入的鋼纖維進行充分的分散后,再進行鋼纖維混凝土的攪拌。分散機的功率可以控制在0.75 kW~1.0 kW之間,分散力控制在20 kg/min~60 kg/min,這種條件下有助于使鋼纖維的分散效果達到最好。鋼纖維應與其他的原材料較好的融合,更好的篩選。鋼纖維混凝土材料投入的順序與攪拌時間的控制是為了更好的防止鋼纖維結團,在一般的道路施工過程中需分級投料,一般先干料攪拌后濕料攪拌。在原材料攪拌上面按照砂→鋼纖維→碎石→水泥的順序進行投入。鋼纖維混凝土混合料攪拌的時間控制是先在攪拌機干拌1 min后注入水和外加劑濕拌2 min。

第三,鋼纖維混凝土的澆筑。因為鋼纖維混凝土和其他的混凝土相比,其凝結的時間相對較短,且很快就硬化,因此在澆筑過程中應該加強每個環節之間的緊湊性,并嚴格遵守澆筑的時間要求。在建筑過程中不能因為攪拌料含水量太低而直接加水,可以通過噴霧的途徑來防止混凝土表面的水分蒸發。在進行布料時,應通過試驗來確定其松鋪的高度,如果坍落度是一樣的,那么其松鋪的高度應該比普通混凝土要高出10 mm。布料過程應該確保鋼纖維的均勻分布。可以采用機械振搗的方式,在振搗過程中,應該確保具有較高的密實度,除了考慮路面具有較高平整度之外,在施工過程中,還應該確保路面在運營之后具有較高的可靠性和安全性。因此,可以在路面平整之后,還應該在20 mm的面板深度范圍內,用來保證鋼纖維混凝土路面的平整。

3 鋼纖維混凝土構造設計

首先,鋼纖維混凝土抗滑構造設計。為了保證鋼纖維混凝土路面中的鋼纖維不裸露扎胎和提高鋼纖維混凝土的抗滑能力,路面采用硬刻槽的方法進行構造。當鋼纖維混凝土的強度范圍在6 MPa~12 MPa時,采用刻槽機在路面的橫向上刻槽,通常槽距25 mm,深度3 mm,槽的寬度2.5 mm。其次,對路面進行切縫。在進行切縫時,最重要的是掌握切縫的時間,如果太早,會因鋸片的擾動,導致鋼纖維、碎石和水泥相互粘結的時候出現松動,從而帶來了嚴重的早期路面破壞。如果太晚的話,容易導致混凝土的不均勻開裂,通常混凝土強度控制在8 MPa~15 MPa的范圍內就可以了。鋼纖維混凝土的路面板通常為7 m左右長度,其最大的面板尺寸在6 m×12 m范圍之內。切縫間距可以根據混凝土面板大小進行確定,一般來說,2.5 mm的縫深和4 mm左右的縫寬即可,在切縫之后應該采用一些合適的填縫材料來進行灌縫。

在鋼纖維混凝土材料運輸過程中會受到一定程度的振動,相應的就會造成鋼纖維的下沉,因此多少都會影響鋼纖維混凝土的均勻性。所以,在對鋼纖維混凝土的攪拌場地進行選擇的時候,要盡量選擇離施工地比較近的,這樣能夠縮短運輸距離,降低運輸過程中可能會對鋼纖維混凝土造成的影響。

1)振搗和鋪攤。在進行鋼纖維混凝土的澆筑過程中,要注意不能夠產生澆筑接頭,每次的倒料都應該相壓至少15 cm,從而保證鋼纖維混凝土的連續性,使其更加堅固和抗拉。由于大多數施工都是采用插入式振動棒操作,所以極易使鋼纖維聚集,因此為了能夠使鋼纖維能夠均勻分布,盡量要采取平板振動器。振搗的過程中要注意控制振搗時間,以防止過振,這樣才能夠保證鋼纖維混凝土的使用質量和施工質量。

2)抹面、壓紋。施工基本完成后,要對路面進行檢查,把露在外面的鋼纖維壓入到混凝土之中,之后在混凝土的表面用滾式壓紋機沿路線橫斷面方向壓紋。

3)保證切縫與養護。路面的基本施工完成后還要對路面進行切縫,切縫機的切縫要讓施工縫與脹縫或縮縫設計位置吻合。鋼纖維混凝土路面主要是利用灑水工作進行養護,用來保持路面潮濕,養生時間可以設置在10 d~15 d左右,直到混凝土的強度可以達到規定的強度。在完成路面的澆筑之后,應該加強養護措施,在養護中,最重要和最基本的工作是保持路面的濕潤。

4 結語

隨著現代工程結構逐漸向耐久、重載方向發展,鋼纖維混凝土技術也越來越成熟,其自身抗壓,耐磨性等特點也得到人們的認同,在鐵路、公路、橋梁等領域中大量被應用,具有廣泛的發展前景。

[1] 王 維.山區高速公路水泥混凝土路面適應性探討[J].中南公路工程,2006(6):108-111.

[2] 潘新華.上下夾層鋼纖維混凝土路面施工技術的應用[J].湖南交通科技,2003(2):28-29.

[3] 張永勝.鋼纖維混凝土路面施工技術探討[J].公路工程,2008(8):121-124.