寬幅部分斜拉橋箱梁掛籃設計要點

盧元剛 王勝男 楊友安

(1.安徽省交通規劃設計研究院,安徽合肥 230088; 2.合肥工業大學建筑設計研究院,安徽合肥 230009)

隨著城市的發展,寬幅城市橋梁在近年也愈來愈多,大跨度寬幅橋梁的設計、施工是橋梁工程遇到的一個難題,特別是掛籃施工的寬幅橋梁。本文結合某大橋,介紹寬幅掛籃設計中在處理掛籃剛度、施工安全、防止分段處箱梁出現錯臺現象等問題時掛籃設計的一些特色。

1 橋梁概述

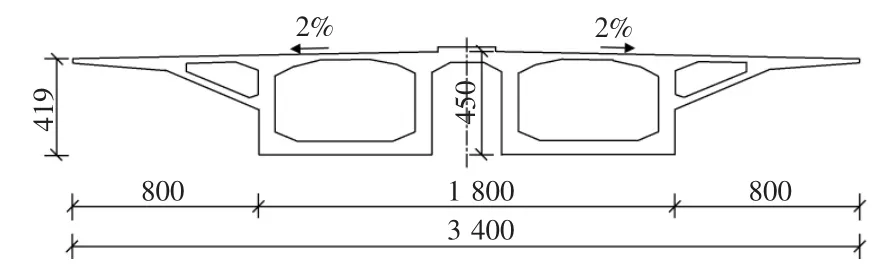

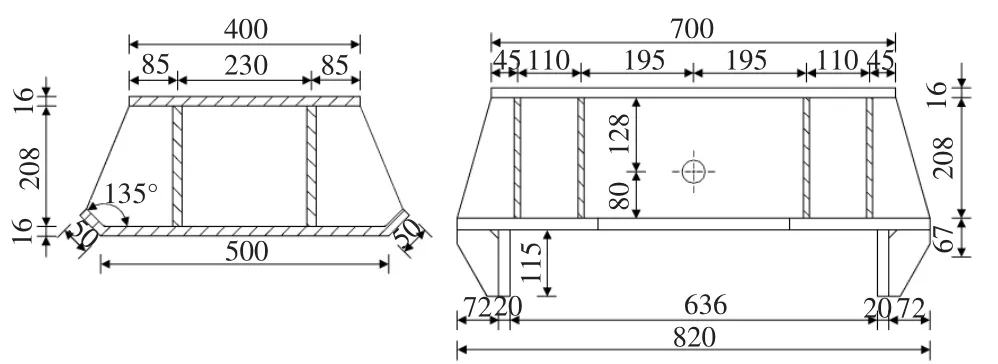

某大橋主橋為(80+140+80)m部分斜拉橋,塔高23.5 m,橋塔采用單面索結構,每個塔共設9對斜拉索,主梁為二次拋物線變截面預應力鋼筋混凝土整體式箱梁,箱梁在主塔處高度4.68 m (梁底至中央分隔帶頂),跨中合龍段處高度2.68 m,箱梁寬34 m,頂板厚28 cm。底板厚度為90 cm~25 cm;腹板厚度從70 cm向60 cm,50 cm漸變。拉索區每5 m布置一道橫梁,并與斜拉索索距對應。主橋上構箱梁共2個“T”,各有14對懸澆段,其中梁段數及梁長從墩頂至跨中依次為:1號~5號梁段為5×3.4 m,6號~13號梁段為8×5.0 m,14號~15號梁段為2×4.0 m,合龍段為2.0 m。0號、1號塊擬采用支架現澆施工,2號~15號塊采用掛籃懸澆施工。懸臂澆筑最重梁段為6號梁,重約463.5 t。主橋橫斷面圖見圖1。

圖1 主橋橫斷面圖

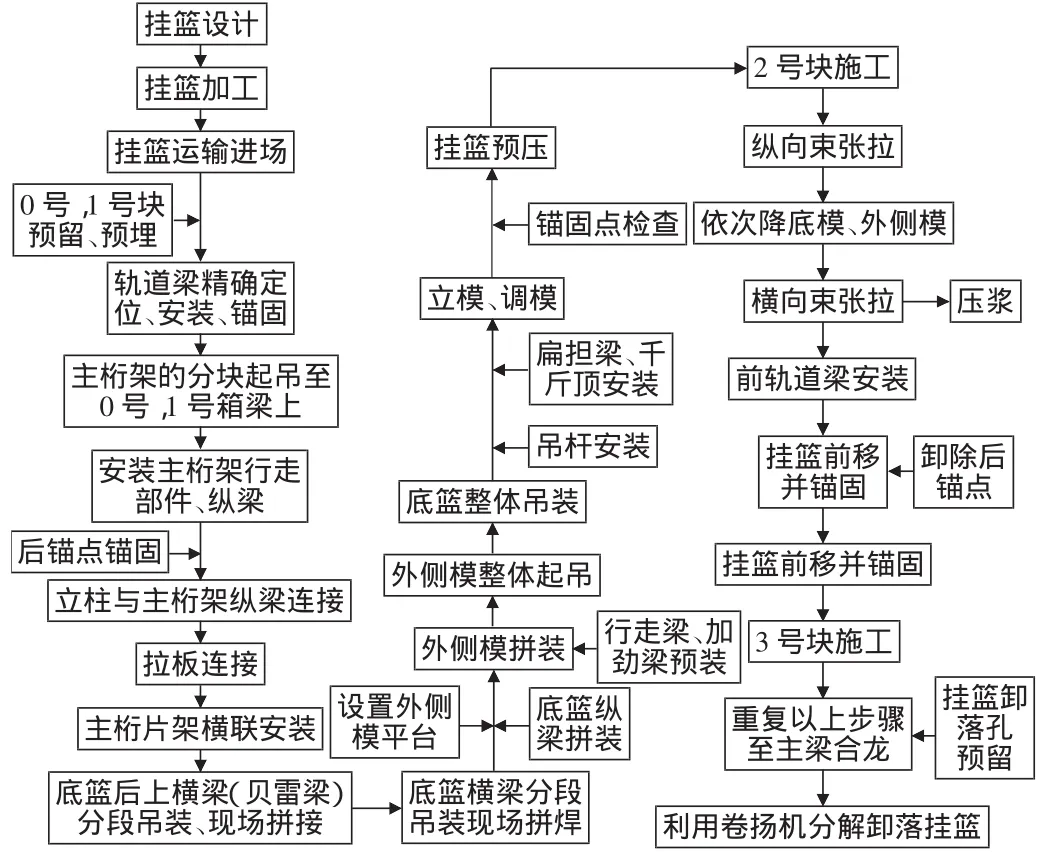

2 施工過程概述[1]

其中第5步、6步掛籃施工流程圖見圖2。

圖2 掛籃施工流程圖

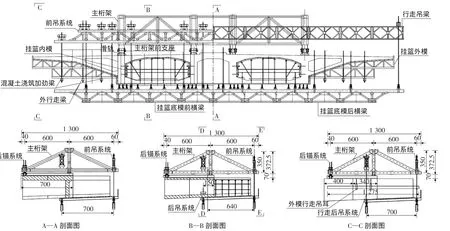

3 掛籃結構概述[2,3]

根據橋梁設計圖,懸臂澆筑節段按長度3.4 m,5 m,4 m劃分,單墩每側共計14節段,2號~15號節段采用掛籃懸臂施工,節段重量323.637 t~372.14 t,其中最重節段為6號節段,長5 m,混凝土重量463.5 t。

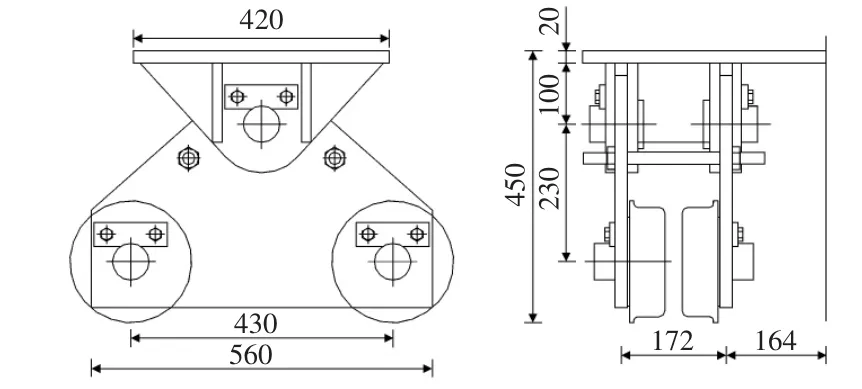

采用三角形輕型掛籃作為主要懸澆設備,三角形掛籃自重131.3 t,考慮施工荷載后總重60 t,適應最大梁重555 t,最大梁長5 m,全橋共投入4套(2個T)掛籃施工。掛籃結構主要采用成品型鋼經加工而成(見圖3)。掛籃主要由以下部分組成:橋面三角形主桁系統(含主縱梁、立柱、節點、拉板、橫聯桁架、前、后支座);懸吊、行走系統(含橫梁系統、行走系統、懸吊系統);錨固系統(含后錨系統、軌道梁錨固系統);模板系統(含底模、外側模板)。

圖3 掛籃結構示意圖

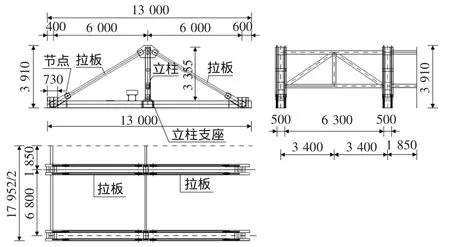

1)三角形主桁系統(見圖4)。

圖4 掛籃主桁架結構示意圖

2)懸吊系統。前吊系統中主要受力位置均采用Q345鋼板吊帶,一套掛籃前吊帶共10根,外側模行走梁前吊帶2根。吊帶插銷采用Q420貝雷銷,預緊后錨固時,在貝雷銷與墊梁或墊板間以鐵板塞緊,并通過各種厚度的鐵板微調梁底高程。

后吊系統中,箱室底板位置及行走梁后吊位置均采用Q345鋼板吊帶,一套掛籃后吊帶共6根,外側模行走梁后吊帶共4根。為方便立模、調模,部分采用精軋螺紋鋼吊桿,一套掛籃后吊桿共12根。

3)行走系統見圖5,圖6。

近日,菜鳥網絡宣布,其位于江蘇無錫的中國首個IoT未來園區正式投入服務天貓“雙11”購物節。該園區內的近700臺AGV機器人同日正式上線運行,刷新了行業新紀錄,也成為中國目前機器人規模最大的智能倉庫。據菜鳥方面介紹稱,其未來園區的高密度自動存儲倉庫儲量是普通倉庫的5倍。值得一提的是,在近3萬平米的庫區內,近700臺機器人形成一個繁忙的智能運輸和工作系統,它們會互相避讓,自己充電。其實,阿里巴巴并不是唯一一個試圖為倉庫帶來更多自動化的公司。全球范圍內,亞馬遜也使用機器人運輸包裹。英國雜貨店Ocado也在其倉庫中使用各種自動化機器。

4)錨固系統見圖7。

4 寬幅掛籃設計創新點[4]

本橋總寬34 m,橋梁較寬,在箱梁施工過程中,掛籃各主桁、懸吊系統受力不均勻,掛籃易于扭曲,為此針對此橋上述掛籃系統均進行了專門設計和優化,具體如下:

1)掛籃整體剛度的加強設計。

為降低掛籃在澆筑混凝土過程中的沉降,防止箱梁不同節段新舊混凝土結合面因掛籃在混凝土澆筑加載過程下撓過大而開裂,降低施工監控難度,確保成橋線形,通過對掛籃構件進行加強的技術措施對掛籃的整體剛度進行優化,將掛籃的前端撓度由原來的45 mm降至20 mm以內。

圖5 掛籃前支座結構示意圖

圖6 掛籃后支座結構示意圖

圖7 掛籃錨固系統示意圖

其措施主要包含:將原前吊橫梁下弦桿以下增設加強弦桿,形成三水平弦桿橫梁,并且將前吊橫梁與主桁架縱梁擱置處增設豎向弦桿進行加強,以增大前吊橫梁的剛度,前吊橫梁與主桁架之間增設斜撐,前吊橫梁高度由原來的1 220 mm加強為2 440 mm。

掛籃主桁架拉板截面原設計中的 4 000 mm2增大為5 600 mm2,主桁拉板上加焊一塊加強鋼板增大受拉面積,減小變形。

將主橋原設計中每套掛籃底籃前吊桿中間10根換成吊帶,底籃后吊桿中錨固在底板上的6根換成150 mm×20 mm的大截面面積吊帶,外模行走梁前后吊桿換成吊帶。

2)掛籃局部剛度的加強設計。

掛籃在箱梁節段混凝土澆筑過程中,由于各錨系在前吊橫梁上的吊帶因布置位置的不同而受力不同,導致其主拉的底籃前橫梁各點的沉降下撓不同。當掛籃前吊橫梁剛度偏小時,會導致吊帶主拉的底籃前橫梁各點間的沉降差偏大,致使掛籃底籃前吊橫梁在混凝土澆筑加載過程中,呈波浪狀撓曲變形,影響混凝土箱梁節段的外形尺寸及在掛籃前移至下一節段澆筑位置后,導致模板與箱梁底面無法接觸緊密而造成錯臺、漏漿。

因此,本次采用增大前吊橫梁剛度(同前)、增加前吊橫梁吊帶數量、調整前吊橫梁吊帶位置,以使各個前吊橫梁吊帶受力趨于均勻,相互之間沉降差控制在5 mm以內。

同時將底籃后橫梁下弦桿采用6 mm鋼板進行加強。

3)確保結構安全性的設計。

a.由于掛籃前吊橫梁高寬比較大,在掛籃混凝土澆筑、前移過程中易于發生平面外撓曲失穩,因此通過在前吊橫梁與后吊貝雷架梁間增設雙層平聯以增加其平面外穩定性;b.原設計采用精軋螺紋鋼作為掛籃的吊桿。精軋螺紋鋼在實際使用時,因受撇、電弧燒傷等原因,承載力會大幅降低,易于脆斷,影響掛籃的整體性安全。因此在懸吊系統中通過采用普通Q345材質的吊帶代替精軋螺紋鋼吊桿,提高掛籃的整體安全性。

4)防止箱梁底部漏漿及錯臺的優化設計。

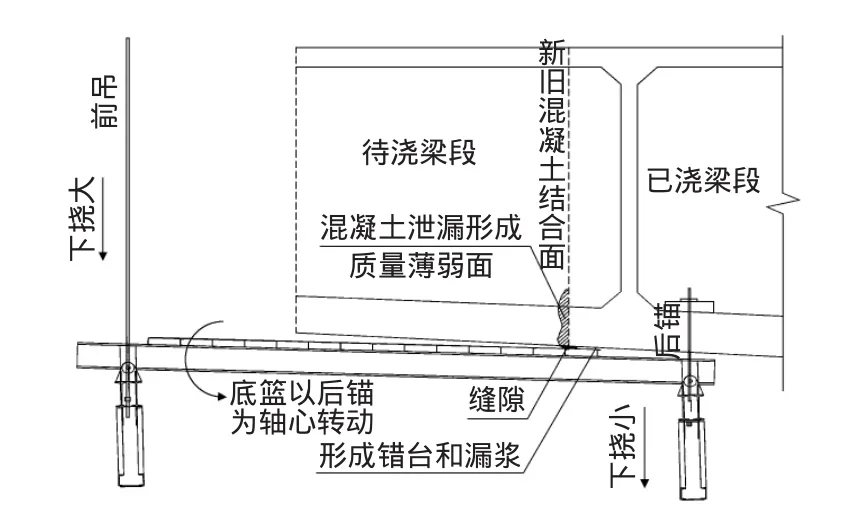

在掛籃懸臂澆筑的混凝土箱梁施工過程中,在施工待澆筑梁段混凝土時,掛籃底籃后錨點一般錨固在已澆筑梁段的底板上,底模板伸入已澆筑梁段底板一定的距離,以確保新舊混凝土的結合(有一搭接段)。

混凝土澆筑時,由于前后錨點吊桿長度不同及受力大小的不一樣,底籃受載會以后錨點為軸心不可避免的發生轉動式下撓變形(即掛籃前端下撓大,后端小),致使掛籃底籃模板與已澆箱梁混凝土底板底面分離,在底模板與已澆箱梁混凝土底板底面間形成縫隙,混凝土會在該縫隙處流出而造成漏漿及錯臺,影響混凝土的外觀質量。由于該處混凝土的外泄,易于造成梁段新舊混凝土結合面形成質量薄弱面,如圖8所示。

圖8 掛籃底籃下撓易于形成的質量通病說明圖

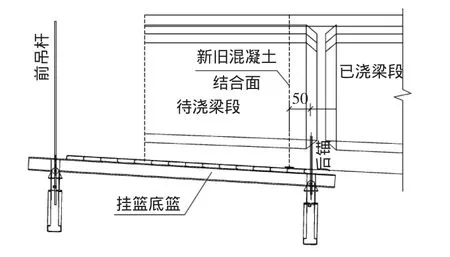

一般施工中,通過對后錨點施加預緊力,使掛籃底籃模板與已澆箱梁混凝土底板底面間形成預壓力的方式,減小該處因混凝土澆筑時掛籃底籃下撓形成的縫隙。

當掛籃后錨點離梁斷面越近,底籃模板與已澆箱梁混凝土底板底面間預壓力越大,錨固效果越好,澆筑時掛籃底籃模板與已澆箱梁混凝土底板底面縫隙越小,漏漿及錯臺就越小。反之,則越大。因此,將掛籃后錨點由原來距端面1 500 mm調整為500 mm。

掛籃后錨點縱向布置示意圖見圖9。

圖9 掛籃后錨點縱向布置示意圖

5 結語

主橋掛籃為上構箱梁的安全、高質、高效施工奠定了堅實的基礎。寬幅橋梁在掛籃澆筑時,各主桁架受力不均勻,箱梁模板易于扭曲,要求加強掛籃剛度;保證前后吊系統安全;同時在施工中易于掛籃移動及調整梁底標高等一系列問題,本次掛籃設計中通過有效的優化設計均逐個解決,為主橋順利合龍提供了前提條件。

[1] JTG 041-2001,公路橋涵施工技術規范[S].

[2] 周呈強.預應力懸臂箱梁寬幅式掛籃施工設計[J].公路,2002(11):45-46.

[3] 湯少青,汪芳進,周祖干.漳州戰備大橋掛籃設計[J].橋梁建設,2002(1):26-28.

[4] 曹 瑞,馮家彪,何 勇,等.關于對掛籃結構的創新研究[A].四川省公路學會橋梁專委會2000~2001的橋梁學術討論會[C].2001.