長距離陡坡斜井提升運輸能力的探討

熊廷剛

(中鐵隧道集團一處有限公司,重慶 401121)

0 引言

隨著我國鐵路設計行車速度的提高,橋隧比例大幅增加,隧道設計長度越來越長,為縮短施工工期,通過設置輔助坑道增加施工作業面,實現“長隧短打”。輔助坑道包括斜井、豎井和平導等,斜井在長大隧道施工中被廣泛應用,受汽車爬坡能力限制,陡坡斜井運輸多采用有軌運輸的方式,即采用提升機軌道提升礦車運輸洞碴和材料。有軌斜井運輸能力決定了正洞施工進度,結合龍廈鐵路2號斜井現場施工經驗,根據斜井承擔正洞任務量大小,通過對斜井運輸能力的測算和有軌運輸系統關鍵點控制,有效地解決了有軌斜井的運輸能力問題,提高了隧道施工進度。

1 工程概況

1)設計概況。

新建龍巖—廈門鐵路屬國家重點工程項目,設計時速200 km/h,客貨共線。象山隧道是全線最長的雙洞單線隧道,起于福建省龍巖市新羅區曹溪鎮三坑村,止于漳州市南靖縣和溪鎮樂土村,隧道左線長15 898 m,隧道右線長15 917 m,最大埋深830 m。隧道共設置有5座斜井,其中1號,5號斜井為無軌運輸斜井,2號,3號,4號斜井為有軌運輸斜井。

2號斜井全長508.17 m,傾角22°,設置龍巖市新羅區適中鎮新祠村,位于線路前進方向右側。斜井井身與右線線路中線的交點里程為YDK25+006.0,斜井與隧道正洞采用斜交雙聯方式連接,井身與線路小里程方向夾角為39°26'11″。斜井斷面凈空尺寸為710 cm(寬)×596 cm(高)。

2)任務劃分。

2號斜井所承擔正洞施工里程為:左線DK24+137~DK26+ 968、單線長度2 831 m,右線YDK24+158~YDK26+940、單線長度2 782 m。

2 斜井有軌運輸方案

根據GBJ 213-90礦山井巷工程施工及驗收規范的規定,坡度大于30°的斜井,不宜采用礦車提升;目前國內一般汽車長距離載重爬坡能力不超過15%(即9°)。根據斜井的設計坡度,為滿足斜井的運輸能力,2號斜井采用三車道有軌運輸的方式組織施工,其中兩車道為出碴運輸軌道,一車道為材料運輸軌道。混凝土采用溜槽輸送。

1)井口卸碴與材料裝車。

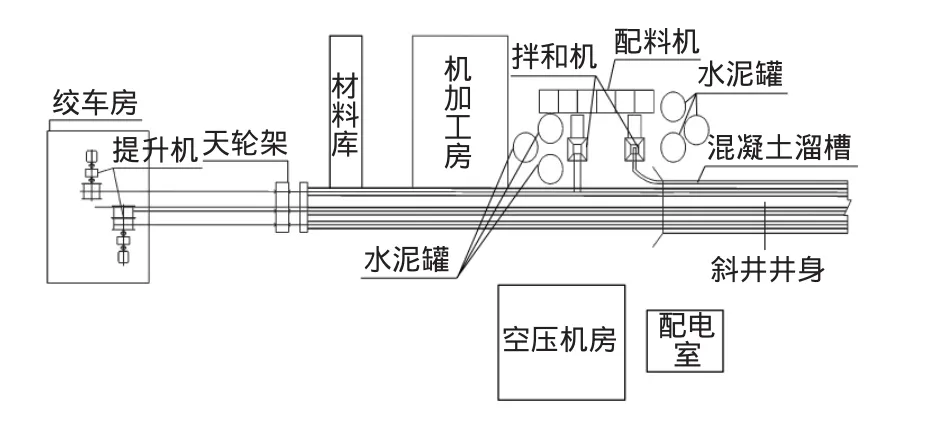

井口卸碴采用敞開式卸碴,出碴礦車設計為側卸式結構,通過棧橋上曲軌在礦車行走過程中自動完成卸碴;材料采用人工裝卸,噴射混凝土拌合完成后直接裝入礦車。井口主要臨時工程布置見圖1。

圖1 井口主要臨時工程平面布置示意圖

2)提升運輸。

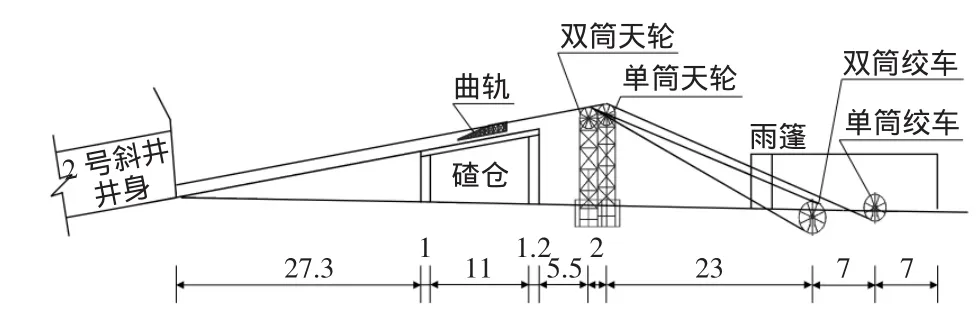

洞外提升系統主要結構物有絞車房、天輪架、棧橋。絞車房內設置2臺絞車提升礦車運輸,一臺是3.0 m直徑雙滾筒提升機,提升10 m3礦車出碴,另一臺2.5 m直徑單滾筒提升機,提升4 m3礦車運輸材料。天輪架上設置3個游動天輪,控制鋼絲繩的轉向。洞外提升系統布置縱斷面見圖2。

圖2 洞外提升系統布置縱斷面圖

3)井底換裝。

正洞采用無軌運輸,與斜井有軌運輸在井底進行換裝,利用自卸汽車的機動性以及斜井與正洞鋪底面高差實現立體轉載。

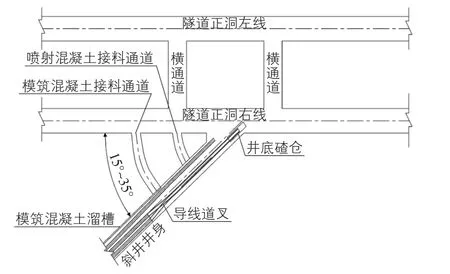

井底車場、接料通道和碴倉布置見圖3。

圖3 井底車場、接料通道、碴倉平面布置圖

3 斜井有軌運輸的特點和關鍵點

3.1 斜井有軌運輸的特點

1)有軌運輸斜井是隧道施工的唯一通道,斜井斷面小,行車道少,坡度陡,單位時間內運輸能力有限。

2)正洞施工作業面多,各作業面可能同時出現相同工序,出現同時需要進料和出碴的情況,因運輸能力不足導致個別作業面停工待料或等待出碴的情況,制約了工程整體施工進度。

3.2 提升斜井運輸能力的關鍵

斜井的運輸能力是正洞施工進度的根本保證,最大程度提升單位時間內斜井運輸能力是解決斜井運輸能力的唯一辦法。

根據工期要求對斜井運輸系統提升能力進行了測算,行車道數量、提升機型號、礦車大小均已確定,且提升機牽引礦車的運行速度是額定的,因此當有軌運輸系統運轉時減少礦車閑置時間能最大限度發揮斜井的運輸能力,關鍵措施是減少洞碴和材料的裝卸占用時間。主要辦法是提高裝卸效率,一方面是通過加強現場施工組織和調度管理,提高裝卸速度;另一方面是有軌與無軌運輸轉載系統設置合理、裝卸機械設備配套、機械化作業程度高、場地布置科學、運輸方便,井口卸碴、裝料及井底裝碴、卸料一次性完成。

4 運輸系統控制要點

4.1 井口混凝土裝運及卸碴

1)混凝土裝運。噴射混凝土拌和完成后通過漏斗直接裝入材料運輸礦車。拌和站設置在進料車道一側,方便混凝土裝運,避免出碴礦車的干擾。生產模筑混凝土與噴射混凝土的拌和機獨立使用,模筑混凝土拌和機設置在井口近端,噴射混凝土拌和機設置在井口的遠端,避免模筑混凝土與噴射混凝土運輸立體交叉。噴射混凝土出料口平面位置和高差滿足礦車接料需要,出料口平面位置應位于材料運輸車道兩軌道正中央,與內軌頂面高差宜為3.5 m~4.0 m;模筑混凝土拌和機出料口位置滿足模筑混凝土輸送角度要求,傾角等于斜井坡度。

2)井口卸碴。出碴礦車設計為側卸式結構,在棧橋上設置曲軌,礦車在提升機的牽引力作用下行走過程中自動完成卸碴。由于棄碴場離斜井洞口較遠,為減少出碴車數量、保證有軌運輸出碴速度,通過經濟對比分析,2號斜井采用的是敞開式卸碴。

4.2 井底出碴和材料裝卸

1)井底車場。斜井井底是有軌與無軌運輸轉換的交通樞紐,井底行車線路的規劃和橫通道設置是保證行車暢通的基本條件,為減少井底錯車干擾,方便車輛調頭,正洞左、右線之間應設置2個橫通道,橫通道宜為兩車道斷面,滿足錯車需要。兩橫通道距離宜為25 m左右,橫通道與斜井交叉口錯開距離大于10 m,保證隧道結構安全。

2)接料通道。接料通道是正洞轉載斜井噴射混凝土和模筑混凝土的通道,在保證隧道結構安全的前提下,結合井底碴倉位置,根據斜井與正洞立體相交關系,平面相交角度為15°~35°時,設置一個接料通道,接料通道應為兩車道;平面相交角度為35°~90°時,最好設置兩個接料通道,減少通道內行車干擾。

3)井底碴倉。井底碴倉設置位置應根據斜井和正洞相交角度確定,平面相交角度為15°~35°時,碴倉設置在斜井內,平面相交角度為35°~90°時,碴倉一半設置在正洞內,一半設置在斜井內,井底斜井內軌頂面低于正洞仰拱填充頂面4 m。

5 施工中存在的不足及改進

5.1 施工中存在的不足

1)井身道岔的鋪設。出碴車道為兩車道,在接近井底碴倉時通過道岔將兩車道并為一車道進入碴倉。現場采用人工扳道的方式完成,在實際過程中曾出現操作失誤,導致撞車和礦車脫軌,影響出碴效率。

2)大型及粉狀材料裝卸。2號斜井由于井口場地限制,井口、井底材料均采用人工裝卸,工作效率低,材料運輸車等待時間長,降低了材料運輸礦車的使用效率。

3)卡倉的處理。在隧道開挖爆破后經常出現大塊石碴,石碴被卡在碴倉口導致不能正常出碴,過程中采用人工破碎和采用挖掘機吊運大塊石碴的方式處理,該方式速度慢,影響出碴進度。

5.2 改進

1)導線道叉的應用。在接近井底碴倉處設置導線道叉實現并道,該方式不需人工扳道,兩車道礦車在曲線軌道的外力作用下自動進入碴倉,不會出現脫軌的現象,能有效地保證礦車運行安全,確保出碴速度。

2)大型及粉狀材料裝卸。鋼拱架、鋼筋等材料提前成捆,速凝劑、水泥等粉狀材料提前裝箱,采用機械裝卸。洞口機加工房、材料庫緊鄰進料車道設置,在機加工房與材料庫之間安裝一臺龍門吊,龍門吊應盡可能延伸至材料庫和機加工房,材料一次性吊裝到位。井底材料運輸軌道上方設置一個桁吊,與井口龍門吊材料集中裝車方式配套使用,實現機械化卸車,保證卸車速度。

3)卡倉的處理。在碴倉上方設置一個桁吊,用于吊運卡住碴倉的大塊石碴,桁吊宜固定在初期支護預留的錨桿頭上,不占用井底路面空間。

6 現場管控注意事項

隧道正洞作業面多,施工過程中各作業面可能同時進行相同的施工工序,同時需要出碴和材料的情況,表現出有軌運輸能力不足,相反情況有軌運輸系統更多時候處于閑置狀態。為充分利用斜井有軌運輸系統,提高斜井的日運輸能力,同時應注意以下幾個方面的事項:

1)加強現場調度管理,井底設專職調度,保持井口、井底和各作業面信息暢通,保證車輛調配及時、數量安排合理;加強現場施工組織,盡量避免不同作業面工序重疊;鋼拱架、防水板等材料在材料運輸車空閑時提前運輸進洞。

2)合理配備正洞內運輸資源,特別是配備滿足與有軌運輸相配套的出碴和材料運輸的車輛,避免車輛閑置或不足。

3)明確關鍵線路,主次分明,重點突出,出碴和材料運輸首先保證關鍵線路施工需要。

4)車輛行駛線路規劃合理,減少錯車和倒車,加強通風和照明,保證車輛行駛速度。

7 結語

斜井是組織正洞施工的唯一通道,材料運輸、出碴是有軌運輸施工組織和管理的重點。在項目策劃前期對斜井的運輸能力認真分析,通過合理布置施工場地,提高井口和井底裝卸設備機械化作業程度,保持裝卸設備最合理配套,達到快速轉載的目的;加強現場施工組織和調度管理,減少多工作面作業相互干擾,避免有軌運輸系統閑置,減少裝卸及其他因素占用礦車有效運行時間,最大程度發揮有軌斜井的運輸能力,是保證隧道正洞施工進度的根本。

[1] 鐘有信,郭得福,羅草原.長大斜井有軌運輸系統配套設計與施工技術[J].隧道建設,2008(1):70-73.

[2] 裴生艷.斜井有軌運輸系統配套設計與施工應用[A].鐵路長大隧道設計施工技術研討會論文集[C].蘭州:中國鐵道學會,2004.