不銹鋼酸洗線NOX廢氣處理工藝及應用探討

白云燕

(山西太鋼工程技術有限公司,山西太原 030009)

1 概述

在不銹鋼(特殊鋼)酸洗線中,通常采用混酸(HF+HNO3)酸洗工藝,具有酸洗速度快,酸洗效果好的優點,混酸酸洗工藝在不銹鋼與特殊鋼酸洗中廣泛使用。在混酸酸洗的過程中,產生大量的NOX廢氣,具有濃度高的特征,該廢氣如果不經過適當的凈化處理或處理沒有實現達標排放,煙囪“黃龍”現象嚴重,會嚴重污染環境。氮氧化物是大氣主要污染物之一,是造成酸雨和光化學煙霧的主要原因。我國對氮氧化物制定了嚴格的排放標準,GB 16297-1996大氣污染物綜合排放標準中規定NOX的最高排放限值為240 mg/m3。目前國內不銹鋼酸洗NOX廢氣凈化處理設備主要采用噴霧焙燒工藝(以下簡稱SCR處理工藝)及化學處理工藝。但由于酸洗NOX廢氣濃度高,化學處理工藝更多應用于產能較小的生產線而且控制要求非常高,產生的廢液也比較難處理;工程實踐證明,SCR處理工藝更適合處理高濃度NOX廢氣,控制系統穩定可靠,是實現NOX廢氣達標排放的最可靠的技術。目前國內大多數酸洗NOX廢氣SCR凈化設備均是從國外進口,近幾年國內也有公司成功開發出了酸洗NOX廢氣SCR凈化設備,并已經成功應用在寶鋼、太鋼等國內大型不銹鋼廠。

2 酸洗NOX廢氣處理工藝介紹

2.1 SCR處理工藝

2.1.1 SCR處理工藝原理

NOX廢氣→填料吸收塔→酸霧風機→前置預熱器→氣—氣換熱器→燃氣預熱器→尿素噴入→混合器→SCR反應器→總抽風機→煙囪。

選擇性催化還原法(Selective Catalytic Reduction,SCR)是指在催化劑的作用下,以NH3作為還原劑,“有選擇性”地與廢氣中的NOX反應并生成無毒無污染的N2和H2O。SCR目前已成為世界上應用最多、最為成熟且最有成效的一種NOX凈化處理技術,現在幾乎所有的研究都一致認為在典型SCR反應條件下的化學反應式為:

通過使用合適的催化劑,上述反應可以在260℃~350℃的溫度范圍內進行。反應時,酸洗廢氣中的NOX和外界噴入的NH3進行反應,可以得到97%以上的脫硝率。在反應過程中,NH3可以選擇性地和NOX反應生成N2和H2O,因此反應又被稱為“選擇性”[2]。

2.1.2 SCR凈化工藝設計要點

1)廢氣洗滌預處理。酸洗NOX廢氣中含有大量的HNO3,HF等腐蝕性極強的污染物,HNO3,HF具有極強的腐蝕性,特別是HF一旦進入催化劑內,與催化劑內的活性組分(金屬與金屬氧化物)形成絡合物而導致催化劑失效。因此必須對廢氣進行洗滌預處理,將廢氣中的HNO3,HF等去除。洗滌塔的設計十分重要,特別是洗滌劑的選擇、洗滌液pH值的控制、除霧器設計、噴淋密度的控制等基本設計要素。

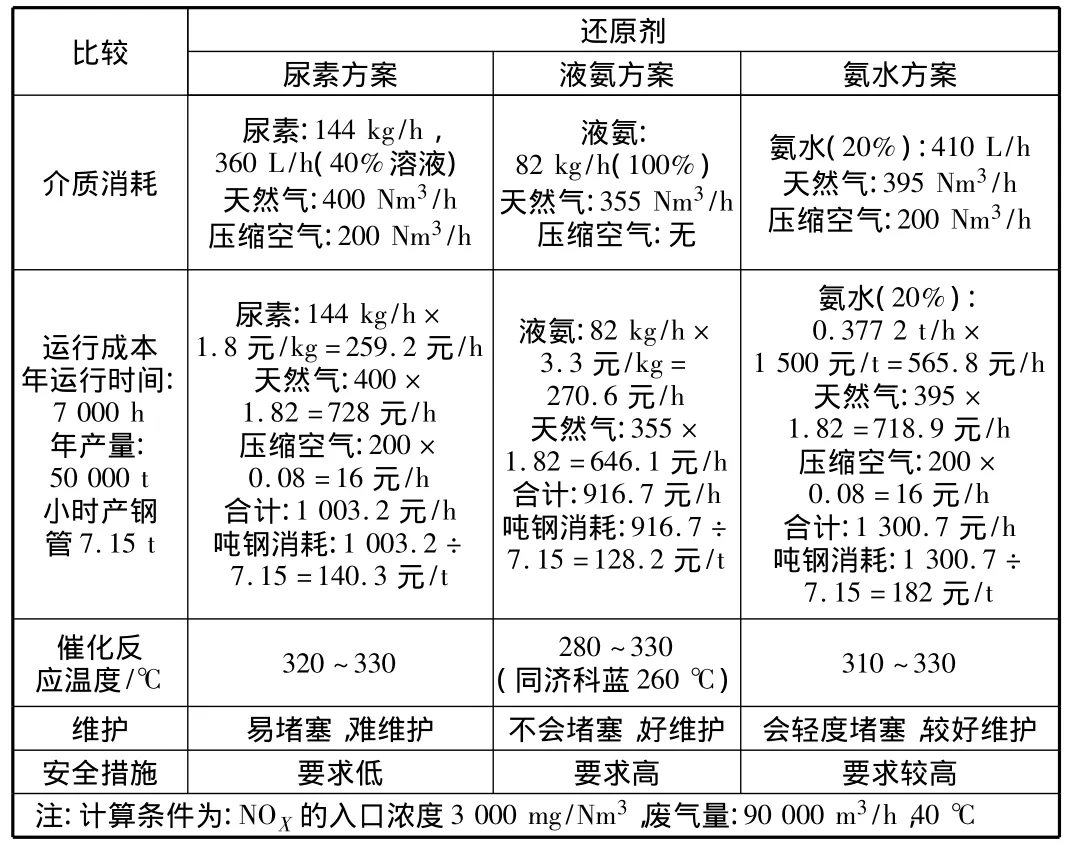

2)還原劑的選擇。常用的選擇性還原劑有三種,即氨水、尿素、純氨。尿素法是先將尿素固體顆粒完全溶解,然后通過溶液泵輸送至SCR反應器內,尿素與水反應生成氨氣;氨水法是將20%~25%左右的氨水通過溶液泵輸送到SCR反應器內;純氨法是將液氨汽化減壓釋放到SCR反應器內。表1是某不銹鋼廠設計選擇還原劑比較方案。方案比較:氨水方案運行成本高;液氨方案運行成本低,催化反應溫度低,不會堵塞,易于維護,投資高,安全措施要求高,有成熟使用業績;尿素方案運行成本較高,催化反應溫度高,易堵塞,難維護,投資低,安全措施要求低,有成熟使用業績。選擇液氨作為還原劑,需建立液氨站與液氨汽化減壓系統,液氨站與液氨汽化系統屬于壓力容器與壓力設備,設計必須符合國家相關規范與要求。整套液氨系統必須設置緊急卸氨管線、氨氣稀釋器、自動噴淋降溫系統。液氨站必須配備氨氣監測報警儀,報警濃度設置在5 ppm~10 ppm。

表1 三種還原劑綜合性能比較表

選擇氨水與尿素溶液作為還原劑,應避免液態水直接接觸催化劑,防止催化劑吸水粉化而造成催化劑的堵塞。

3)SCR反應器。在SCR反應器的設計中,最重要的設計參數是反應溫度、線速度、氨滑移等。

反應溫度是選擇催化劑的重要運行參數,催化反應只能在一定的溫度范圍內進行,反應溫度直接影響反應的進程與凈化效率,不同活性成分的催化劑具有不同的最佳反應溫度;反應溫度的不同決定了廢氣預熱的成本,因此選擇合適的催化劑對日常運行成本與凈化效率影響很大,目前國外應用最多的以V2O5/TiO2為活性組分的催化劑的最佳反應溫度區間是280℃~330℃。

廢氣通過催化劑的線速度直接影響廢氣與催化劑的接觸反應效率,線速度越高,廢氣在催化劑表面的湍流越劇烈,廢氣與催化劑接觸越充分,凈化效果越好;但線速度與系統阻力的平方成正比,線速度每增加1倍,系統阻力就增加4倍,這就增加了系統的運行能耗。因此合理的線速度的選擇是需要在效率與阻力之間尋求最佳設計參數匹配。SCR反應器的線速度一般控制在1.0 m/s~1.2 m/s。催化劑層間隔應控制在 100 mm 以上,這樣可以在催化劑層間形成氣流的二次分布,有效防止局部溝流。

氨滑移是影響SCR系統運行的另一個重要參數,實際生產中通常是多于理論量的氨被噴射進入系統,反應后在煙氣下游多余的氨稱為氨滑移,NOX脫除效率隨著氨滑移量的增加而增加,在某一個氨滑移量后達到一個漸進值[2]。工程上通過設置在SCR反應器出口的NOX在線監測儀實時調整并控制氨的加入量,氨的過剩系數一般控制在1.1左右(化學當量比)。

2.2 化學法處理工藝

2.2.1 化學法處理工藝原理

NOX廢氣→填料吸收塔1級(藥劑投加)→填料吸收塔2級(藥劑投加)→填料吸收塔3(藥劑投加)→酸霧風機→煙囪。

化學法應用比較成熟的工藝為某大型不銹鋼廠現有兩條生產線,化學反應式為:

2.2.2 化學法處理工藝設計要點

1)通過投加NaOH控制pH值在一定的范圍。2)通過電位計控制KMnO4或Na2S2O3的投加量。

3 兩種處理工藝實際應用對比

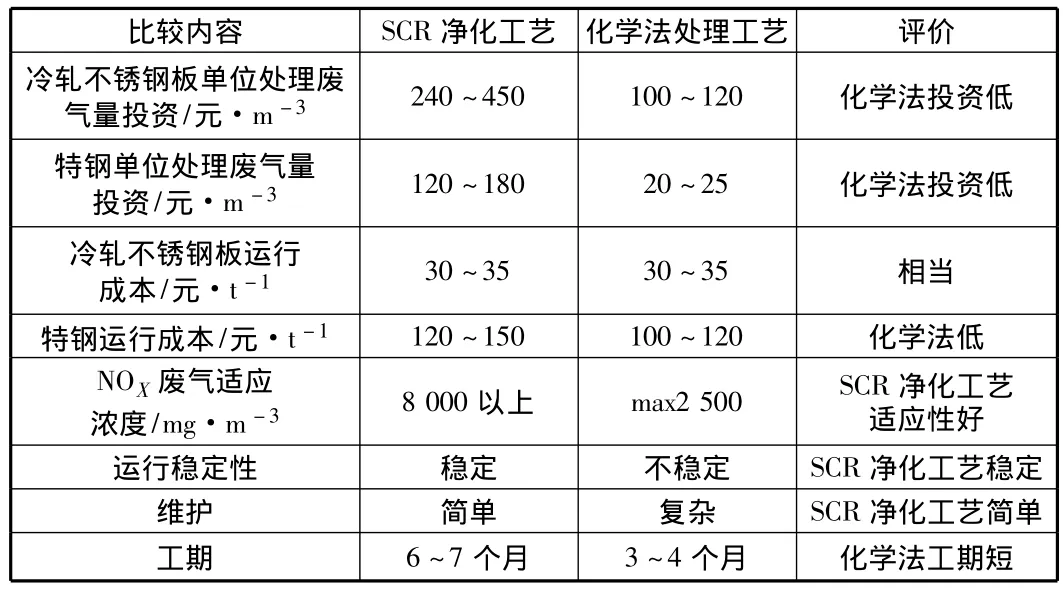

表2 兩種處理工藝對比表

從表2比較可以看出化學法投資低、工期短、適應較低濃度NOX廢氣處理且穩定性較差;SCR凈化工藝投資高、工期較長、適應高濃度NOX廢氣處理、穩定性好,兩種工藝運行成本差別不大。從環保角度講,設計上應優先考慮SCR凈化處理工藝。

[1]孫克勤,周長城,徐海濤.火電廠煙氣脫硝技術及其設備國產化建議[J].電力環境保護,2005(1):27-29.

[2]王樹榮,王 綺.選擇性催化還原脫硝技術在燃煤電廠的應用及發展[J].電站系統工程,2005(4):11-13.