基于三維感知技術的卸船機取料點連續自動定位方法*

(武漢理工大學物流工程學院 武漢 430063)

0 引 言

隨著全球海運散貨量的增大,卸船機在碼頭的作用越來越重要,為適應貨運量的增長和船舶大型化的需求,特別是大型專業化碼頭,港口卸船機正向著大型化,特別是高效化方向發展[1].文獻[2]利用激光雷達技術對散貨料堆的檢測,進而實現連續卸船功能,但是只能適用于艙內物料較多且堆面較平整的場合.文獻[3]從運動學角度對抓斗運行軌跡行了分析,提出了一種模糊控制器來減少抓斗運行時間,但是缺乏實際應用案例;文獻[4]利用激光掃描實現了散貨料堆的三維成像,但是只是針對堆場料堆掃描.為了實現抓斗卸船機的連續自動定位和取料,本文在三維輪廓識別技術基礎上實時輸出散貨料堆的三維形狀及抓取點坐標,從而實現抓斗卸船機取料點的連續自動定位.

1 散貨物料的三維輪廓感知技術

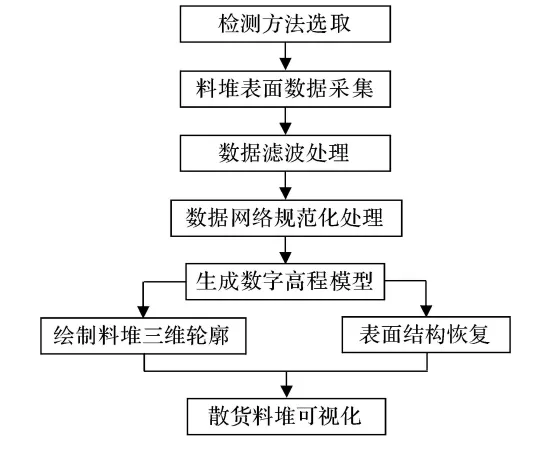

在作業的過程中料堆是動態變化的,要實現抓斗卸船機的連續自動定位,其控制源頭是散貨三維輪廓感知及抓斗取料點的確定.激光良好的準直性及非常小的發散角,使掃描儀可進行點對點的測量,較好地適應非常復雜的測量環境.此外,激光對粉塵、雨水、光線的敏感度最低,基本不受天氣及環境的影響[5].因此在自動化抓斗卸船機項目中選用激光掃描儀為對散貨實時三維掃描的主要儀器.三維輪廓感知流程見圖1.

圖1 三維輪廓感知流程

三維輪廓感知的重點是檢測方法的確定,通過檢測實時的更新料堆表面三維數據、數據處理,從而實現料堆三維輪廓成像及表面結構恢復,進而實現散貨料堆的可視化.同時配合取料點算法,輸出取料點位置,完成取料點的連續自動定位.

1.1 三維輪廓檢測方法

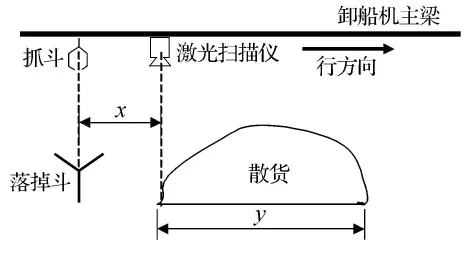

實現抓斗卸船機連續自動定位的核心技術之一,是能夠準確獲取散貨的三維輪廓.本項目在散貨成像方面采用三維激光掃描技術.激光掃描儀安裝在卸船機主梁下方,激光掃描面與導軌方向平行,且垂直于底面.激光掃描儀與抓斗間距保持固定距離x,見圖2.卸船機主梁方向為行方向,卸船機大車行走方向為列方向.通過激光掃描儀在小車帶動下沿主梁方向移動,對散貨區的前行段進行表面測量;再通過沿大車軌道方向運動實現對不同行段的掃描,拼接之后即可得到整個料堆的三維表面輪廓數據.

1.2 三維感知數據處理

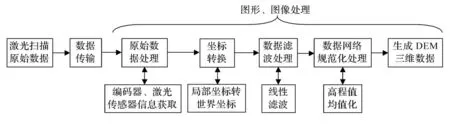

通過激光掃描儀在料堆投影平面中每一個位置處發射不同角度激光光束,根據發射與返回的時間間隔以及激光相位差得到發射點到障礙物的光程距離.激光測量儀返回數據為一組與角度相關的數據,每一組數據包含激光光束的發射角度,以及激光光程距離等信息[6-7].通過為激光掃描儀伺服電機配置編碼器等測量裝置,可以實時得到該組數據的激光源中心精確位置.獲得的激光數據進行預處理、坐標轉化、數據濾波處理、網格規范化處理后生成規則的數字高程模型(digital elevation model,DEM)三維數據.DEM三維數據生成過程見圖3.

圖2 激光掃描儀安裝示意圖

圖3 DEM三維數據生成過程

1.2.1 數據濾波處理 由于激光掃描測量采集的數據密度大,在進行網格規范化之前必須進行數據處理,以消除冗余數據,便于進行規范化操作.此外,對數據進行濾波可以消除激光掃描測量的數據中存在誤差,以利于快速和準確地進行數據處理.

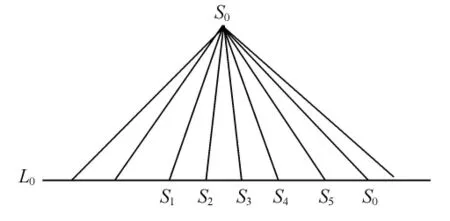

在激光掃描下視成像過程中,數據的采集是以斷面的形式進行的,因此對原始數據進行濾波也按照每個斷面進行[8-9].見圖4,連續的激光掃描測量中,在很小的時間段內,測量的斷面可近似為直線L0,從每個斷面采集數據點的第i個點開始進行線性濾波.

圖4 斷面濾波示意圖

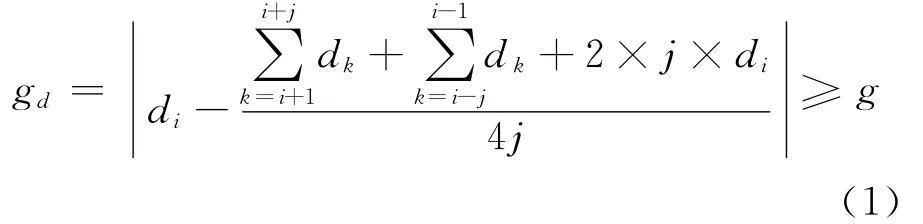

設某一個斷面采集了n個數據點,當對點Si((n-2)>i>2)進行濾波時,先根據不同的測量環境選定參數值j(j的取值一般為2~5之間,j<i),求出Si及兩邊相鄰的各j個點Si-j,…,Si-1,Si,Si+1,…,Si+j到激光器S0的距離di-j,…,di-1,di,di+1,…,di+j;再對距離設定權值,對di其權值設定為2j,余下的dk(i-j≤k≤i+j)權值設為1,并根據激光測量進行的環境不同,將濾波閾值設定為g,則有

如果di滿足式(1),就濾去Si點.當Si位于兩邊界(0<i<2或(n-2)<i<n)時,就取Si右邊或左邊相鄰的2j個點,依此類推.

1.2.2 網格規范化處理 數據濾波處理以后,去除了獲取的數據中包含的部分干擾點 (錯誤點和無用點).對于抖動造成的計算誤差不大的點,在上面的處理過程中得到了補償和抑制.網格規范化的算法思想是將分布在同一個網格中的點的高度z進行均值化,且規定網格點的x,y坐標為每個網格中心.數學上可以表示為一個矩陣,在計算機實現中則是一個二維數組.每個格網單元或數組的一個元素,對應一個高程值.網格的大小可根據所需要的精度和計算效率調整.網格規范化以后就可以生成DEM數據,然后根據生成的DEM模型進行散貨料堆模型的繪制.

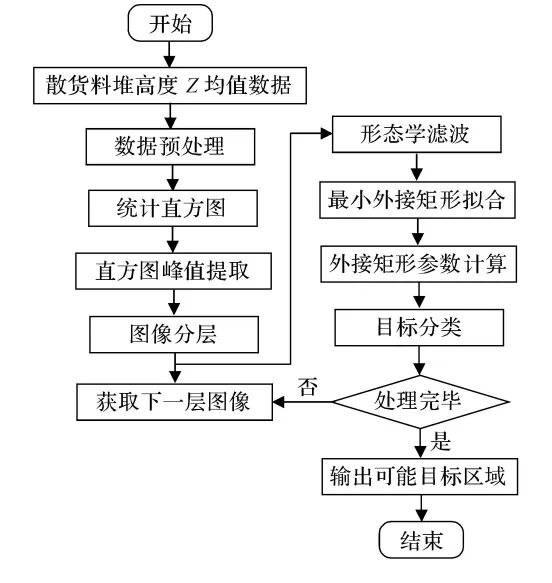

1.3 散貨料堆三維成像與表面結構恢復

經過以上一系列的數據采集、處理,激光掃描儀采集的散貨三維數據用OpenGL實時繪制散貨料堆三維表面動態變化情況.同時利用圖像中不同的灰度代表不同的高程值,灰度越大(黑),距離越近;灰度越小(白),距離越遠表面恢復算法見圖5.料堆高程值Z處理后,通過對距離圖像統計直方圖峰值的提取實現了對距離圖像的目標提取,利用最小外接矩形擬合及目標距離數據獲取了目標的實際尺寸矩形擬合度等信息,從而實現了對目標的分類及目標區域的輸出.散貨料堆表面結構重建,實現取料點的指令位置和測量位置的實時輸出的可視化.經過以上一系列的數據采集、處理,激光掃描儀采集的料堆三維數據可以被用來進行三維仿真與還原,效果比較理想,分別見圖6,圖7.

圖5 散貨料堆表面結構恢復算法

圖6 散貨三維表面輪廓圖

圖7 表面結構恢復圖

2 取料點連續自動定位算法

抓斗卸船機連續卸船過程中,如果卸船時料堆重心大幅偏移船體縱軸線,將會使船體側傾度增大,嚴重時可能造成傾覆事故.因此在卸船過程中,應盡可能保持艙內料堆重心位于船體縱軸線附近,有利于保持船身平衡,防止船身傾覆.綜合考慮船體安全以及卸料效率等因素,確定連續自動定位與取料控制思路:三維輪廓感知技術實現了散貨料堆的可視化,在此基礎上按照抓取效率最高點優先策略來連續自動定位抓取點位置,從頂至底逐層取料,每層按照從上至下順序逐行取料.

2.1 散貨料堆分層

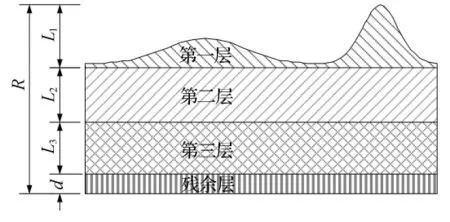

為應對負載平衡問題,在三維輪廓識別結果的基礎上,根據抓斗的抓取體積和開閉的深度及安全作業的要求,設置每層最大剝取厚度,確定分層數目.同時根據當前表面重建情況計算當前層最大剝取深度,并利用該深度作為門限對表面進行分割處理,獲取剝取位置分布圖.

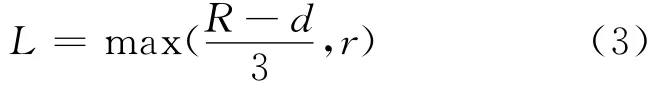

為保持船體負載平衡及安全,本項目設定最多分為3層(現實中靈活處理),如圖8所示.殘余層為抓斗盲區厚度為d,之上為有效卸載散貨料堆厚度R-d.設抓斗滿斗深度為r,則每一層厚度L為

圖8 散貨料堆分層示意圖

最后一層深度始終不會到達殘余層.

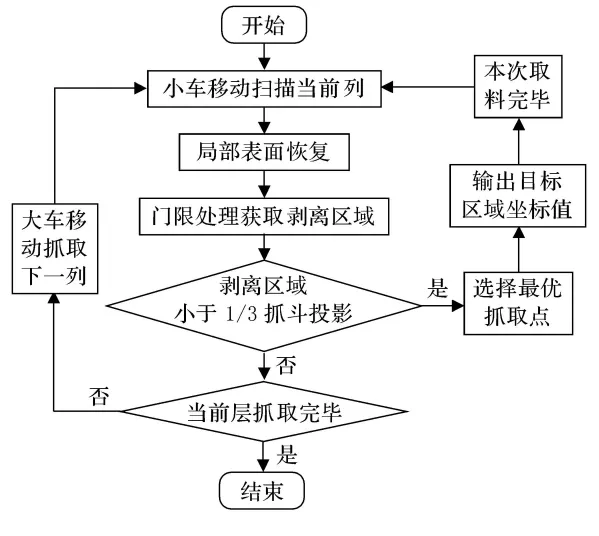

2.2 取料點連續自動定位算法[10-12]

實際操作中不可能每次都進行非常耗時的全局范圍的掃描,并且抓斗取料時往往僅影響局部很小的一個區域,因此也沒有必要對全部進行更新掃描,只需要在局部位置處進行重建,使用重建結果表面來替換掉原有的表面.然后根據散貨表面恢復圖確定當前層剝取位置分布圖以及計算大、小車及取料位置,抓取過程中實時更新掃描,

考慮到實際散貨料堆較薄時,有效散貨料堆厚度小于3r,則總層數可能少于3層,每一層厚度仍將大于等于抓斗滿斗深度.因此每一層抓取厚度從而實現取料點的連續自動定位.取料點連續自動定位算法流程見圖9.

圖9 當前層取料點連續自動定位算法

2.2.1 抓取完畢準則 在當前列中,無論抓斗沿縱向如何移動,都無法抓取位置分布圖中占抓斗投影面積的1/3以上的有效區域,則認為當前列已經抓取完畢.大車行進方向上直到船艙兩端任何一列都抓取完畢則認為當前層抓取完畢.

若所有層都抓取完畢或者剩余部分平均高度已經小于抓斗盲區距離d,則認為卸船完成.實際上在設置每一層抓取深度時已經考慮了抓斗盲區距離d的影響,因此該準則可以簡化為只要所有層都抓取完畢,則認為卸船完成.

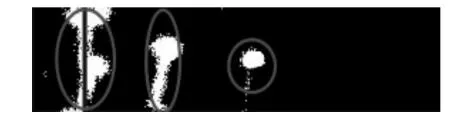

2.2.2 剝取區域選擇 選擇區過程中首先移動大車和小車,對整個料堆進行全局掃描,建立初始料堆結構.根據不同的料堆、不同的數據特性,對掃描到的三維數據進行相應的數據處理,從而進行料堆表面恢復.按照每一層抓取厚L對料堆恢復表面圖7做門限表面分割處理,白色區域是超過第一層深度的料堆分布區域,即散貨料堆剝取區域.圓型標記的區域是超過分層深度的散貨料堆分布區域.如圖10所示.第一層剝取的目的就是將該部分區域料抓走.

圖10 剝取區域位置分布圖

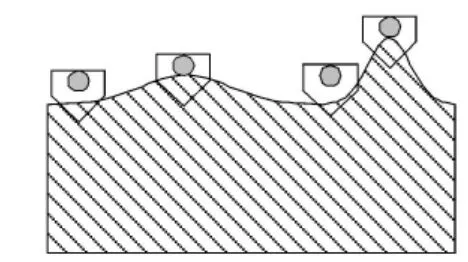

2.2.3 目標區域選擇 散貨料堆對浸入的抓斗存在較大阻力導致抓斗不能完全沉入料堆中,所以抓斗浸入深度與抓斗自重及形狀有關系.相同浸入深度情況下,表面隆起的地方顯然可以抓到更多的料,從而獲得更高的抓取效率,見圖11.同時需要考慮抓斗頂部橫梁的影響,需要根據橫梁距離料堆距離來對抓斗浸入深度進行修正.由于頂部配重橫梁的存在使得料堆對抓斗下沉產生額外阻力,使得抓斗并不能夠完全達到額定的浸入深度,因此模擬實際抓取情況如圖11中第二個與第四個抓斗位置所示.第四個抓斗對應的料堆峰值點較高,而第二個抓斗料堆峰值點較低,但是相同的浸入距離第二個抓斗卻可以獲得更高的抓取量,因此效率更高.為了保證抓取效率和船體平衡,目標區域選取算法遵循2個原則:(1)剝取區域的面積應該大于抓斗投影面積的1/3;(2)考慮模擬浸入距離以及頂部橫梁兩參數共同作用下的最優抓取點選擇.因此,需要從左到右逐個位置比較,計算該位置處可以獲得的抓取量,從而選擇最大量所對應的地方作為目標位置.依次最終計算得到的抓斗取料位置如圖12白色區域所示.

圖11 目標區域分布圖

圖12 抓斗取料位置

2.2.4 取料點選取 目標區域確定后,輸出根據網格處理后的坐標結果作為取料點的三維坐標值(x,y,z).其中x為大車的位置,y為小車的位置,z為抓斗的抓取高度.

3 實驗結果分析

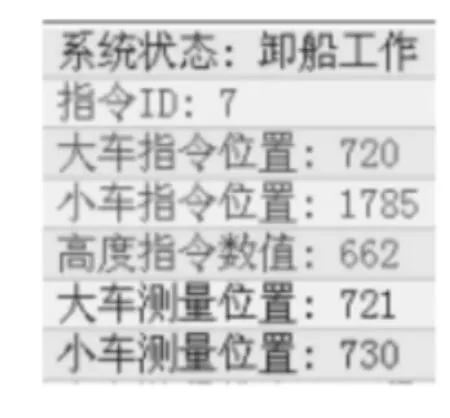

在卸船機取料點選取算法指導下,多次對散貨料堆掃描、選取合適的目標區域和抓取過程,整個運行過程中,實時輸出取料點位置信息,見圖13,最終抓取效果取得了較好的實驗效果,見圖14.

圖13 取料點信息輸出

圖14 抓取完畢散貨料堆表面結構恢復圖

4 結束語

基于三維感知技術的卸船機取料點連續自動定位分析了現有自動化抓斗卸船機發展存在的瓶頸問題,提出了一種基于三維感知技術的取料點連續自動定位方法.該方法綜合應用計算機技術、傳感技術、控制技術實現了取料點的連續自動控制且實驗結果理想.該方法可廣泛的應用于大型港口、碼頭,大大降低了司機的作業強度,很好的解決了惡劣環境下影響抓斗卸船作業問題,為全自動化抓斗卸船機提供了一種的思路.

[1]宋建軍,陳 潔,孫景永,等.港口散貨機械設備的發展趨勢及關鍵技術[J].起重運輸機械,2011(S1):1-5.

[2]包起帆.港口散貨全自動裝卸設備研究與開發[J].中國機械工程,2008(23):2797-2803.

[3]肖 蘇,王曉軍,邵惠鶴.橋式卸船機抓斗的定位和防擺控制[J].上海海事大學學報,2004(4):4-7.

[4]賀俊吉,史 立.散貨自動裝船檢測系統[J].光電工程,2009(6):52-56,119.

[5]張菊艷,吳桂林.激光測距的目標單點探測定位系統及定位誤差分析[J].火力與指揮控制,2008(4):83-86.

[6]GUSTAFSSONT,HEIDENBACK C.Automatic control of unmanned cranes at the pasir panjang terminal[C]//Proceedings of 2002International Conference on Control Applications.Glasgow,Scotland,UK:IEEE,2002:180-185.

[7]任 凱,浦金云,余桂明.基于VB的OpenGL技術構建可操作的三維艦艇模型[J].武漢理工大學學報:交通科學與工程版,2008,32(6):1129-1132.

[8]劉春等.激光三維遙感的數據處理與特征提取[M].北京:科學出版社,2010.

[9]孫志慧,鄧甲昊,閆小偉.國外激光成像探測系統的發展現狀及其關鍵技術[J].科技導報,2008(3):74-79.

[10]ABB助力上海羅涇港成為全球首個智能化全自動散貨碼頭 實現物料從卸船、堆取和裝船的全自動作業[J].國內外機電一體化技術,2008(1):11.

[11]朱同坤.港口散貨裝卸成套工藝設備系統建設管理的新模式[J].水運工程,2006(3):42-45.

[12]王 煥.橋式抓斗卸船機取料過程分析[J].武漢水運工程學院學報,1987(3):57-63.