采用精沖工藝生產可直接用于裝配的多功能零件

文/威利·格力姆·瑞士法因圖爾技術股份公司

采用精沖工藝生產可直接用于裝配的多功能零件

文/威利·格力姆·瑞士法因圖爾技術股份公司

威利·格力姆,首席模具專家,擁有多項精沖模具技術專利。

精沖工藝開創了一項以經濟效益最大化進行大批量生產的全新技術,并可顯著降低生產成本。這就是為什么精沖成形工藝是復雜零件大批量生產的最佳工藝,特別是在汽車制造業領域。

精沖工藝的吸引力在于通過減少零件的制造工序,實現更低的生產成本,且拓展了零件設計的多樣性,從而創造更高的效益。隨著這項技術的持續不斷發展,更多的創新應用使其具有更強的吸引力。

精沖技術的發展現狀

精沖工藝可沖裁最厚達15mm的板材,生產出的精沖零件沖裁面可滿足功能要求且保持較高的平面度。最主要的特點是在厚度方向上可得到100%光亮的沖切面,粗糙度可達N5~N8等級, 且公差等級可控制在ISO 7~9。只要擁有精沖機和精沖模具即可實現生產直接用于裝配的精密零件:完全沖裁、成形且已去除毛刺的零件,如圖1所示。精沖件是在可靠的、高重復精度保證下,以高速沖程進行生產,實現了單件成本的經濟性。精沖工藝被認為是一項精度極高的工藝。新型的精沖機及模具設計顯著地提高了生產效率。

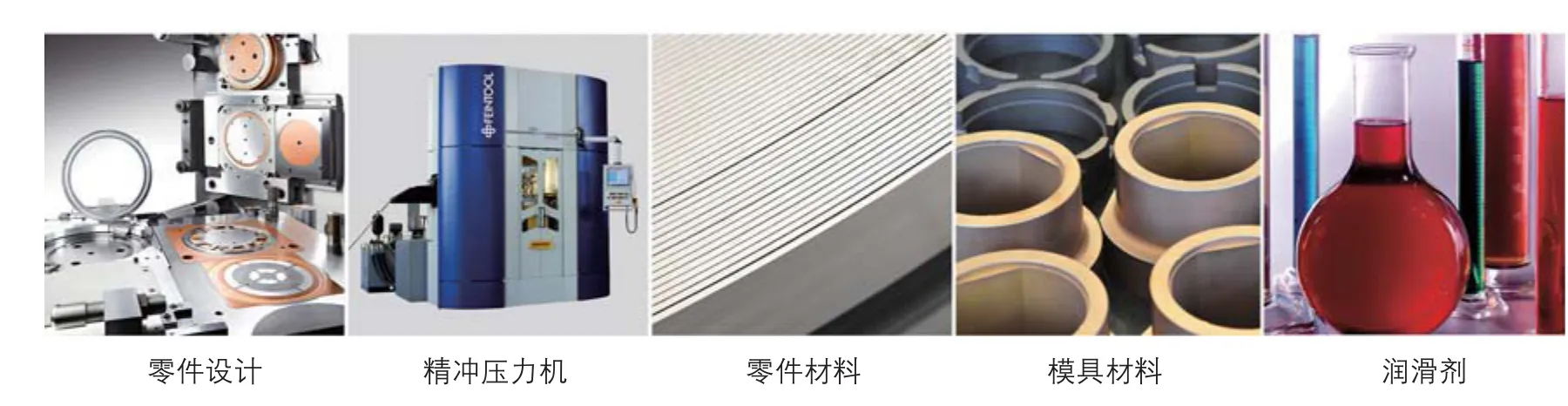

精沖工藝鏈的主要環節(圖2):

⑴睿智的、超高精密的模具設計;

圖1 精沖件示例

圖2 精沖工藝鏈的各個環節

⑵多功能精沖壓力機;

⑶易于成形的零件材料、高性能的模具材料和潤滑劑。

精沖工藝鏈的各個環節保證了穩定生產的工藝可靠性。

除了上述精密沖裁工藝,現代化的零件應用還需要精沖工藝與相關的金屬冷成形工藝相結合。也就是說,零件從精沖壓力機系統出來后已經是完全成形的零件。

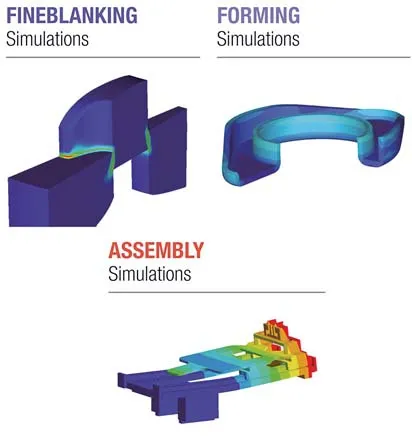

沿著上述的技術創新發展方向,結合原有積累的豐富實踐經驗,以及從成功或不成功試驗中吸取的教訓,為這項技術的持續發展奠定了基礎。如今,在最先進的技術輔助手段,如電腦工藝仿真模擬技術的支持下,進一步確保了精沖工藝與實踐生產的可靠性,如圖3所示。

技術發展趨勢

50年來,關于精沖的工藝能力及工藝局限性已經發表了很多的論文,精沖工藝也在工業領域得到了廣泛的應用。數十年來取得的技術成果不斷突破原有工藝的技術局限,主要拓展的技術方面有:

⑴沖裁零件外形的復雜程度更高;

⑵成倍增長的產能輸出;

⑶三維復雜零件;

⑷工藝整合,減少后續工序;

⑸降低材料的消耗。

零件的沖裁外形復雜程度更高

在許多案例中,沖裁形狀主要受制于材料的機械成形特性和模具沖裁部件可承受的最大的載荷。這些受材料的厚度和具體沖裁力局限的外形設計圖表是業內眾所周知的。如今,隨著模具材料性能的不斷提高,結合沖裁工藝的日益創新,使現代工藝不斷地突破這些技術局限。如圖4所示的是具有精密齒形結構的汽車座椅調角器零件,其材料厚度在3~6mm之間,齒形模數可達0.3~0.5mm。

圖3 運用仿真模擬軟件進行工藝設計

成倍增長的產能輸出

更快的產能輸出意味著對模具、設備和零件傳送機構更進一步的技術開發。這就要求企業通過采用新技術來不斷改善和優化現行工藝,第一,設備要在單位時間內產生最大的沖程次數;第二,需要設備有能力保持長時間無間斷運行。對壓力機技術來說,正在被應用的新技術是伺服驅動。該技術已經被成功運用于汽車門鎖精沖零件的制造。采用總壓力為450t的精沖設備將4個零件同時從條料上沖切下來,沖程速率可達到每分鐘90~110沖次。

另一個案例是,采用1模8穴的模具進行大批量生產變速箱零件,零件從模內被頂出并分離到獨立的料槽和輸送帶上,沖程速率高達每分鐘140沖次。

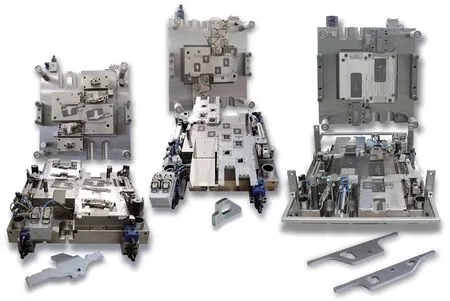

圖5 整合多步工序的模具設計

零件的成形復雜程度提高

當前技術發展聚焦于復雜三維零件的加工。這需要加大精沖壓力機工作臺的有效空間,或者充分提高現有空間和作用力的利用率,兩個方面相結合才能得到更佳的效果。可以采取的措施,一個是集成工位,利用設備的多向輔助力組合在同一工位上完成零件的加工;另一個是將零件轉移裝置整合到模具內,以便在可用的工作空間設置必要的工位,從而實現模具內多工步復雜成形。

整合后續的工序

當需要整合前序工步到主工藝工步時,類似的設計理念就產生了。這里再次用到了零件轉移裝置進行條料外加工。一個典型的案例就是,將精沖、去毛刺及之后的折彎工序整合在一副模具內完成,如圖5所示。如此設計的最大益處是,所有工步受力以壓力機中心點對稱分布,以免壓力機工作臺在偏載力作用下產生傾斜而導致損壞。同時也有效延長了高精度模具部件的使用壽命,并大大延長了兩次刃磨之間模具的使用時間。在平衡力作用下的加工對保證零件生產過程中的形狀公差也是有益的。將多步加工工序集合在一副模具中,使精沖工藝在模具內整合了后續工序,實現了低成本、高效率的零件制造,滿足更快速、更經濟的大批量生產。

降低材料消耗

材料是珍貴的資源,通常會占到單件成本的50%。沖裁輪廓線周邊的搭邊寬度和附件功能需要用到的材料空間應該盡可能的小,以便節省材料。達到上述目的的關鍵在于最初的模具設計階段。要得到最佳的方案就必須要提前綜合考慮到零件的設計、材料選擇以及模具的設計。一旦工序排樣設計確定,工藝流程和模具設計就成形了。條料外加工的創新設計理念,不僅提高了精沖工藝的可靠性,而且由于排樣圖的改進,達到了節省材料和降低成本的顯著效果。

上述五方面的技術發展趨勢展現了未來精沖技術開發的光明前景,不斷突破工藝局限,開創更廣泛的應用領域。