硝酸裝置氨系統換熱器改造

李紅兵 甄延明 郭家秀

( 中國石油遼陽石化公司硝酸廠,遼寧 遼陽 111003)

1 前言

遼陽石化分公司硝酸廠11.6 萬噸/年稀硝酸裝置中,氨系統換熱器是保證持續供應合格氣氨原料的關鍵設備。自裝置投產以來,換熱器在運行中頻繁發生泄漏,每次檢修完,換熱器的使用時間都達不到一個周期,嚴重制約著裝置的平穩長周期運行。本文針對氨系統換熱器運行中出現的問題,對其工況及結構、材質進行了詳細的分析,并結合實際情況提出解決方案,說明改造效果。對同類裝置的平穩長周期運行提供有價值的參考。

2 設備功能介紹及運行情況

2.1 氨蒸發器的功能及運行情況

氨蒸發器A/B 的作用是將罐區輸送來的液氨持續蒸,為裝置提供參數合格的氣氨,保證裝置的連續平穩生產,其中約80%的液氨在A 臺蒸發器中,A 臺蒸發器所需熱源由閉路循環水從吸收塔冷卻器E113 吸收提供。剩余的液氨在B 臺蒸發器中利用循環冷卻水從高壓反應水冷器E111 帶來的熱源蒸發。

氨蒸發器B(E101B)采用列管換熱器,殼層物料為液氨,管層物料為循環水,在運行過程中換熱器管板處由于腐蝕經常出現泄漏,造成液氨進入循環水系統,影響循環水水質和設備的穩定運行。

2.2 氨輔助蒸發器的功能及運行情況

氨輔助蒸發器E102 的作用是將氨蒸發器間歇排出的油、水等雜質進行收集,并用低壓蒸汽對含油、水的液氨進行加熱,溫度控制在60℃-90℃,以便將其中的液氨蒸發出來送入氨系統回收利用。

氨輔助蒸發器采用蛇管式換熱器,殼程為含油、水等雜質的液氨,管程為低壓蒸汽。在運行過程中,換熱盤管集箱及集箱后總管經常發生腐蝕泄漏現象,造成設備的頻繁檢修,影響裝置的平穩運行。

2.3 蒸氨器的功能及運行情況

蒸氨器E116 的作用是將罐區輸送來的液氨蒸發為氣氨,送入氨還原反應器K102,為尾氣的還原反應提供所需的氣氨,來保證尾氣的還原質量。

蒸氨器同樣采用蛇管式換熱器,殼程為少量液氨,管程為低壓蒸汽。在運行過程中,與E102 類似的出現換熱盤管集箱及集箱后總管經常發生腐蝕泄漏現象,造成設備的頻繁檢修,影響裝置的平穩運行。

2.4 排油罐的功能及運行情況

排油罐R109 的作用是將氨輔助蒸發器E102 排出的含少量液氨的油水混合物進行收集,利用環境溫度對其中的液氨進行蒸發,送入排空系統,以避免對進行排油操作的員工造成傷害。

在環境溫度較低時,由于罐內沒有熱源,油水混合物中的液氨不能完全排出,油水中氨味較大且油水混合物處于粘稠狀態,對排油操作造成極大困難,現場采用外接耐熱橡膠管接引低壓蒸汽纏繞在罐體上的方法對罐進行加熱,加熱后的蒸汽直接外排,加熱一段時間后進行排油操作。

3 原因分析及設備改造

3.1 氨蒸發器B 的腐蝕分析及改造

原因分析:氨蒸發器E101B 管板及管束為10#鋼,長期處于含油水雜質的液氨和循環水中,由于循環水采用敞開式循環,雖然有相應的水處理措施,但是水中雜質仍然較多,在管板及管束中極易堆積結垢,造成設備的垢下腐蝕較為嚴重;當裝置中的成品酸冷卻器發生泄漏時,酸進入循環水系統,導致PH 下降,此時對蒸發器的腐蝕更為劇烈。在以上綜合工況下,蒸發器管板和管束極易被腐蝕而發生泄漏。

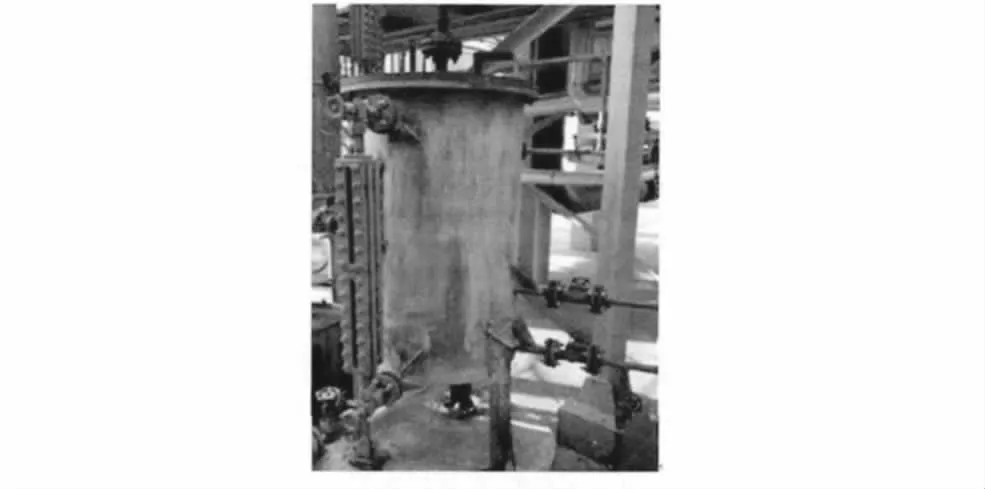

設備改造:304 不銹鋼是一種在空氣中或化學腐蝕介質中能夠抵抗腐蝕的一種高合金鋼,將氨蒸發器B 管板及換熱管線由10#鋼改為含碳量較低的304 不銹鋼,提高其耐腐蝕能力,可杜絕腐蝕和泄漏的發生。改造前和改造后設備的運行效果如圖1 和圖2 所示。

圖1 改造前

圖2 改造后

3.2 氨輔助蒸發器及蒸氨器的腐蝕分析及改造

原因分析:氨輔助蒸發器E102、蒸氨器E116 內部盤管材質為20#鋼,盤管內流經的低壓蒸汽,當低壓蒸汽到達盤管根部及集水箱時,由于冷卻形成水汽混合物,在高溫高壓下對管束的沖刷腐蝕非常嚴重。盤管的外表面長期處于含油水雜質的液氨中,一般情況下,無水液氨只對鋼產生很輕微的均勻腐蝕。但氨輔助蒸發器為間歇操作,在操作過程中空氣中的氧和二氧化碳不可避免的要進入設備,促進氨對鋼的腐蝕,其反應如下:

2NH3+CO2→NH4CO2NH2(氨基甲酸氨)

NH4CO2NH2→+CO2

O2+2NH+4+2Fe→2Fe+2+2OH-+2NH3[1]

反應中的氨基甲酸氨對碳鋼有強烈的腐蝕作用,使鋼材表面的鈍化膜產生破裂,并在此產生陽極型電化學腐蝕。液氨對強度越高的鋼材產生應力腐蝕裂紋的傾向越大,由于焊縫處強度相對高且殘余應力較高,所以應力腐蝕非常嚴重。盤管與集水箱采用焊接方式連接,由于空間及盤管分布的限制,盤管與集水箱的連接點不能對稱分布,在焊接根部形成極大地局部裝配應力,在運行過程中,極易發生脆裂裂紋而泄漏。

設備改造:304 不銹鋼較20#鋼含碳量低,強度相對低,且304 是一種在空氣中或化學腐蝕介質中能夠抵抗腐蝕的一種高合金鋼,將氨輔助蒸發器E102、蒸氨器E116 內部盤管材質由原來的20#鋼改為含碳量較低的304 不銹鋼,并在盤管與集水箱焊接處增焊加強筋板,大大降低盤管集水箱焊口處的裝配應力,從根源上緩解腐蝕,解決了由腐蝕和局部應力造成的盤管頻繁泄漏問題,不但保證了裝置的平穩運行,而且節約了設備的維修的成本。改造前和改造后設備的運行效果如圖3和圖4 所示。

圖3 改造前

圖4 改造后

3.3 排油罐的運行分析及改造

原因分析:排油罐R109 用耐熱膠皮管接引低壓蒸汽纏繞在罐外壁的加熱方法,對罐內的液氨油水進行蒸發,浪費大量低壓蒸汽增加了能耗,同時水分蒸發比較徹底,造成剩余大部分油和雜質粘稠度比較高,既不便于排放操作,又極易造成燙傷事故,究其原因是由于沒有適合的蒸發方法。

圖5 改造后

設備改造:考慮液氨油水的特性及排油操作的工作特點,將排油罐R109 由以前的空心罐改造為內加換熱盤管,管束內引裝置循環水,取替以前用耐熱膠皮管接引低壓蒸汽纏繞在罐外壁的加熱方法,對罐內油水中的氨進行蒸發,蒸發熱源由循環水取代低壓蒸汽,溫度適中,不但節約能源,同時降低油水的粘稠度便于操作。改造后的設備如圖5 所示。

4 經濟效益

通過對氨蒸發器E101B、氨輔助蒸發器E102、蒸氨器E116改造,解決了設備頻繁泄漏影響裝置平穩運行的瓶頸問題,大大減少了備件消耗和人工費。每臺設備一年按4 次檢修,單臺單次檢修額外增加費用約為:吊裝費用按5000 元/臺班計,備件損耗按2000 元計,工藝處理能源消耗及其它費用按1000元計,全年可節約費用:(5000 +2000 +1000)×4 ×2 =6.4 萬元。

通過對排油罐R109 改造,節約低壓蒸汽用量,低壓蒸汽按138 元/噸計,消耗量按0.1 噸/小時,一年按5000 小時計,全年可節約費用:0.1 ×5000 ×138 =6.9 萬元。換熱器改造后全年可創效:6.4 +6.9 =13.3 萬元,且效保證了裝置的穩定運行。

[1]http: //www.colossusgroup.com/dd/htm/C8_c.pdf[06 jan 2008]

[2]朱才,李靜主編.液氨對碳鋼及低合金鋼容器的應力腐蝕.河南化機.1992