催化裂化原料特性因子的計算

程 從 禮

(中國石化石油化工科學研究院,北京 100083)

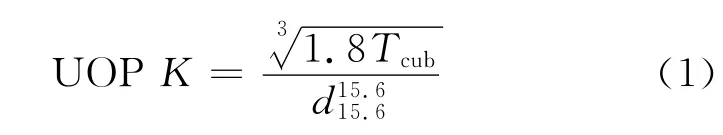

特性因數K常用于劃分石油和石油餾分的化學組成,在評價催化裂化原料的質量上被普遍使用。特性因數K值又稱Watson K值或UOP K值[1],是油品平均沸點和相對密度的函數,其具體的關系式如下:

式(1)中,Tcub為立方平均沸點,K;為15.6℃時油品的密度與水的密度的比值。

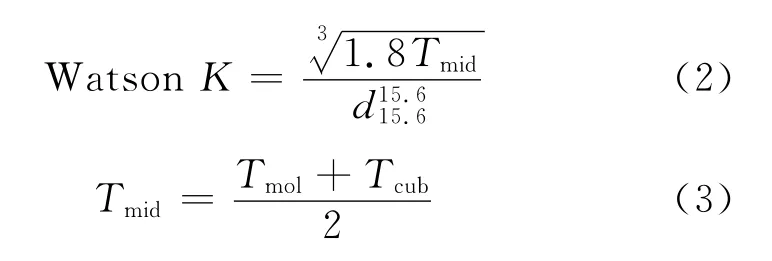

式(2)中,Tmid為中平均沸點,K;Tmol為分子平均沸點,K。

特性因數是一種說明催化裂化原料中石蠟烴含量的指標。K值高,原料的石蠟烴含量高;K值低,原料的石蠟烴含量低。但K值在芳烴和環烷烴之間則不能被有效區分。烷烴的K值最大,約為12.7;環烷烴的K值次之,為11~12;芳烴的K值最小,為10~11。原料特性因數K值的高低最能說明該原料的生焦傾向和裂化性能。原料的K值越高,就越易于進行裂化反應,而且生焦傾向也越小;反之,原料的K值越低,就越難于進行裂化反應,而且生焦傾向也越大。所以K值是表征油品化學組成的重要參數,常可用于關聯其它物理性質。但對于含有大量烯烴、二烯烴和芳烴的二次加工產物,特性因數并不能準確地表征其化學屬性,使用時會導致較大的誤差[2-4]。

特性因數的計算方法有兩種:一是依據餾程和密度的分析數據,由公式(1)和公式(2)再結合諾謨圖查圖計算;二是根據相對分子質量和密度的數據由經驗關聯式計算。由于在日常生產過程中,對原料通常只進行密度、殘炭以及餾程等常規項目的分析,給催化裂化特性因數K值的計算帶來困難。

本課題從催化裂化工業裝置原料的日常分析數據(通常只有密度、殘炭以及餾程)出發,提出催化裂化原料特性因素的計算式,以便于科研、設計及生產部門快速準確地了解裝置所加工原料的性質。

1 基于餾程和密度的特性因數計算方法

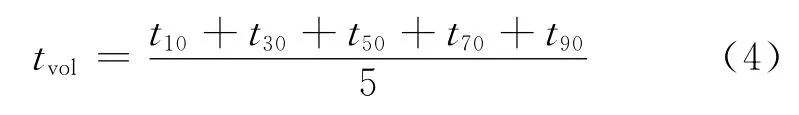

根據餾程分析數據,按照式(4)計算體積平均沸點tvol。

式(4)中,t10,t30,t50,t70,t90分別表示餾出體積分數為10%,30%,50%,70%,90% 時 的 餾 出 溫度,℃。

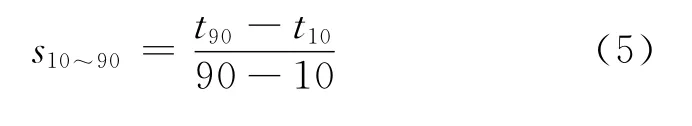

由式(5)計算餾程曲線的斜率。

根據式(4)計算出體積平均沸點tvol后,采用諾謨圖,由10%~90%餾程直線斜率s10~90查出該斜率所對應的相對于體積平均沸點的校正值tcal,然后按照式(6)計算平均沸點。

式(6)中,ti是泛指平均沸點,可以分別表示分子平均沸點、中平均沸點、立方平均沸點或質量平均沸點,℃。

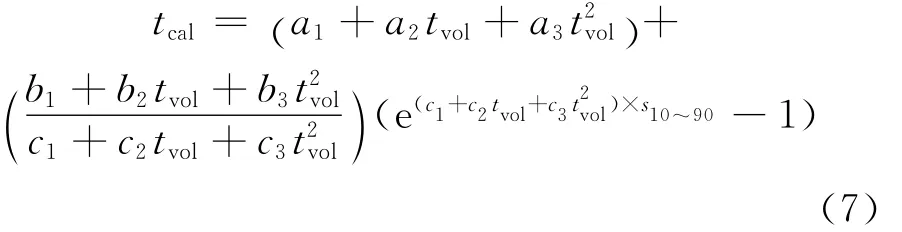

由式(1)和式(2)可知,要計算特性因數 K值,關鍵是求出平均沸點。雖然由餾程數據得到10%~90%餾程直線斜率后可以查閱諾謨圖得到各平均沸點的校正值,但是該方法并不方便,尤其在編制催化裂化計算模擬軟件時不利于計算機自動處理。為此,根據諾謨圖中的曲線提出如式(7)所示的計算體積平均沸點校正值tcal的關系式。

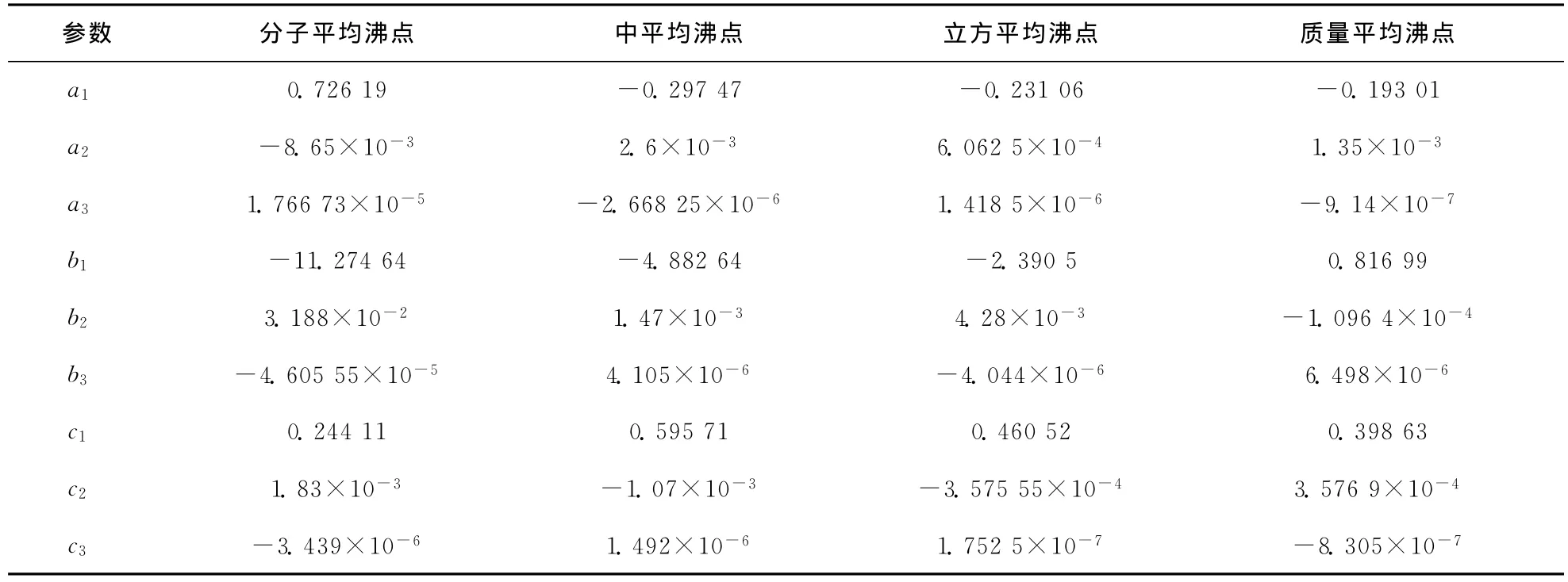

由式(7)可見,平均沸點的校正值被關聯成體積平均沸點和10%~90%餾程直線斜率的函數。式(7)中a,b,c等參數表示校正系數,對于不同的平均沸點其值不同,其具體數值可以從諾謨圖中的數據關聯得到,分別列于表1。

表1 平均沸點校正系數

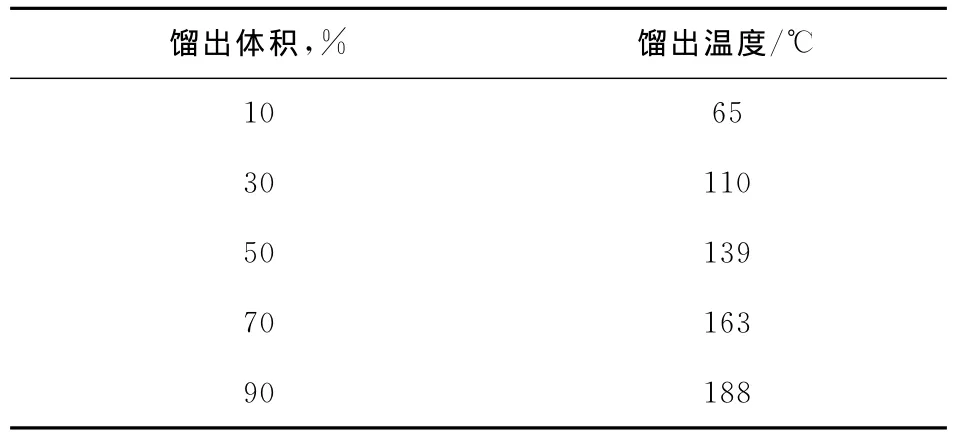

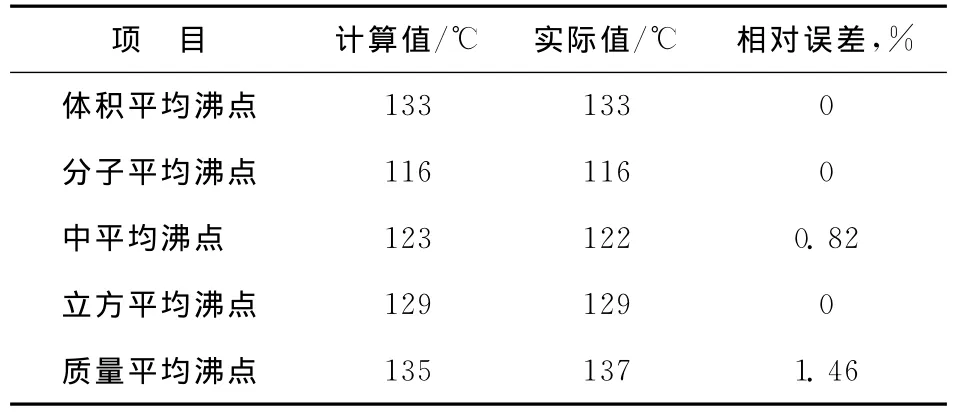

通過一個實例對平均沸點的計算進行驗證,表2為原料餾程,表3為平均沸點驗證結果。由表3可見,式(6)和式(7)的計算精度較高,相對誤差小于1.5%。

表2 原料餾程

表3 由式(7)計算得到的原料平均沸點結果

根據原料的餾程數據,由式(6)、式(7)可以計算出平均沸點,對于UOP K值,選擇立方平均沸點,對于Watson K值選擇中平均沸點。計算特性因數K值時,除了平均沸點之外,還需要原料的密度。通常煉油廠分析數據提供的是20℃的密度,而特性因數K值需要15.6℃(即60℉)條件下的密度,為此需要將20℃的密度換算成15.6℃的密度。

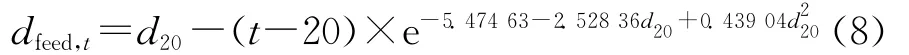

原料的密度與溫度有著密切的關系,根據不同溫度下的原料密度數據[5],關聯出原料密度與溫度的變化關系式:

式(8)中,t表示溫度,℃;dfeed表示原料的密度,g/cm3。

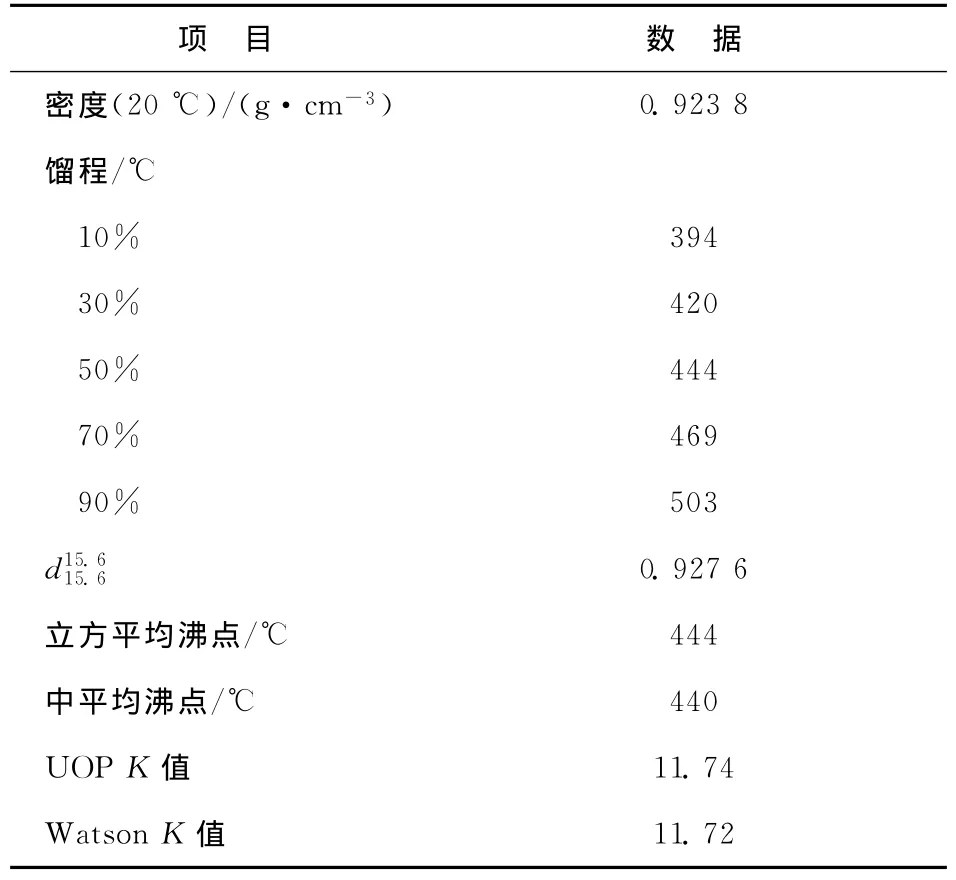

以某MIP裝置的原料性質標定值為例,利用上述計算式對該原料的特性因數進行計算,結果見表4。由表4可見,計算出的UOP K值為11.74,Watson K值為11.72,二者十分接近。由此可見,該原料油可定性為環烷基原料油。

表4 某MIP裝置的原料性質及特性因數計算值

2 基于10%餾出溫度和密度的特性因數計算方法

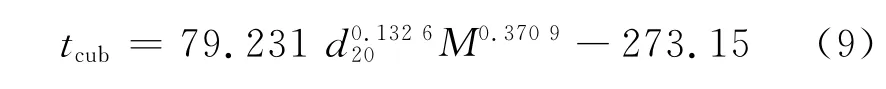

根據式(1)或式(2)的特性因子計算式,已知原料的密度和平均沸點就可以計算出特性因子。由于催化裂化原料通常密度較大,大多數情況下并不能得到完整的餾程數據。文獻[2]報道用原料的平均相對分子質量和20℃下的相對密度對立方平均沸點進行計算,如式(9)所示。

式(9)中,M表示原料的平均相對分子質量。

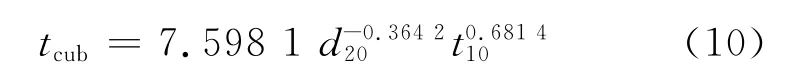

利用式(9)計算原料的立方平均沸點時,需要原料的平均相對分子質量測量值,該值在煉油廠催化裂化裝置日常生產分析中幾乎不進行測試,所以式(9)的應用受到限制。但是,在煉油廠催化裂化原料的常規分析項目中,可以得到10%餾出體積時的溫度。本課題由原料的密度和10%餾出體積下的溫度(t10)回歸出立方平均沸點的計算式,進而根據式(1)計算特性因子UOP K值。立方平均沸點的計算式如式(10)所示。

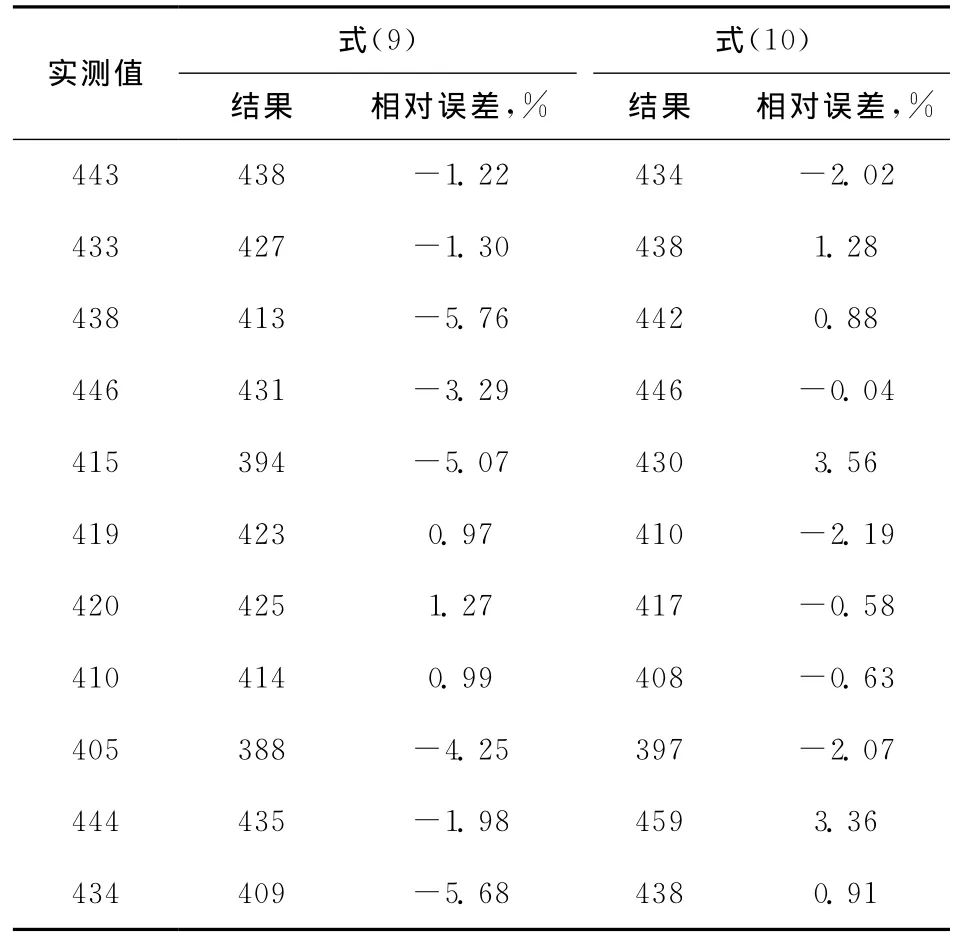

根據11套催化裂化裝置的原料數據,采用式(7)、式(9)以及式(10)進行立方平均沸點計算并進行比較,結果見表5。

表5中立方平均沸點的實測值指的是利用式(7)計算得到的結果,因為該值與諾謨圖查得的值非常接近。如果取相對誤差的絕對值,式(10)的平均相對誤差為1.59%,而式(9)的平均相對誤差為2.89%。從相對誤差絕對值的范圍來看,式(10)的相對誤差絕對值在0.04%~3.56%之間,而式(9)的相對誤差絕對值范圍則為0.97%~5.76%。由此可見,在不能得到完整的餾程數據時,本課題提出的計算式(10)的精度高于式(9)。

表5 不同方法得到的催化裂化原料的立方平均沸點計算結果

3 結 論

(1)根據諾謨圖的數據關聯出質量平均沸點、分子平均沸點、立方平均沸點和中平均沸點的計算式。計算結果與諾謨圖的數值非常接近,在已知原料完整餾程的條件下,完全可以替代諾謨圖。

(2)根據原料密度以及10%餾出體積時的溫度關聯出分子平均沸點的關系式,用于計算特性因子UOP K值。該關聯式的計算結果與實際值的相對誤差小于4%。

(3)提出了原料密度與溫度的關系式,該關系式不僅可用于特性因數的計算,而且可用于催化裂化工業裝置標定時原料流量的快速計算。

[1]US-ASTM.UOP Method 375—2007.Calculation of UOP characterization factor and estimation of molecular weight of petroleum oil[S].2007:1-14

[2]陳俊武.催化裂化工藝與工程[M].2版.北京:中國石化出版社,2005:400-488

[3]曹漢昌,郝希仁,張韓.催化裂化工藝計算與技術分析[M].北京:石油工業出版社,2000:33-60

[4]林世雄.石油煉制工程[M].3版.北京:石油工業出版社,2000:63-107

[5]梁文杰.石油化學[M].北京:石油大學出版社,1995:98-102