基于動力學及切削特性耦合的數控機床結構設計

楊毅青,劉 強,申江麗,田 愷

(北京航空航天大學 機械工程及自動化學院,北京 100191)

隨著高速切削技術的發展,人們對零件加工質量的要求不斷提高,從而不斷給數控機床的設計帶來新的挑戰。當前,機床結構設計中的建模方法主要包括有限元法,集中參數法,傳遞矩陣法等。Bianchi等[1]在高速機床的設計階段使用有限元法,從而可評價機械部件及控制系統對整機動力學特性的影響。Zaeh等[2]采用有限元技術對機床的進給系統進行建模,可模擬位置及速度控制環的響應,同時將其應用于整機的有限元模型中。Tlusty等[3]建立了五自由度的立銑床集中參數模型,模型的分析結果與試驗數據較一致;但受實驗條件的限制,模型僅考慮了較少的機床模態。Zhang等[4]在建立包含集中參數模型與結合面動力學模型的基礎上,采用響應耦合的方法預測出機床設計階段的整機動力學特性。吳文鏡等[5]提出一種適合機床動態分析的拓展傳遞矩陣法,通過將機械系統劃分為剛體、柔體和結合面三類元件,應用該方法于直線電機驅動的進給功能部件的動力學建模與分析。丁洪生等[6]以機床剛度為目標,應用Matlab優化工具箱中的序列二次規劃法對機床上下平臺的結構參數進行優化。戴磊等[7]以降低車床質量及提高結構剛度和自振頻率為目的,采用自主開發的三維參數化結構形狀設計平臺對車床導軌進行優化。切削特性是評價數控機床性能的重要指標,但是上述研究工作中的機床建模以及在此基礎上的設計優化均沒有綜合考慮機床結構特性和加工特性的影響。Altintas等[8]對目前虛擬機床設計中的運動學、有限元、剛柔耦合等分析技術進行了討論,認為機床結構、加工過程的集成仿真以及耦合分析尚沒有很好地應用于工程實際。

切削顫振是制約數控機床使用效能的重要因素。顫振的發生導致工件表面質量惡化,刀具磨損加劇以及主軸功率劇增。針對顫振發生的機理,人們進行了大量的研究,提出并采用顫振穩定域圖進行預測[9]。顫振穩定域圖可反映機床/刀具/工件系統的切削穩定性,通常以“主軸轉速-切深”曲線來表示;曲線以下的區域為切削穩定區,曲線以上的區域為非穩定區。以實驗室自主研發的立臥轉換四軸聯動數控機床為對象,本文擬研究數控機床結構設計中的動力學特性與加工特性耦合分析方法。結合實驗模態分析技術及顫振穩定域預測,分析導致機床切削性能降低的結構設計上的不足,進而將加工特性作為反饋環節來改進機床結構的動力學特性。

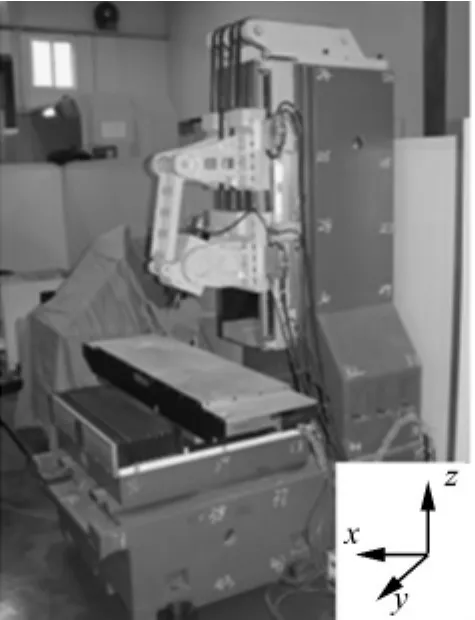

1 立臥轉換四軸聯動數控機床結構

圖1為實驗室自主研發的立臥轉換四軸聯動數控機床實驗平臺;控制系統的開發是基于北航自主研發的CH-2010/MONC開放式數控系統平臺。機床由直線電機驅動,主軸頭部分為兩自由度非對稱式并聯機構。測試后的機床部分性能指標如表1 所示[10]。

圖1 立臥轉換四軸聯動數控機床實驗平臺Fig.1 Four-axis vertical-horizontal conversion milling machine

表1 機床部分性能指標參數Tab.1 Data sheet of the machine tool

2 結構動力學及切削特性耦合分析

結合文獻[9]中的算法,本文擬將顫振穩定域圖擴展到三維,即預測系列切寬下主軸轉速與切深之間的穩定域圖,以更全面的獲得機床的切削性能。

2.1 銑削顫振穩定域理論

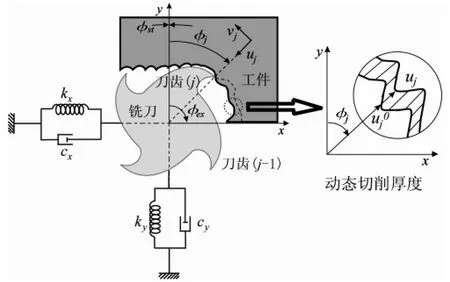

在銑削加工中,可將刀具簡化為X、Y平面內的兩自由度系統(圖 2)[9]。

圖2 機床-刀具系統動力學模型Fig.2 Dynamic model of the machine tool& cutting tool

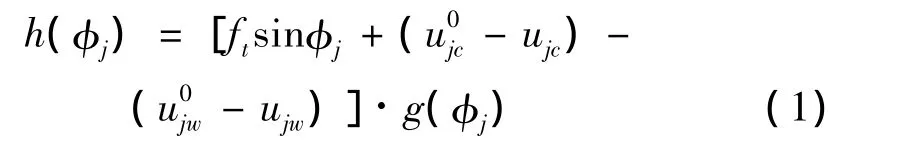

考慮到刀具和工件的彈性,加工后的工件表面受切削力影響將留下振紋uj(徑向)、vj(切向),如圖2所示。因此,刀齒的動態切削厚度h(φj)可表示為靜態切削厚度(ftsinφj)與切削振紋的疊加:

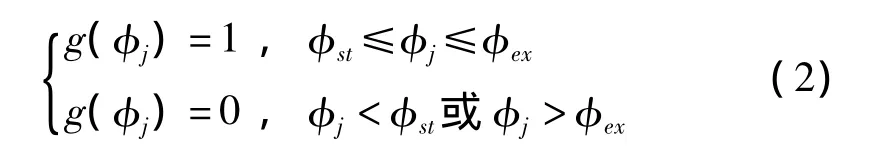

式中:ft為每齒進給量,φj為當前刀齒角位移,uj,uj0分別為刀齒j和前一刀齒(j-1)切削時因刀具和工件振動所產生的動態位移,c、w分別表示刀具和工件。g(φj)為單位階躍函數:

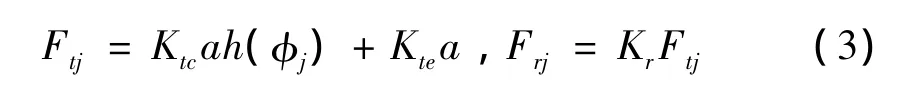

式中:φst與φex分別為銑刀的切入角和切出角。采用線性切削力模型,即假定切削力與切削厚度成正比,則:

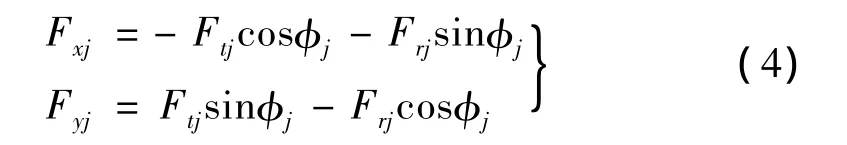

其中:Ftj、Frj為刀齒j的切向力與徑向力,Ktc、Kte為切向切削力系數與刃口力系數,Kr為徑向切削力系數,a為切深。將Ftj、Frj投影到X、Y方向,則作用于刀齒j上的切削力分量為:

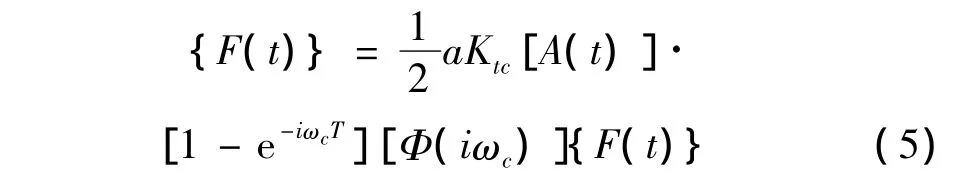

將所有刀齒上的切削力相加,并將式(3)代入式(4),可將切削力{F(t)}={Fxj;Fyj}表示成如下矩陣形式:

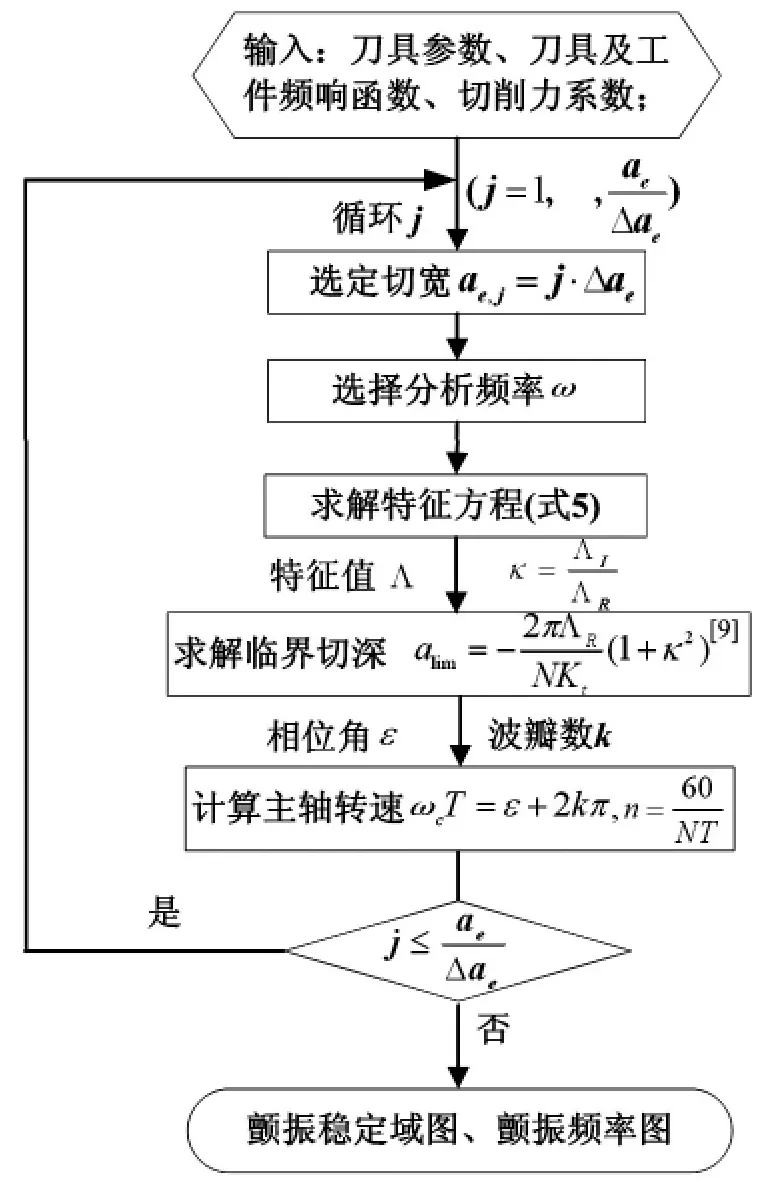

[Ф(iωc)]為切削區域的頻響函數矩陣,可通過錘擊實驗激勵刀具及工件而獲得,ωc為顫振頻率,i為虛數單位,A(t)為方向系數矩陣[9]。求解特征方程(5),可獲得不同主軸轉速下的穩定臨界切深,即銑削顫振穩定域圖。考慮不同切寬,重復求解上述過程,即可獲得三維顫振穩定域圖及顫振頻率圖。具體流程圖如圖3。

圖3 顫振穩定域(主軸轉速-切寬-切深)預測流程圖Fig.3 Flow chart of the chatter stability(spindle speed-width of cut-depth of cut)prediction

圖3中,∧R、∧I分別為方程(5)特征根的實部與虛部,T為主軸旋轉周期,n為主軸轉速,N為刀齒數。alim對應于主軸轉速n時的臨界切深;當切削加工時的選用切深大于alim時,切削過程將處于不穩定狀態,否之則為穩定。

2.2 數控機床顫振穩定域預測

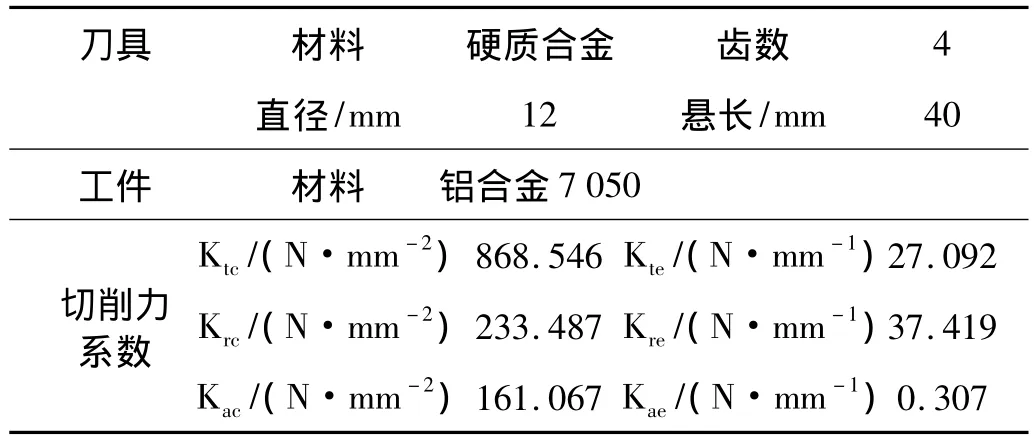

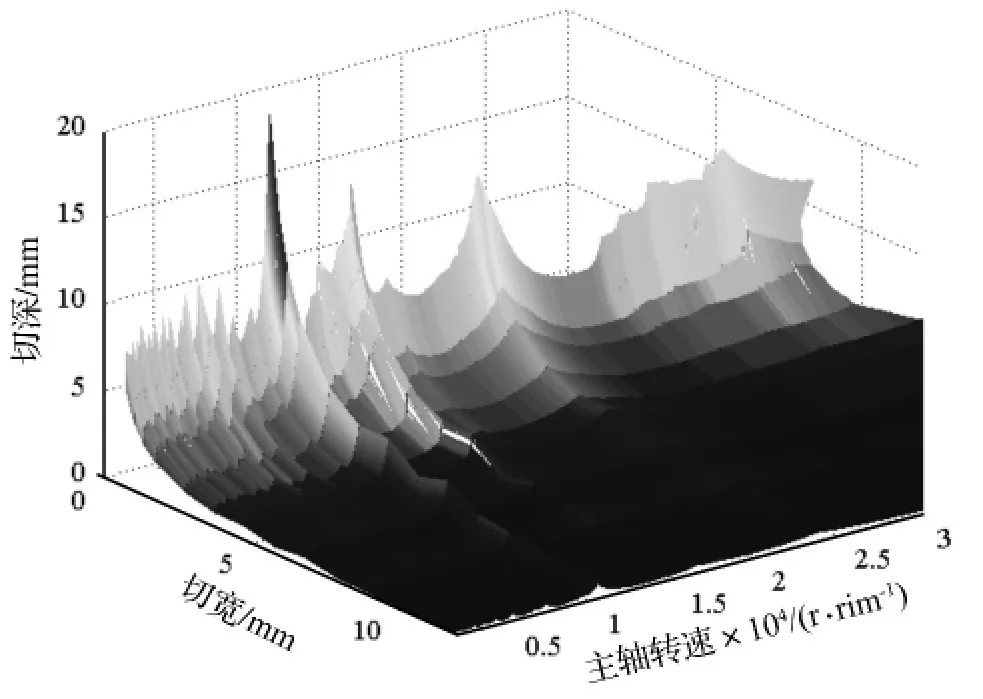

根據上述流程圖,預測表2所示切削條件下機床的顫振穩定域圖及顫振頻率如圖4與圖5所示。

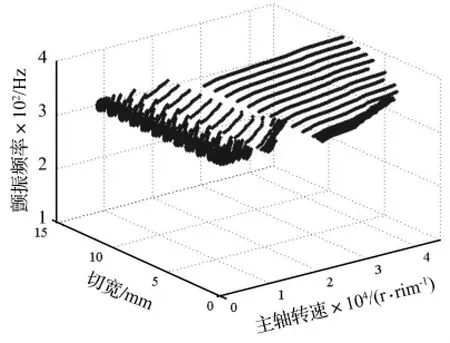

圖4中,曲面以下的區域為穩定切削區,曲面以上的區域為不穩定切削區。由圖可得,隨著切寬的增加,該機床的最小穩定臨界切深逐漸降低。當切寬為1 mm時,最小穩定臨界切深為5.7 mm;當切寬為刀具直徑,即槽銑時,最小穩定臨界切深僅為0.22 mm。對照不同主軸轉速下顫振發生的頻率,主要集中在330~360 Hz之間(圖5)。在獲取整機的加工特性后,需對機床的動力學特性進行測試,以尋找結構設計中的缺陷并提出改進措施。

表2 顫振穩定域仿真的切削條件Tab.2 Cutting conditions of the chatter stability simulation

圖4 顫振穩定域圖(主軸轉速-切寬-切深)Fig.4 Chatter stability(spindle speed-width of cut-depth of cut)

圖5 顫振頻率圖(主軸轉速-切寬-頻率)Fig.5 Chatter frequency(spindle speed-width of cut-frequency)

2.3 模態測試及分析

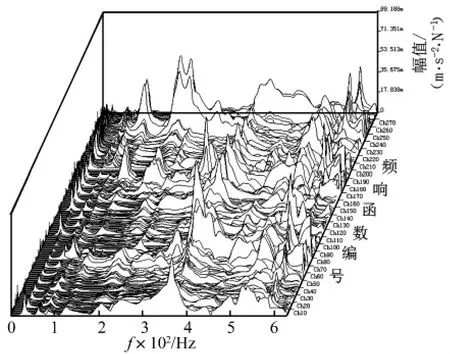

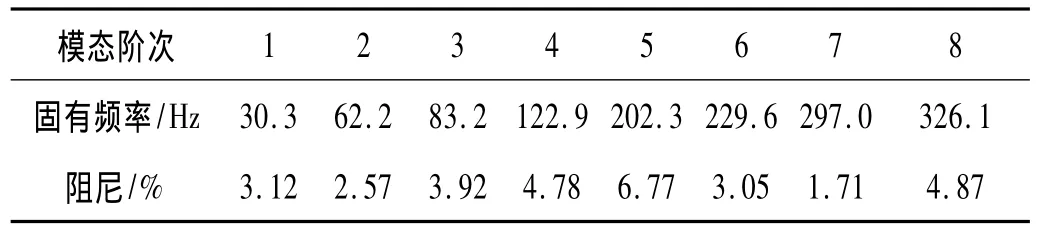

采用錘擊實驗對整機進行模態測試(單點激勵,多點拾振,共采集93個拾振點沿機床坐標系X、Y、Z軸三個方向的響應)。模態測試系統包括:PCB中性力錘(086C41),PCB三向加速度計(356A17)以及DASP數據采集及分析系統。圖6為測試獲得的加速度頻響函數的集中顯示。頻響函數的波峰反映了結構模態的存在,由于所有頻響函數來自同一結構,因此可以看到各條測試頻響函數在低頻段(<300 Hz)的波峰相對整齊。但隨著頻段的增加,機床的振型更多地表現為局部振動的形式,故而高頻模態捕捉的難度也逐漸增加。相對低頻段,高頻段的波峰較顯凌亂。

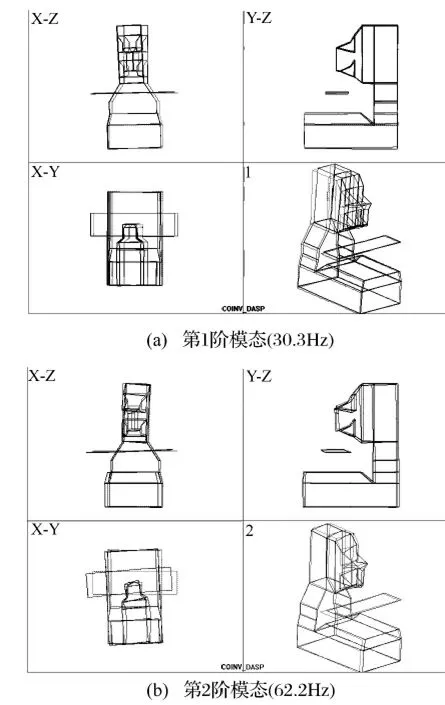

對測試頻響函數進行參數辨識,可獲得各階模態參數(表3)及振型(圖7)。其中,機床的第1階振型(30.3 Hz)為剛體模態,表現為整機繞Y軸的振動;第2階振型(62.2 Hz)為立柱及工作臺繞Z軸的扭轉,但相位相反。

圖6 模態測試所獲取的機床頻響函數Fig.6 Experiment frequency response functions of the machine tool

表3 機床模態參數Tab.3 Modal parameters of the machine tool

2.4 數控機床耦合分析

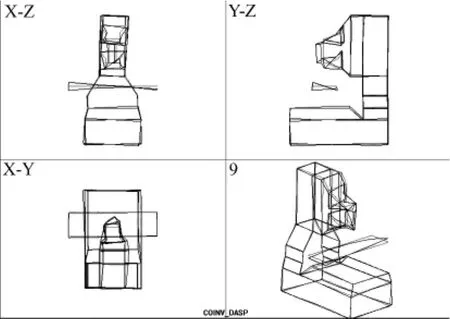

如圖5所示,顫振頻率集中在330~360 Hz之間。由于顫振通常發生在系統某階固有頻率的附近[9],可以推斷主要由機床的第8階模態(326.1 Hz)引起。振型動畫顯示該模態的振動形式表現為主軸頭沿Y軸的伸縮運動,同時工作臺伴有的強烈扭轉運動(圖8)。因此,機床切削性能的提高可通過改善該階模態的振動形式,即增加主軸頭及工作臺的剛度來實現。相比以往數控機床結構設計中單純以提高系統低階固有頻率為目標的優化方法,通過結合動力學及加工特性的耦合分析,能更明確地分析出制約機床使用效能發揮的結構設計上的不足。

3 結構優化

圖7 機床模態振型(深色線條為模態振型,淺色線條為靜止位置)Fig.7 Mode shape of the machine tool(The line with deep colour illustrates the mode shape,and the line with shallow colour illustrates the static position)

圖8 第8階模態振型(326.1 Hz)Fig.8 Mode shape of the 8thmode(326.1 Hz)

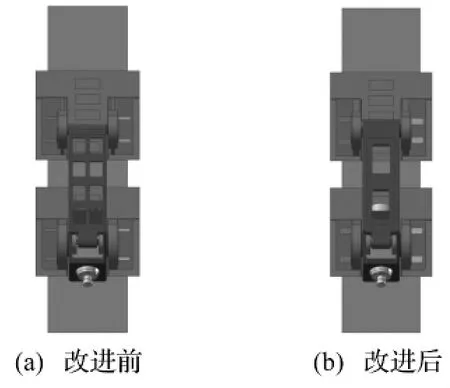

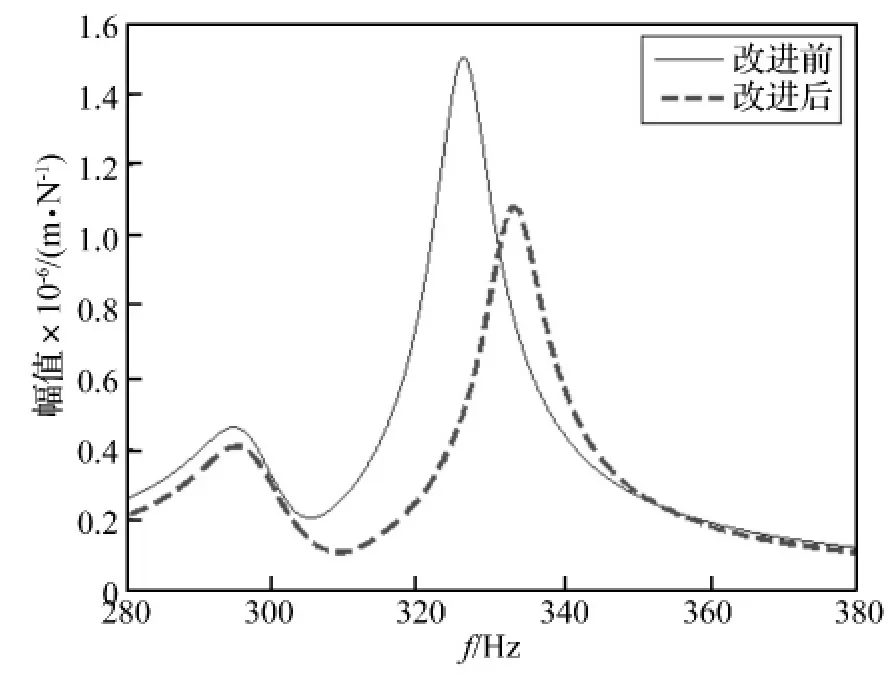

由于初始設計時過于考慮對主軸頭結構重量的控制,因此改進的措施主要包括適當增加筋板的厚度以及調整減重孔的分布,改進前后的結構對比如圖9所示。分別對這兩種設計方案進行諧響應分析,并獲取刀尖處的頻率響應特性(圖10)。結果表明,改進后的主軸頭第8階模態的固有頻率從326 Hz增加到333 Hz,系統動剛度約增加28.2%,抵抗顫振發生的能力得到明顯加強。

4 結果與討論

圖9 主軸頭結構改進前后對比Fig.9 Structure comparison of the spindle head after the modification

圖10 主軸頭結構改進前后的刀尖頻響函數對比Fig.10 Comparison of the frequency response function of the tool tip after modifying the spindle head

本文在實驗測試機床結構動力學特性的基礎上,預測出機床的切削特性(再生顫振穩定域圖);根據切削特性上存在的瓶頸環節(即較小的許用切深),結合顫振頻率的預測及整機動力學特性的分析結果,明確出機床結構設計中的不足并進行改進。再生顫振是發生在刀具與工件之間的一種強烈的相對振動,而結構的振動又源于各階振型的疊加,因此在機床與工作臺之間存在明顯相對運動的振型都有可能引發顫振的發生。數控機床整機振型的獲取通常采用實驗模態分析技術。同時,根據顫振發生的機理,可進一步確定引起顫振發生的模態。

在實驗模態分析中,需根據測試對象的不同選擇分析頻率的范圍。由于數控機床本體的結構尺寸較大,低頻模態較多,通常選擇較小的分析頻率范圍以更準確地捕捉低頻模態。因此,本文在對整機的分析中,選取的分析頻率為600 Hz左右,以保證測試結果有較好的相干系數。但在顫振穩定域預測中,需要測試刀尖處的頻響函數,涵蓋了主軸單元以及刀具的動態特性,因此需要選擇較大的分析頻率范圍(如5 000 Hz)。此時,預測出的穩定域瓣所對應的主軸轉速能達到30 000 r/min以上,可涵蓋電主軸的最高轉速24 000 r/min。結合顫振穩定域預測可知,第8階模態是引起顫振發生的主要原因,因而對其進行改進。

5 結論

以自主研發的立臥轉換四軸聯動數控機床為對象,研究了基于動力學及加工特性耦合的機床結構設計優化方法。首先結合切削加工中的顫振穩定域預測,獲得機床的三維顫振穩定域圖(主軸轉速-切寬-切深)及顫振頻率圖(主軸轉速-切寬-頻率)。進而,采用實驗模態技術對機床結構的動力學特性進行分析,獲得各階模態的可視化振型。分析結果表明,制約機床切削性能的主要因素是第8階模態(326.1 Hz);根據振型可知,該模態的改善可通過增加主軸頭及工作臺的剛度來實現。上述方法的采用有利于明確引起機床切削性能降低的結構設計上的不足,并在后續工作中通過對機床結構的調整來實現切削性能的優化。

[1]Bianchi G,Paolucci F,Braembussche P V,et al.Towards virtual engineering in machine tool design[J].Annals of the CIRP,1996,45(1):381-384.

[2]Zaeh M F,Oertli Th.Finite element modelling of ball screw feed drive systems[J]. CIRP Annals-Manufacturing Technology,2004,53(1):289 292.

[3]Tlusty J,MoriwakiT. Experimentaland computation identification of dynamic structural models[J].Annals of the CIRP,1976,25(2):497-503.

[4]Zhang G P,Huang Y M,Shi W H,et al.Predicting dynamic behaviours of a whole machine tool structure based on computer-aided engineering[J].International Journal of Machine Tools and Manufacture,2003,43(7):699-706.

[5]吳文鏡,劉 強.機床動力學建模的拓展傳遞矩陣法[J].機械工程學報,2010,46(21):69-75.WU Wen-jing,LIU Qiang.Extended transfer matrix method for dynamic modeling of machine tools[J].Journal of Mechanical Engineering,2010,46(21):69-75.

[6]丁洪生,付大偉,付 鐵.BKX-I型變軸數控機床結構參數優化[J].北京理工大學學報,2004,24(4):300-302.DING Hong-sheng,FU Da-wei,FU Tie.Optimization of structural parameters of variable-axes NC machine tool BKX-I[J].機械工程學報,2010,46(21):69-75.

[7]戴 磊,關振群,單菊林,等.機床結構三維參數化形狀優化設計[J].機械工程學報,2008,44(5):152-159.DAI Lei, GUAN Zhen-qun, SHAN Ju-lin, et al. 3D parameterized shape optimization design for machine tool mechanism[J].Journal of Mechanical Engineering,2008,44(5):152-159.

[8]Altintas Y,Brecher C,Weck M,et al.Virtual machine tool[J].CIRP Annals-Manufacturing Technology,2005,54(2):115-138.

[9]Altintas Y.Manufacturing automation[M].Cambridge:Cambridge University Press,2000.

[10]陳 靜.全直線電機驅動立臥轉換四軸聯動數控機床關鍵技術研究[D].北京:北京航空航天大學,2009.