電動螺旋壓力機的分類與結構分析:初論摩擦壓力機改造

盧蔚民,孫友松,盧懷亮

(1.上海長江旭普林建筑工程有限公司,上海200120;2.廣東工業大學材料與能源學院,廣東廣州510006;3.華中科技大學材料科學與工程學院,湖北武漢430074)

電動螺旋壓力機性能優良,是螺旋壓力機中發展形勢最好的一種設備。雙盤摩擦壓力機是一種傳動效率低、使用性能差的生產設備,在當前節能減排、產業結構調整升級的大環境下,摩擦壓力機急需進行升級換代。但由于傳統的雙盤摩擦壓力機在我國量大面廣,全部淘汰更新換代不僅不現實,也會造成大量浪費。因此,在充分利用原有資源的基礎上,把雙盤摩擦壓力機再制造成為新型的電動螺旋壓力機具有巨大的社會效益和經濟效益。

1 摩擦壓力機簡介

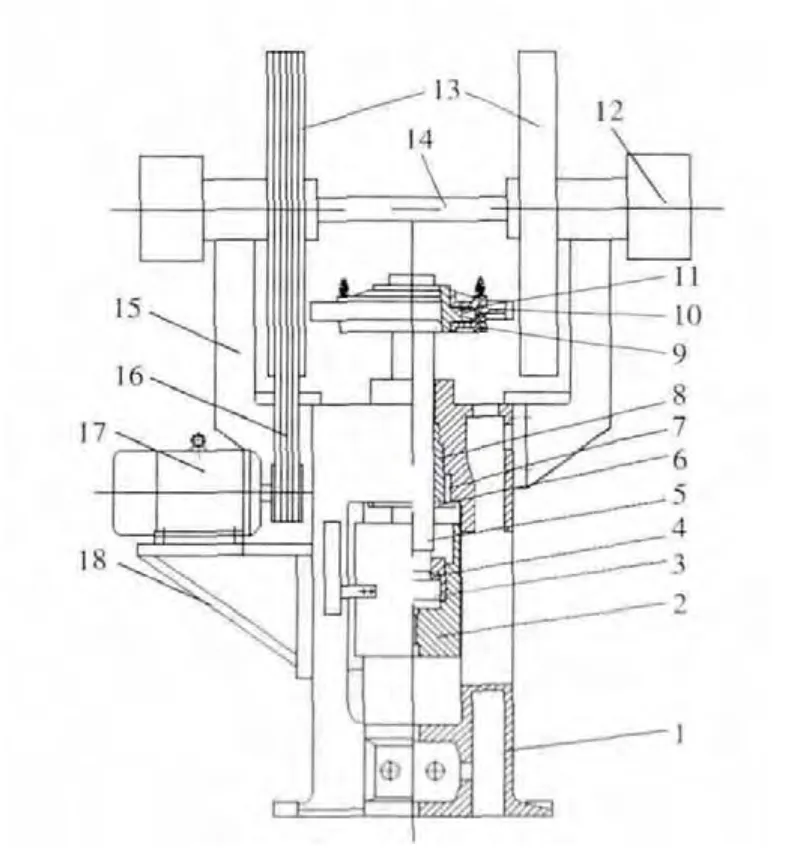

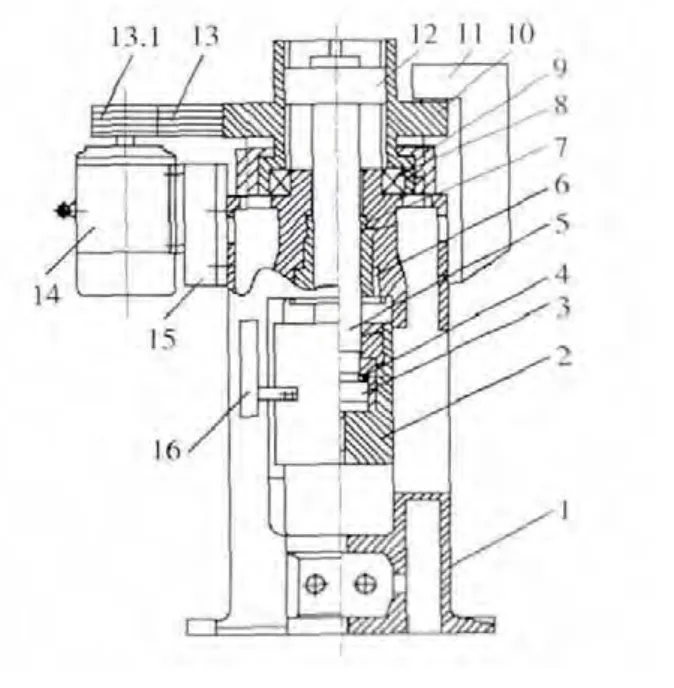

圖1為雙盤摩擦壓力機的結構原理圖。螺母8通過鍵7和法蘭6固定安裝在機身1的上橫梁中,螺桿5與螺母8相配合,螺桿5的下端通過踵塊3、滾動軸承4等零件與滑塊2連接,螺桿5的上端與組合飛輪固定安裝為一體,在飛輪的外緣安裝有摩擦材料,橫軸14通過軸承座和左、右支臂15安裝在機身1的上部,電機17通過皮帶16驅動左、右摩擦盤13和橫軸14一起旋轉,操縱氣缸12可以驅動左、右摩擦盤13做軸向移動。當兩個旋轉的摩擦盤中的一個被壓靠飛輪時,在接觸摩擦力的作用下,驅動飛輪和螺桿做螺旋運動,帶動螺桿下端的滑塊沿著導軌移動。一個摩擦盤負責滑塊下行,另一個負責滑塊回程。滑塊是依靠飛輪下行時積蓄的動能打擊工件成形。

圖1 雙盤摩擦壓力機的結構原理圖

摩擦傳動方式存在以下缺點:

(1)摩擦盤壓緊飛輪外緣時有劇烈的摩擦磨損。特別是在回程開始時,高線速度的摩擦盤壓緊飛輪外緣時會有劇烈的摩擦滑動;滑塊往下行程時飛輪積蓄打擊能量的過程是由摩擦傳動完成的。有劇烈摩擦滑動是摩擦傳動的固有缺點,它的傳動效率低,浪費能源大,而且磨損的摩擦材料粉塵污染環境,危害操作者的身體健康。

(2)摩擦傳動的功率有限,重型摩擦壓力機的運動部分能量達不到模鍛工藝對成形能量的要求。

(3)操作性能差。摩擦盤是積蓄能量的大圓盤,轉動慣量大而笨重,雖然可借助操縱氣缸的力量使之壓緊飛輪或者脫離飛輪,但是其動作總是不能滿足各種壓力加工工藝對操作靈敏度的要求。滑塊位置的控制精度低,飛輪能量的控制精度也低,從而導致壓制工件的誤差較大,并且降低了模具的使用壽命。這種操作控制方式與電動螺旋壓力機所用變頻器中的大功率晶體管開關的切換頻率是無法相比的。

(4)電機在啟動后始終連續運轉,在轉差率大時還需超負荷運轉。壓力機只有在打擊成形時為有效能耗,輔助時間(上料、出料、清理模具等)要比打擊行程時間長得多。電機連續運轉(即使空轉)必然有能量損耗。

(5)飛輪摩擦材料的使用壽命不長。

雖然摩擦壓力機是一種落后設備,但是它的通用性強,在壓力加工的各種行業中都能使用。它具有結構簡單、安裝容易、操縱及輔助設備簡單和價格低廉等特點,廣泛應用于機械制造、汽車、拖拉機和航空等工業中的沖壓、鍛造及模鍛以及建材、耐火材料行業的瓷磚、陶瓦、耐火磚的壓制成形等等。摩擦壓力機的保有量十分可觀,在機械裝備制造業和民用工業中具有重要地位。重型摩擦壓力機一般指公稱壓力2500t以上的壓力機。公稱壓力10000t的摩擦壓力機,允許打擊力達16000t,最大打擊力20000t,設備重量達600t左右,屬于超大型機器[1]。在我國,多數重型摩擦壓力機的使用年限不長,其主機并沒有達到破損程度,棄之不用是一種非常大的資源浪費。

2 電動螺旋壓力機的分類

按照傳動螺母的安裝方式,可以把電動螺旋壓力機分為三大類,再按照電機傳動結構和機身結構分為不同分支,如表1所示。

螺旋壓力機是定能量的機器,打擊時,當壓力機的飛輪能量過多,大于鍛件成形所需的能量時,多余能量作用在機身、螺桿、螺母、軸承、模具等受力部件,使打擊力成倍上升,有很大危害。特別是對于重型和中大型螺旋壓力機,保護壓力機的安全至關重要,需要采取措施加以預防。行之有效的方法是采用打滑飛輪(組合飛輪),外圈為打滑部分,內圈為不打滑部分,依靠摩擦力結合為一體,飛輪總慣量為打滑部分與不打滑部分之和。當打擊力超過某一設定值時,外圈相對內圈打滑,消耗掉大部分多余能量,以限制打擊力過多上升。顯然,打滑部分所占總慣量的比例越大,打滑效果就越好,也就是對壓力機的保護效果越好。因此,壓力機的總體結構是否適合采用打滑飛輪是衡量壓力機使用范圍的重要條件,也是能否適合制造重型和中大型電動螺旋壓力機的重要條件。

作為壓力機的操作者,要根據工件的成形需要,選擇飛輪能量,盡可能減小多余能量,并且要禁止空打(也稱冷擊,即在模具中沒有毛胚時的打擊)。

究竟哪一種結構形式的電動螺旋壓力機適合雙盤摩擦壓力機的改造呢?下面分別討論表1中各種類型電動螺旋壓力機的原理與特點。

3 螺母與滑塊固定為一體并一起上下運動

這種電動螺旋壓力機是當前應用最為廣泛的一種類型。主機結構由機身、滑塊、螺桿、螺母等零部件組成,傳動螺母與滑塊固定安裝為一體,螺母與滑塊一起做上下往復運動,飛輪和螺桿只做旋轉運動,在機身橫梁上有精度比較高而且比較長的導向孔,使螺桿有確定的中心位置,有利于保證電機定子和轉子的側隙(專用電機直接驅動飛輪旋轉),也有利于保證大齒輪和電機小齒輪的正常嚙合關系(電機經過齒輪減速驅動飛輪旋轉)。螺桿、螺母、機身、推力軸承的受力情況比較好,適合于制造各種噸位的電動螺旋壓力機。在螺桿上需要設置抬肩以方便安裝承受打擊力的滑動推力軸承;在機身頂部需要設置一個大型滾動推力軸承,此軸承的作用一是承受懸掛飛輪、螺桿、滑塊、模具等部件的重力,二是承受打擊過程中由這些部件產生的慣性沖擊;確保大型滑動推力軸承和大型滾動推力軸承的加工裝配質量和良好潤滑是非常重要的。由于螺母要占用機身框架內空間的高度,因而機身較高、組合機身的拉桿較長,使得機身重量較大。

表1 電動螺旋壓力機分類

由于機身結構不同于雙盤摩擦壓力機,所以不能用于摩擦壓力機改造。

該種電動螺旋壓力機有以下三種結構形式:

3.1 專用電機直接驅動飛輪旋轉

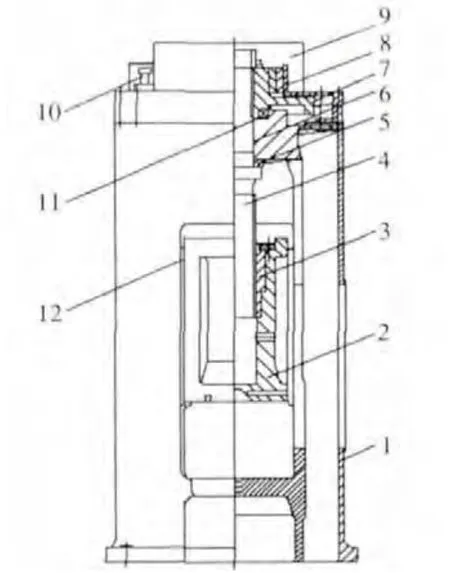

德國Muller-Weingarten公司樣本中所述的中小型電動螺旋壓力機采用專用電機直接驅動飛輪的傳動方式[2]。如圖2所示,驅動電機8的定子固定在壓力機機架的頂部,電機的轉子就是壓力機的飛輪7。壓力機結構緊湊、簡潔、外形美觀。但是,必須為每一種規格的壓力機配備專用的電機,而這種電機又不能用在其他場合,需要量有限,因而制造難度比較大,成本比較高。另一方面,如果要采用打滑飛輪,屬于不能打滑部分的零件有:螺桿、大直徑的電機轉子等相關零件,這些零件所占飛輪總慣量的比例較大,可見這種結構不大適于打滑飛輪。一般不能用在大噸位、大能量的電動螺旋壓力機上。

圖2 電機直接驅動的電動螺旋壓力機

3.2 電機齒輪有緩沖措施的電動螺旋壓力機

德國Muller-Weingarten公司產品的大中型和重型電動螺旋壓力機采用電機經齒輪減速驅動飛輪的傳動方式,使用特殊的高強度電機,公稱壓力已經達到160MN,允許使用壓力達到250MN[2]。電機垂直安裝在機身上,電機的轉子與小齒輪為一體并且與大齒輪(飛輪)相嚙合。滑塊下行時,電機驅動飛輪加速、積蓄能量;打擊時,飛輪驟然停止,釋放動能,打擊工件成形。打擊過程歷時數十毫秒,瞬間即過。高速運轉的小齒輪和電機轉子也要驟然停止,則會在所有受力的傳動鏈上(電機基座連接螺栓、電機殼體、軸承、電機軸、齒輪嚙合面等部位)造成嚴重超載,超載倍數在10倍以上。傳動鏈上的所有零件都需要按照超載倍數進行強度設計和壽命設計。對于較小噸位的電動螺旋壓力機而言,電機功率不大,可以采用皮帶傳動,在電機輸出軸上安裝小皮帶輪,飛輪為大皮帶輪。打擊時,飛輪驟然停止,小皮帶輪可以超載打滑,利用摩擦打滑和皮帶的彈性拉伸來減小沖擊。皮帶傳動已經在耐火材料行業的電動螺旋壓力機上得到應用。采用皮帶傳動時要注意兩點,一是為了使皮帶有彈性,皮帶必須要有足夠的長度;二是為了使打滑時電機軸承不至于過載太大,安裝皮帶時的預緊力不能大了。

對于重型電動螺旋壓力機,一般需要采用兩臺或四臺電機驅動,一臺電機的額定功率有數百kW~1000kW,而打滑時的扭矩要比額定扭矩大的多,皮帶傳動承受不了如此劇烈的摩擦打滑。所以只能采用齒輪傳動。這就需要使用專門為電動螺旋壓力機設計制造的高強度電機,這種電機有超強的機械結構,抗慣性沖擊力達15倍以上,輸出轉矩的過載能力達3倍左右,轉子上有強制冷卻通道。需要研制開發這種高強度電機,或者進口國外產品。

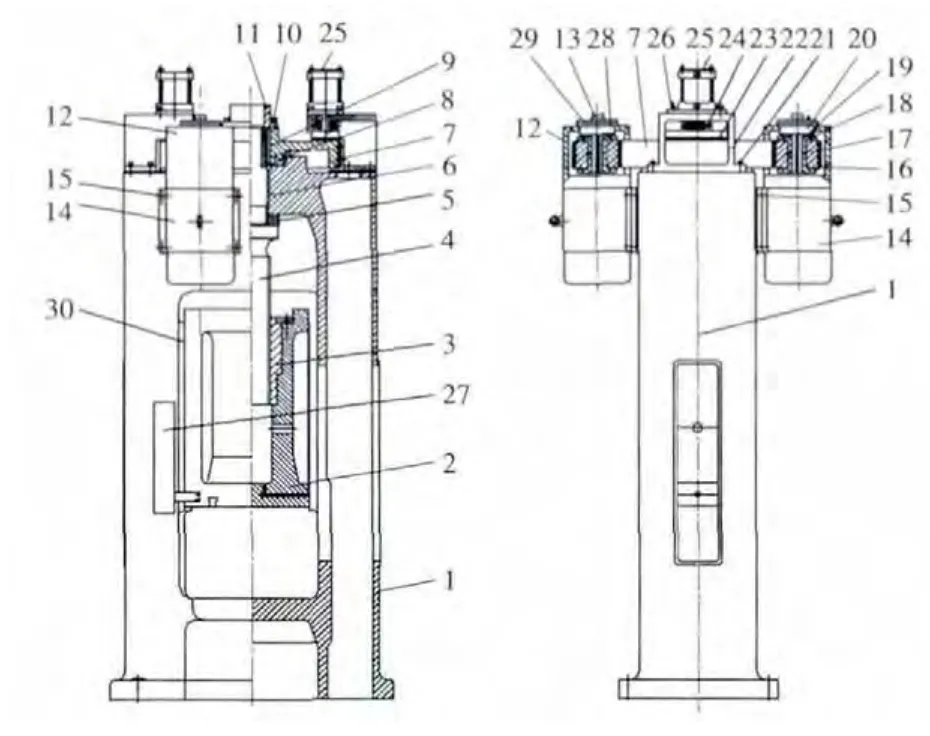

我國已經有專利技術可以大大緩和飛輪驟然停止時對電機的沖擊,圖3為電機齒輪有緩沖措施的電動螺旋壓力機結構原理圖[3]。

圖3 電機齒輪有緩沖措施的電動螺旋壓力機

圖中,件號16~20為組合式電機小齒輪,結構原理為:小齒輪經由上定位法蘭及下定位法蘭安裝在電機的伸出軸上,電動機殼體的外伸支座與電動機殼體連接為一體,液壓缸體安裝在外伸支座上并與在電機軸同心,缸體之壓力使活塞外伸,其壓力經過軸承使上定位法蘭及與下定位法蘭把小齒輪夾緊,可以通過調節油壓來改變夾緊力,也就是改變摩擦結合面的壓緊程度,從而改變可傳遞扭矩的大小。當把液壓缸卸壓時,夾緊力消失,于是小齒輪便與電機變為浮動連接。工作中當滑塊下行飛輪達到預選能量時,讓液壓缸卸壓排油,使小齒輪脫離與電機的摩擦傳動連接,讓電機在變頻器的控制下制動減速(電機轉子的轉動慣量相對于飛輪來說要小的多,電機可以在短時間內把飛輪加速到額定能量,也可以使自己在短時間內停下來),不能完全停止也沒有關系,沖擊強度與轉速的平方成正比,低轉速時的沖擊強度不大。完成打擊時立刻向液壓缸體進油,使摩擦面壓緊,電機反向旋轉,驅動大齒輪和滑塊回程。這種組合式電機小齒輪連接結構實際上是一種液壓缸式摩擦離合器,它使小齒輪兼有摩擦打滑和浮動連接的作用,從而可以大大緩和壓力機打擊時對齒輪傳動鏈和電機的沖擊。

3.3 圓柱導軌型電動螺旋壓力機

采用高能壓力機的機身與滑塊結構,傳動螺母與滑塊安裝為一體,由圓柱導軌和平面導軌構成滑塊的組合導軌,主要由圓柱導軌導向,平面導軌是阻止滑塊轉動。圓柱導軌導向套的長度較短,導向精度由配合間隙確定,不可以調節,磨損后需要更換導向套。螺桿、螺母被封閉在滑塊和機身里面,有利于防止外界灰塵污染。另一方面,滑塊上下運動過程的伸縮作用會產生風箱效應,需要有比較嚴密的空氣過濾措施,以避免吸入空氣中的塵埃,污染潤滑油。滑塊圓柱導軌處需要設置可靠密封。可以采用皮帶傳動,也可以采用齒輪傳動。結構原理如圖4所示。

圖4 圓柱導軌型電動螺旋壓力機

4 螺母旋轉式電動螺旋壓力機

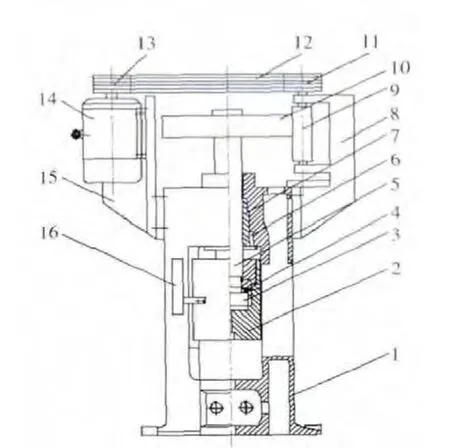

其特征為螺母通過飛輪軸套、推力軸承和滾動軸承等零件的支承,在機身上橫梁中做旋轉運動。如圖5所示[4],螺母8通過鍵7和下法蘭安裝在飛輪軸套14的內部,飛輪12(大皮帶輪)通過鍵12.1固定在飛輪軸套14的上部。飛輪軸套14是通過滾動軸承6、10、推力軸承9安裝在機身上橫梁中央,推力軸承承受壓力機工作時的打擊力,兩個滾動軸承是確定飛輪軸套14的旋轉中心并承受皮帶拉力。螺桿13與螺母8配合,其下端通過鍵4和踵塊3與滑塊2連接,由于機身導軌和鍵4的約束,滑塊2和螺桿13都不能轉動,而只能上下移動。電機經皮帶15帶動飛輪12、飛輪軸套14、螺母8一起旋轉,于是螺桿13連同滑塊2做直線位移。

圖5 螺母旋轉式電動螺旋壓力機

這種壓力機在機身上橫梁中需要有容納飛輪軸套、推力軸承、滾動軸承的大圓柱孔,特別是承受打擊力的滑動推力軸承的外徑要比其他類型螺旋壓力機的推力軸承大的多,大圓柱孔削弱了上橫梁的強度,增大了設計的難度,而且需要對這幾個軸承進行循環潤滑。另一方面,這種結構不適合打滑飛輪。因為銅螺母和碩大的飛輪軸套所占的慣量較大,且屬于打滑飛輪中的不打滑部分,因而不利于打滑飛輪結構。只適用于較小噸位、較小能量的電動螺旋壓力機。例如小噸位壓磚機,短行程、小能量多次打擊,適合粉末材料排氣成形。用于小型摩擦壓力機改造時,需要重新制造的零部件比較多。

5 螺母安裝在機身上橫梁中固定不動

螺母固定安裝在機身上橫梁的中央,飛輪和螺桿做螺旋運動,通過螺旋副帶動滑塊做直線運動。主機結構由機身、滑塊、螺桿、螺母等零部件組成,螺桿、螺母、機身、推力軸承的受力情況是各種結構中最好的,適合于制造各種噸位的電動螺旋壓力機。其機身結構與雙盤摩擦壓力機相同,可以用于摩擦壓力機改造。由于飛輪做螺旋運動,給齒輪傳動造成一定困難,需要采用特殊結構的傳動方案。

5.1 主機結構的優點

與“螺母與滑塊固定為一體并一起上下運動的電動螺旋壓力機”相比較,該種形式的優點有:

(1)機身高度較低、重量較輕。由于主螺母不是和滑塊固定安裝在一起,而是固定安裝在機身上橫梁中,所以主螺母不占用機身框架內空間的高度,因而機身高度相對較低、組合機身的拉桿較短,使得機身重量較輕。

(2)螺桿的直徑相對較小。飛輪的扭轉力矩是通過螺桿與螺母的螺旋副轉換為滑塊的向下壓力,處于螺母以下至滑塊之間的螺桿承受打擊力和螺桿下端部踵塊處的滑動摩擦阻力矩(相對于飛輪的扭轉力矩要小的多),而處于螺母以上至飛輪之間的螺桿只承受飛輪的扭轉力矩。因此,螺桿的直徑相對小些。而螺母與滑塊固定在一起的螺旋壓力機,處于機身框架之內的螺桿要承受飛輪扭轉力矩和打擊力的合成作用,因而螺桿直徑相對粗些;并且,需要在螺桿上設置抬肩以作為安裝承受打擊力的滑動推力軸承,使得螺桿直徑更為粗大。

(3)螺桿下端部的滑動推力軸承(也稱踵塊)直徑較小并且可在滑塊的油池中獲得充分潤滑。

(4)懸掛滑塊的滾動軸承位于滑塊的油池中能得到充分潤滑。當設置平衡缸支承滑塊和模具的大部分重力時,滾動軸承的受力較小。

(5)沒有支承飛輪、螺桿、滑塊等運動部件的大型滾動軸承。飛輪只做旋轉運動的螺旋壓力機必須有這個大型滾動軸承,此軸承不僅價格高而且對安裝基礎的同心度、平行度要求高,需要在高精度的大型機床上加工。受到壓力機打擊時的沖擊與振動,飛輪、螺桿、滑塊等運動部件的慣量會給軸承造成瞬間大負荷的沖擊,這是軸承損壞的主要原因。對重型螺旋壓力機而言,更換損壞軸承的工作量較大、費用較高。

5.2 飛輪與螺桿為軸向滑動連接的電動螺旋壓力機

其機身、滑塊、螺母、螺桿與摩擦壓力機相同。典型結構如圖6所示[5],飛輪可以是整體的,也可以是組合的,見飛輪與花鍵套筒10。在飛輪的中央設有較高的花鍵套筒,在螺桿5的上端固定有花鍵軸12,花鍵套筒與花鍵軸配合,可以軸向滑動。飛輪與花鍵套筒10是通過滾動軸承8和法蘭套9安裝在機身頂部,只能旋轉,而不可以軸向移動。電機通過皮帶使飛輪與花鍵套筒旋轉,同時花鍵軸12與螺桿5同步進行螺旋運動(相對飛輪有軸向滑動),帶動滑塊2做直線運動。

圖6 飛輪與螺桿為軸向滑動連接的電動螺旋壓力機

這種結構的特點是飛輪與螺桿為滑動花鍵配合,適用于較小噸位、較小能量的壓力機,可以把小型雙盤摩擦壓力機改造為電動螺旋壓力機。因為花鍵槽要在滑動中承受與打擊力相對應的沖擊扭矩,其應力狀態和潤滑條件較差;另一方面,如果采用打滑飛輪時,屬于不能打滑部分的零件有:螺桿、花鍵軸、花鍵套筒等,這些零件所占飛輪總慣量的比例較大,可見它不適于打滑飛輪。一般是用在較小噸位、較小能量的電動螺旋壓力機上。

5.3 皮帶輪與滑動齒輪式電動螺旋壓力機

如圖7所示[6],機身、滑塊、螺母、螺桿與雙盤摩擦壓力機相同。飛輪10(大齒輪)與齒輪軸9相嚙合。小皮帶輪11與齒輪軸9同軸并安裝為一體,二者通過上、下軸承安裝在支臂8上。電機14通過皮帶使小皮帶輪11和齒輪軸9旋轉,從而驅動飛輪10做螺旋運動、帶動滑塊2做直線運動。皮帶的預緊力不易過大,并且把電機14和齒輪軸9分別安裝在機身兩側,使皮帶較長,有利于緩和沖擊。

圖7 皮帶輪與滑動齒輪式電動螺旋壓力機

這種壓力機的結構特點是采用皮帶輪與齒輪聯合傳動,大齒輪10與齒輪軸9有軸向滑動。適用于中、小噸位、較小能量的壓力機,可以把小型雙盤摩擦壓力機改造為電動螺旋壓力機。齒輪傳動的基本條件是相互嚙合的兩個齒輪有比較穩定的中心距。對于螺母安裝在機身橫梁中固定不動的壓力機,飛輪為上下螺旋運動,橫梁上與螺桿配合的導向孔的長度比較短、接觸面積比較小(是幾段不連續的螺紋外表面弧段)、比較容易磨損;大、中型螺旋壓力機多采用打滑飛輪,它是由多個零件裝配組合而成,大齒輪和螺桿存在同軸度誤差;飛輪做上下螺旋運動時,在滑塊行程的上端位置,飛輪懸臂較長,對配合間隙和同軸度誤差有放大作用;由于加工誤差、安裝誤差、重心偏離、導向孔磨損的間隙變化等難以預測的因素,因而大齒輪不僅偏離中心的誤差比較大,而且偏離的方位也是不確定的;滑塊從上端點運行到下端點的過程中,飛輪的偏心位置也是要改變的,這種改變量可能達到幾個毫米或者更多。也就是說大齒輪沒有確定的中心位置,因而不能夠保證大齒輪10和齒輪軸9之間有穩定的中心距,這就破壞了齒輪的正常嚙合關系。因而傳動不平穩、噪聲大、齒形容易破壞,大大縮短齒輪壽命。所以,只能用在較小電機功率傳動中,不適宜用在大型電動螺旋壓力機上。另外,制動器的結構也比較復雜(圖中沒有顯示)。

5.4 過渡齒輪軸式電動螺旋壓力機

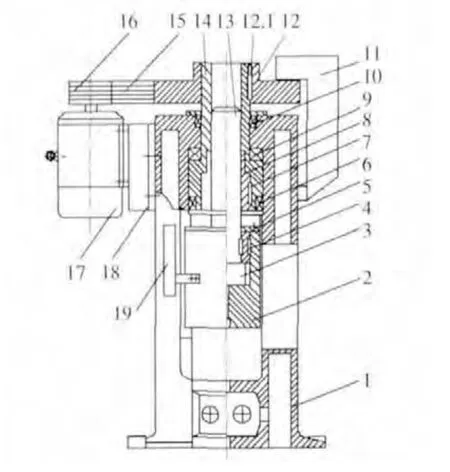

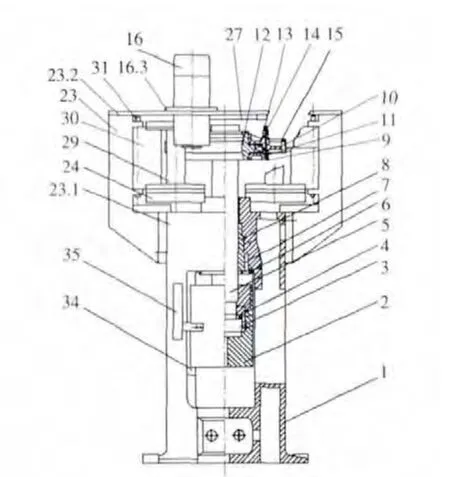

為了解決上述皮帶輪與齒輪軸向滑動式電動螺旋壓力機的缺陷,適應大齒輪(飛輪)上下螺旋運動時不確定方位的偏擺,保證相互嚙合的一對齒輪有穩定的中心距,并且方便于采用二臺或四臺電機驅動,就需要采用小齒輪與過渡齒輪軸傳動方案,如圖8 所示[7]。

圖8在電機16的軸上,通過上、下定位法蘭、液壓缸體等零件安裝有電機小齒輪(見圖3電機齒輪有緩沖措施的電動螺旋壓力機[3])。在電機小齒輪和大齒輪10之間設置有過渡齒輪軸29,也就是小齒輪和過渡齒輪軸29嚙合,過渡齒輪軸又與大齒輪嚙合并通過上、下軸承安裝在擺動臂30上,擺動臂通過擺動臂轉動軸31安裝在壓力機的支臂23上,拉桿27通過拉桿銷軸把對稱于飛輪的一對擺動臂30連接在一起。當大齒輪在螺旋運行中偏離中心位置時,擺動臂30和過渡齒輪軸29可以跟隨著大齒輪10一起偏擺,從而保證相互嚙合齒輪的中心距不變。通過微調擺動臂拉桿27的長度,可以調節齒輪的中心距。二臺電機(重型壓力機可以用四臺)對稱布置、參數相同,采用同步控制方式,可以做到使兩臺電機輸出相同的扭矩,從而使齒輪受力均衡。過渡齒輪軸29與大齒輪10的嚙合力在兩個齒輪中心連線上的分力是使兩個齒輪分開,擺動臂拉桿27只會受到拉力。這個拉力也不太大,并且大小相同、方向相反,受力是平衡的,即使有少量不平衡力也不會影響傳動。

圖8 過渡齒輪軸式電動螺旋壓力機

制動器24設置在擺動臂30的下端面(或者上端面),是通過制動過渡齒輪軸29,從而制動大齒輪10。電機16是通過電動機殼體法蘭設置在支臂平臺上表面,也可以安裝在機身上,詳見專利文件[7]。

采用小齒輪與過渡齒輪軸傳動方案,可保持大齒輪螺旋運動中齒輪副的中心距不變,還可以有效緩和打擊過程對齒輪傳動鏈的沖擊,因此,可用于制造大、中型電動螺旋壓力機。由于它的機身、滑塊、螺母、螺桿、飛輪(外圈改為大齒輪)、潤滑系統都與雙盤摩擦壓力機相同,因此,可充分利用原有資源,降低雙盤摩擦壓力機改造為電動螺旋壓力機的成本。愿與有關單位合作,促進摩擦壓力機的升級換代。

[1]莊云霞,欒新民,朱元勝.100MN萬噸摩擦螺旋壓力機研究開發.鍛壓裝備與制造技術,2011,46(3):25-27.

[2]德國Muller-Weingarten公司.電動螺旋壓力機樣本.

[3]盧懷亮,盧蔚民.一種數控電動螺旋壓力機.中國,201220269649.X.2012-12-26.

[4]趙婷婷,田江濤,楊思一.數控式螺旋壓磚機的應用特點.耐火材料,2009,(4):317-317.

[5]鄭州金鑫機械制造有限公司.程控螺旋壓力機.中國,201020652472.2.2011-07-13.

[6]淄博銘仁重型機械有限公司.自控打擊力齒輪傳動壓力機.中國,201120096131.6.2011-12-14.

[7]盧懷亮,盧蔚民.一種電動螺旋壓力機.中國,201210304683.0.2012-11-28.