中小型沖壓生產線自動化改造的整體設計

馮 科,張祥林,劉 鑫,周 勝

(華中科技大學 材料成形及模具技術國家重點實驗室,湖北 武漢 430074)

1 前言

沖壓生產在基礎制造業中具有重要地位,板料的傳送在沖壓生產中處于中心環節。在我國,傳統的手工送料正逐步被自動送料機構所取代[1]。中小型沖壓企業有強烈的自動化改造意愿,卻又面臨著諸多困難:一方面是行業整體轉型的巨大壓力;另一方面,由于企業自身的資金、設備、模具、場地、技術等障礙難以適應國外市場上成熟的自動化沖壓生產線[2]。因此,在現有生產線基礎上進行自動化改造的方案設計顯得十分必要而迫切。

1.1 沖壓企業需求分析

發達國家已開發出諸多不同形式的送料系統,但在我國中小型沖壓企業中應用很少。經過作者深入調研,了解到這是因為這些送料系統不能很好地滿足以下要求:①現有壓力機位置已固定,送料系統要能適應車間布局;②要能良好克服相鄰工位模具定位面高度的差異;③要盡量降低模具定位要求,以利于快速換模;④要能實現沖壓過程中板料翻轉等常見動作,以利于工藝擴展;⑤沖壓節拍往往要求達到壓力機設計最高行程次數的30%以上;⑥對壓力機的電氣改造要盡可能簡單、廉價;⑦可操作性良好,能適應工人既有操作習慣。歸納起來,就是要能滿足生產快速性和生產柔性兩個基本要求。為此,就要解決定位精度和生產快速性、系統穩定性和生產柔性這兩組矛盾。

1.2 現有送料方案歸納分析

目前,自動送料生產線種類繁多,但歸納起來不外乎兩種模型:①拾料抓手加搬運小車結構;②活動式送料機械手。

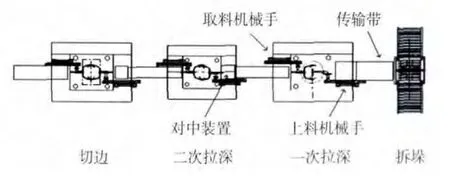

如圖1所示[3]為拾料抓手+送料小車模型,軌道送料小車(或傳送帶)完成板料的輸送,拾料抓手完成板料在送料小車和壓力機之間的交換。由于拾料抓手和送料小車結構多變,該類型生產線紛繁多樣。它們的共同特點是拾料裝置加掛在壓力機上,不用單獨提供支撐基座;送料機構與相鄰兩臺壓力機機械鎖死[4-5]。其優點是結構簡單,穩定可靠;缺點是要與壓力機機械鎖死,不利于換模。將拾料抓手和送料橫桿連成一體,就產生了業界熟知的快速連桿式自動送料生產線[6]。由舒勒公司開發的SpeedBAR快速送料系統盡管存有生產線柔性較差、不利于換模等情形,但因其快速高效仍在我國的沖壓企業中得到了一定推廣[7]。

圖1 拾料抓手加送料小車結構示意圖

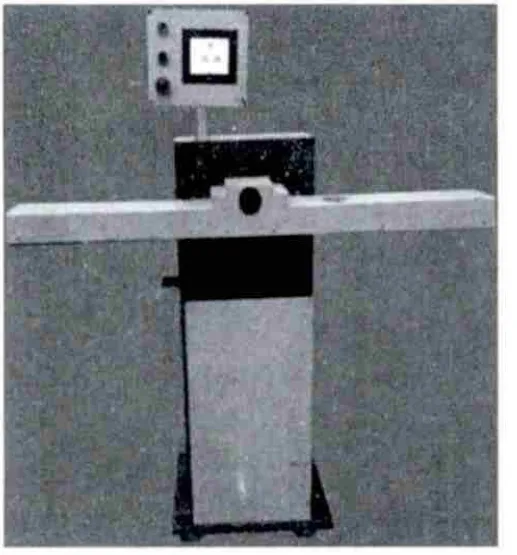

活動式送料機械手可方便地擺入各壓力機之間的空隙完成生產線的搭建,按照運動副的不同,可分為旋轉式和直線移動式。如圖2所示是一種旋轉式機械手,它由立柱(旋轉軸)和旋轉臂(分內臂和外臂)組成。其送料軌跡由內臂相對于外臂的直線運動和跟隨外臂的圓周運動疊加而成。該結構節省空間、送料距離短、送料節拍高,但是其最大的缺點在于運動的疊加復雜,不利于生產線的調試調整。

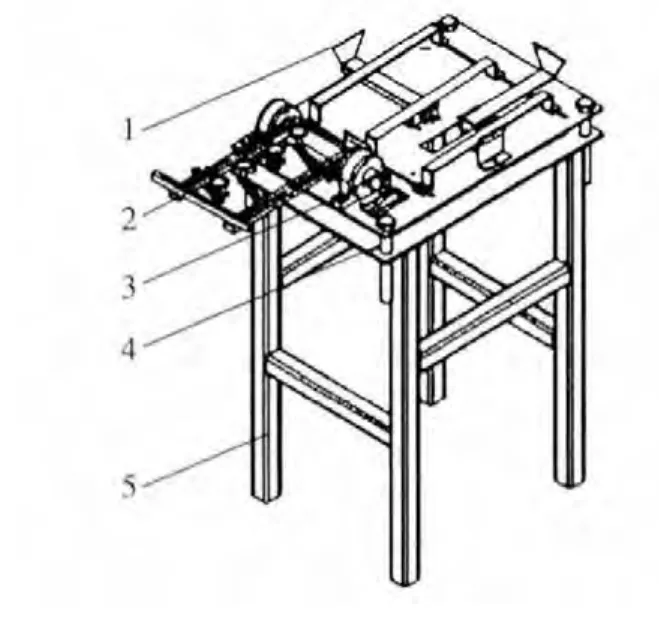

如圖3所示是本課題組前期開發的一種直線式送料機械手[8],裝在橫向滑塊兩端的端拾器可隨橫向機構送進,并隨縱向機構上下往復以拾取板料。其特點是:只有水平和豎直兩個運動副,運動控制、節拍調整等非常簡單;易于換模,便于生產線的快速搭建;具有良好的生產柔性,可根據需要方便調整生產工藝。

綜上所述,拾料抓手加送料小車模型的特點是結構簡單,適用于單種零件的長期大規模生產;活動式送料機械手可根據需要靈活組線,其中旋轉機械手送料節拍高,適用于小零件的大規模生產;直線運動式易于換產換模,具有極佳的生產柔性,因而廣受沖壓企業的青睞。因此本文基于直線送料機械手,對傳統沖壓線進行自動化改造。

圖2 旋轉式機械手

圖3 直線移動式機械手

2 方案設計

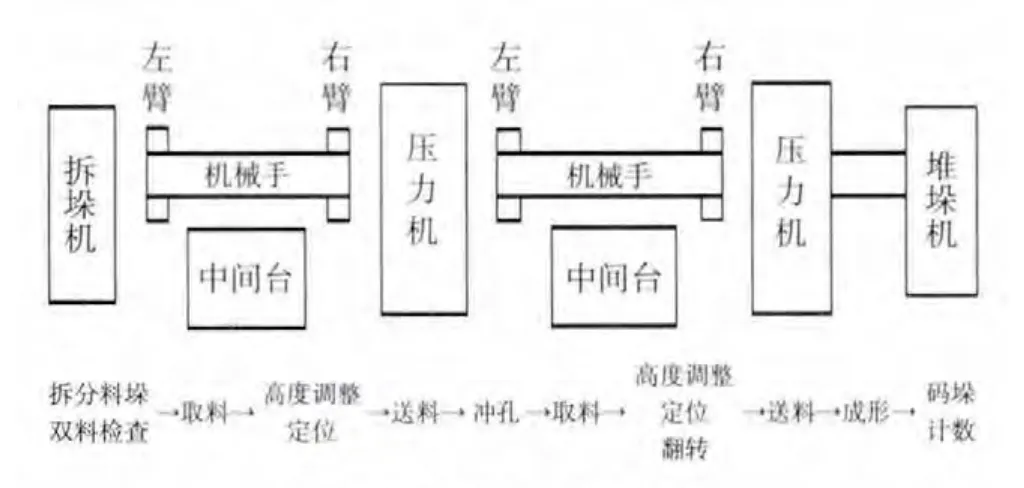

2.1 生產線設計

為解決前文提到的兩組矛盾,設計出一條由拆垛機、送料機械手、中間交換臺(簡稱中間臺)、壓力機、線尾堆垛機構等組成的快速沖壓線,如圖4所示。工作過程是:拆垛機的電磁分離器將板料分離成單片以防板料因油污等而粘合在一起,同時拆垛機的載物臺隨料垛厚度的減小而實時升高,以保持最上面一片板料始終在同一高度;機械手左臂吸取板料并送入中間臺進行翻轉、定位等輔助工作,同時機械手右臂將中間臺上已經定位完畢的板料送入下一模具內;零件加工完成后由線尾堆垛系統進行堆垛計數等。拆垛機和堆垛機構可直接從市場選配。

圖4 自動生產線示意圖

送料機(圖3)能完成板料的拾取和送進。若繼續將板料定位、翻轉、高度和水平位置自動調整等功能封裝在送料機上,將使得送料機結構非常復雜,勢必降低系統的穩定性和響應速度,有違機械設計理念。故將矛盾分散處理,在每臺送料機兩個手臂之間放置一臺中間臺(圖5),以實現板料暫存、定位、翻轉等輔助功能。其中調整推板1由微動氣缸推動實現板料定位,推板的位置可根據前后位模具之間的角度預先手動調整,以降低模具的定位要求;高度調整氣缸推動工作臺面沿高度調整導桿4上下調整,以適應前后位模具工作面的高度差;翻轉吸盤2吸取由機械手左臂送來的板料,在翻轉電機的拖動下翻轉板料并將其送入定位臺面內。翻轉機構可根據需要進行拆裝,其他輔助功能均可向中間臺集成。高度調整氣缸、微動氣缸、翻轉電機等都由程序統一控制,實現輔助功能的自動化。

圖5 中間交換臺

2.2 控制方案設計

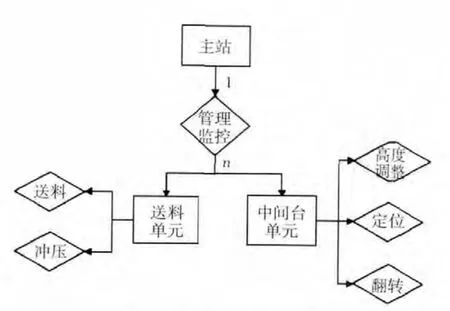

被控對象的動作包括送料機的拾料和送進,拆垛機的隨動升高,壓力機的沖壓,中間臺的翻轉、自動升降和定位。如果集中控制,將使主控單元負荷加大,穩定性降低;如果完全分散控制,將加大通信量、增大各單元間調度難度。采用并行控制思想,以送料機械手和中間臺為主體,形成送料單元和中間臺單元彼此獨立的并行控制系統(圖6)。送料單元控制送料和沖壓過程;中間臺單元控制高度調整、定位和翻轉過程。建立獨立的主站,對各控制單元進行管理、監控和故障入庫。主站與各控制單元間通過現場總線網絡(MODBUS網絡)組成車間級生產控制系統,實現狀態交互。

圖6 生產線控制系統示意圖

3 系統實現

3.1 生產線搭建

①將帶腳輪的送料機械手(圖3)推入壓力機之間的空隙,將中間臺擺入機械手雙臂之間,并配置合適的拆垛和堆垛系統,即構建了生產線的雛形。②調整機械手的擺放位置,以適應相鄰壓力機之間的中心距和夾角,調整完成后鎖定機械手位置并設定送料行程。③壓力機中放入模具(只需保證相鄰兩幅模具工作面之間高度差不超過100mm,中心線之間的夾角不超過15°即可),然后調整中間臺定位推板6(圖5)的角度并設定臺面的升降高度以適應前后位模具。這樣可在不改變原有車間布局、粗放的裝夾模具的情況下,快速完成生產線搭建。

3.2 控制網絡組建

主站和從站單元均選用松下FPOR系列PLC作為處理器,GT32系列觸摸屏作為人機界面(HMI)。將壓力機的曲柄角度信號接入相鄰機械手單元,經PLC運算后向壓力機發送運行指令;同時,向壓力機控制器接入一個反鎖信號,以防壓力機在聯線模式下仍被人工操縱,這樣只需共享兩個信號就完成了壓力機改造。通過快速通信接口將各控制單元接入總線,即可搭建起車間級通信網絡,此網絡具有良好的開放性。

3.3 系統性能實現[9]

系統的性能主要包括功能性、安全性和可操作性三方面。①目標功能的實現是基礎,可通過編寫PLC程序調度執行元件(伺服電機和氣缸)來完成。②為確保安全,由PLC的相關高級指令編寫程序實現開機自動復位、手動復位、緊急停車、安全停車、極限保護等軟保護措施,并在配電線路中安裝空氣開關等以實現硬保護。③本系統中主站HMI實現對整線的開關、各從站單元狀態的監控以及運行參數的設定;從站單元的HMI可實現對本控制單元內各執行元件的相同操作。工藝參數的調整只需在HMI上更改幾組數字,即可通過修改PLC程序中的相關寄存器的值而實現,操作簡單;常用工藝參數和常見故障信息均可存入系統數據庫,以便于試模和故障檢修。

4 總結

本文對現有送料系統進行模型歸納與分析,結合企業需求,采用生產柔性極好的直線式送料機械手方案。將工藝過程分拆到送料機和交換臺上,降低了系統復雜度,提高了生產線的柔性。采用并行處理的方法,以送料單元和中間臺單元為獨立運算單元,通過現場總線與主站進行交互,綜合了集中控制和分散控制的優點,提高了系統的開放性。將PLC和HMI結合,設計出快速、可靠、操作性良好的控制系統。

本方案只需將機械手和中間臺擺入適當位置,實現壓力機和相鄰機械手之間兩個信號的共享,通過快速通信接口搭建起現場總線網絡,即可完成傳統沖壓線的自動化改造。經過在沖壓企業的試驗,整條線的運行節拍能夠達到15min-1。滿足要求的送料速度,極佳的生產柔性以及良好的操作性能,是本系統得到實用推廣的重要保證。

[1]南雷英,戚春曉,孫友松.沖壓生產自動送料技術的現狀與發展概況[J].鍛壓設備與制造技術,2006,41(2):18-21.

[2]符起賢,張貴成.一種新型的多機連線自動搬運生產線[J].鍛壓裝備與制造技術,2010,45(1):32-33.

[3]彭國慶,陳柏金.基于氣動機械手的自動化沖壓生產線的設計[J].鍛壓技術,2012,37(3).

[4]王振宇,張學良.沖壓機自動送料機構氣動系統及PLC控制[J].液壓與氣動,2003,(10).

[5]周賢賓.金屬板料成型行業的現狀與發展[C].2004(上海)中國國際金屬板材切割、沖壓、成型、制作會議論文集.北京:中國鍛壓協會,2004.

[6]王曉強,翟 穎.沖壓生產線快速橫桿式自動送料系統[J].鍛壓裝備與制造技術,2010,45(1):35-37.

[7]季小明.快速橫桿式(SpeedBAR)自動化輸送系統[J].機械工人(熱加工),2005,(4):14-16.

[8]于衍偉,張祥林,韓 松,等.適于中小型壓力機的經濟型自動送料機械手研制[J].鍛壓技術,2011,(6):66-69.

[9]張根寶.工業自動化儀表與過程控制[M].西安:西安工業大學出版社,2006.