金屬擠壓機(jī)的定針方式及控制

王國紅

(太原重型機(jī)械(集團(tuán))有限公司技術(shù)中心,山西太原030024)

采用何種類型的擠壓機(jī)和擠壓工藝,應(yīng)根據(jù)擠壓材料的合金狀態(tài)、規(guī)格、用途、尺寸允許偏差、表面質(zhì)量和組織性能要求等來確定。

對于焊合性能好的金屬,如軟鋁合金等低強(qiáng)度材料,用分流組合模或橋式組合模,采用實(shí)心鑄錠,在單動(dòng)擠壓機(jī)上就能擠壓成中空型材。擠壓時(shí)實(shí)心鑄錠經(jīng)分流橋?qū)⒔饘俜殖?~4股后流進(jìn)焊合室內(nèi),在高溫高壓下,使金屬焊合而生產(chǎn)出擠壓有縫中空管型材[5]。

而硬鋁合金、銅、鋼等高強(qiáng)度的材料,被擠壓分開后就不能再結(jié)合在一起形成封閉的截面。因此要想通過熱擠壓的方法得到這些合金的中空截面的管型材,擠壓機(jī)就必須配備穿孔針。穿孔針從坯錠中穿過到達(dá)模具孔定徑帶,與擠壓模之間形成環(huán)形空間,在模具口處形成一個(gè)給定孔型。金屬從孔型中流出,成形為無縫的中空型材。

用穿孔針法正向擠壓方式是管材最基本的、廣泛采用的生產(chǎn)方法。其工藝包括穿孔針隨動(dòng)針擠壓方法和穿孔針固定針擠壓方法。

本文通過敘述在立式單動(dòng)擠壓機(jī)和臥式雙動(dòng)擠壓機(jī)上擠壓生產(chǎn)無縫管材的工藝特點(diǎn),對臥式雙動(dòng)擠壓機(jī)穿孔針的機(jī)械和液壓定針結(jié)構(gòu)進(jìn)行了研究,分析了擠壓過程中兩種定針結(jié)構(gòu)的力量傳遞過程和作用在穿孔針上的受力情況的變化。簡述了液壓定針電液控制系統(tǒng)的特點(diǎn)。

1 機(jī)械定針結(jié)構(gòu)

1.1 單動(dòng)擠壓機(jī)上擠壓生產(chǎn)無縫管材

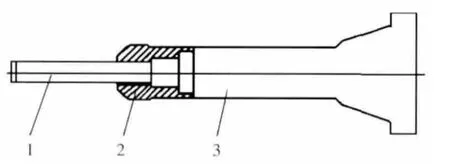

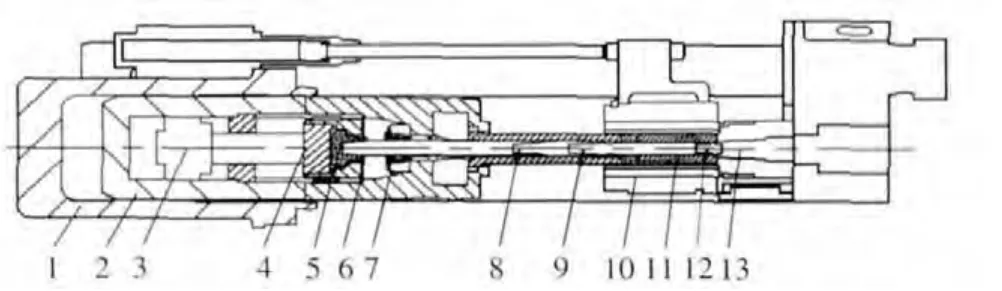

無獨(dú)立穿孔針系統(tǒng)的擠壓機(jī)稱為單動(dòng)擠壓機(jī)。圖1所示是單動(dòng)擠壓機(jī)擠壓工具示意圖,穿孔針通過螺紋連接在擠壓軸前端。

圖1 單動(dòng)擠壓機(jī)擠壓工具

此連接方式主要應(yīng)用于立式擠壓機(jī)。立式擠壓機(jī)的運(yùn)動(dòng)部件垂直于地面,各運(yùn)動(dòng)部件的磨損小,部件受熱膨脹后變形均勻,擠壓中心不易失調(diào),擠出管材的偏心小。

該連接方式在臥式擠壓機(jī)上應(yīng)用不多。在臥式單動(dòng)擠壓機(jī)的擠壓過程,由于此結(jié)構(gòu)自動(dòng)調(diào)整中心的效果差,擠壓管材的偏心較大。

該連接方式有較多的局限性,由于上料的原因,坯錠的長度受到了限制。由于穿孔針強(qiáng)度的原因,最小的橫截面受到了限制。擠壓時(shí),只能采用隨動(dòng)針方式,并必須使用空心錠,因?yàn)椴捎眠@種連接方式的穿孔針,在實(shí)心坯錠上穿孔是不精確和困難的。擠壓過程中穿孔針隨擠壓軸一起動(dòng)作,穿孔針與模具孔工作帶的相對位置是隨著擠壓過程而變動(dòng)的,穿孔針通過模具孔在整個(gè)長度方向的內(nèi)側(cè)形成空心截面。當(dāng)改變擠壓管材規(guī)格時(shí),必須更換整根穿孔針,同時(shí)還需要相應(yīng)變更坯錠的內(nèi)孔尺寸。

這種連接方式,只能擠壓比較短的中小規(guī)格管材。不能擠壓大直徑的管子。

1.2 雙動(dòng)擠壓機(jī)上擠壓生產(chǎn)無縫管材

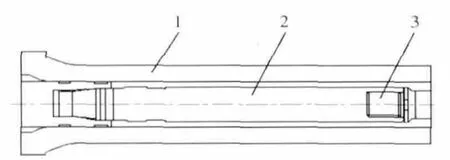

有獨(dú)立穿孔系統(tǒng)的擠壓機(jī)被稱為雙動(dòng)擠壓機(jī),擠壓管材的設(shè)備形式大多數(shù)都是臥式擠壓機(jī)。圖2所示是雙動(dòng)擠壓機(jī)擠壓工具示意圖,穿孔針是長圓柱型的,穿孔針的端部還可以帶有可更換的針頭。穿孔針相對于擠壓軸可以單獨(dú)運(yùn)動(dòng)。穿孔針是多用途的擠壓工具,擠壓時(shí)它不但能對實(shí)心坯錠進(jìn)行穿孔,而且在擠壓過程中穿孔針能在模具孔工作帶保持相對不動(dòng)。

圖2 雙動(dòng)擠壓機(jī)擠壓工具

該方式擠壓機(jī)適用于多種無縫管材擠壓工藝,即穿孔擠壓法、固定針擠壓法、隨動(dòng)針擠壓法等。

穿孔針頭是穿孔針的主要組成部分,其制造容易,更換方便。當(dāng)更換產(chǎn)品規(guī)格時(shí),一般只更換針頭和模子。用穿孔針頭能比較容易擠出非常復(fù)雜的空心截面。

擠壓過程中如果采用固定針擠壓法,即穿孔針在模具口保持相對不動(dòng)的工作方法,要求擠壓機(jī)必須具有固定和調(diào)整穿孔針的功能。機(jī)械固定和調(diào)整裝置是一套復(fù)雜的機(jī)械結(jié)構(gòu)。

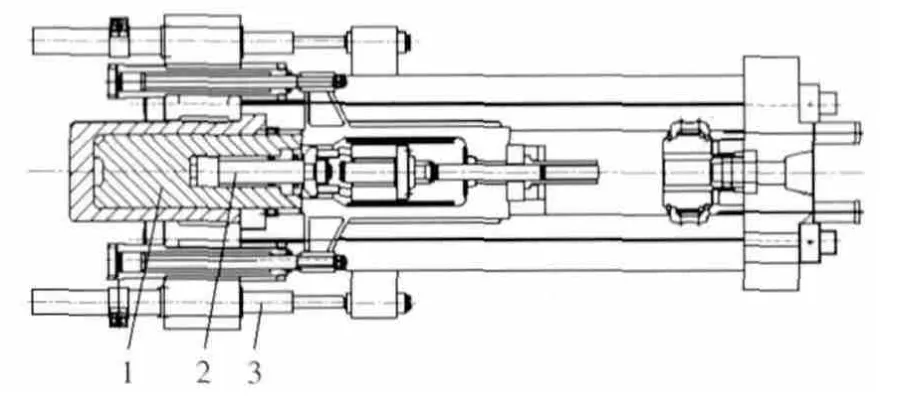

1.3 機(jī)械定針裝置的結(jié)構(gòu)形式

根據(jù)穿孔缸對主工作缸中的相對位置不同,機(jī)械定針裝置分為內(nèi)置(圖3)和外置(圖4)兩種典型結(jié)構(gòu)[1]。盡管兩種結(jié)構(gòu)不同,但定針擠壓工藝時(shí)的特點(diǎn)相同:即如果要保持穿孔針固定在模具口相對不動(dòng),其支撐都靠剛性的機(jī)械完成。擠壓過程中擠壓筒中金屬流動(dòng)施加在穿孔針上的摩擦力和施加在擠壓筒壁的摩擦力傳遞到機(jī)架上的方式相同。機(jī)械定針擠壓時(shí)有效的擠壓力都是總擠壓力減去穿孔針上和擠壓筒壁中的摩擦力。這樣常規(guī)正向擠壓機(jī)的擠壓力用于有效變形的力不到50%。

圖3 內(nèi)置結(jié)構(gòu)(穿孔缸在主柱塞中)

圖4 外置結(jié)構(gòu)(穿孔缸在主柱塞外)

為了獲得最大而有效的擠壓力,就必須克服穿孔針上和擠壓筒壁中的摩擦力。如何通過適當(dāng)?shù)脑O(shè)計(jì)措施和改變擠壓方法,獲得最大的、有效的擠壓力成為工程技術(shù)人員努力的方向。反向擠壓的方法克服了擠壓筒壁的摩擦力。而下文描述了如何補(bǔ)償穿孔針上的摩擦力的方法。

2 液壓定針結(jié)構(gòu)

2.1 液壓穿孔系統(tǒng)的結(jié)構(gòu)形式

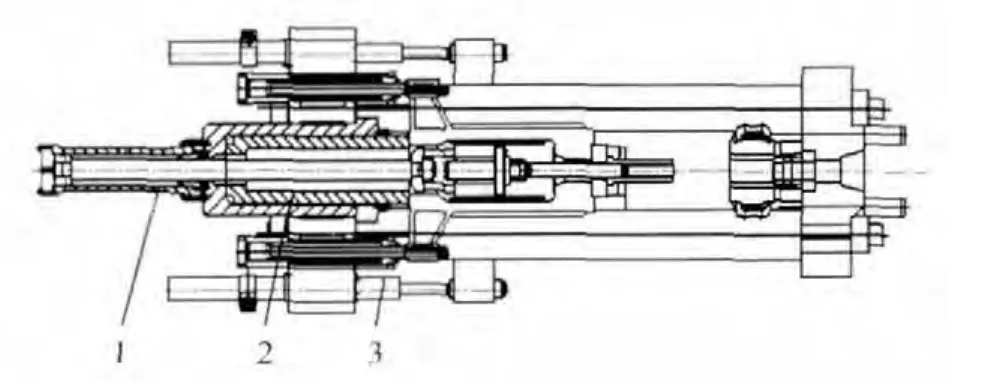

機(jī)械定針的方法最早用在鋁擠壓機(jī)上。相對于機(jī)械的方法,設(shè)計(jì)出了液壓控制穿孔針位置的定針系統(tǒng)。穿孔針的位置是通過電液位置控制系統(tǒng)控制的。在這種系統(tǒng)中穿孔針在擠壓機(jī)擠壓工作時(shí)可以自由移動(dòng)或固定到需要的位置。

圖5所示為液壓定針系統(tǒng)結(jié)構(gòu)示意圖,穿孔液壓缸內(nèi)置于擠壓機(jī)的主缸柱塞內(nèi)。穿孔缸是活塞缸,活塞杠的延伸部分與穿孔針連接,雙動(dòng)作的穿孔活塞缸驅(qū)動(dòng)穿孔針移動(dòng)。穿孔針完全由液壓支撐,由于擠壓時(shí),金屬流動(dòng)作用在穿孔針上的拉力較高,所以活塞桿的桿腔的面積要足夠大,使它產(chǎn)生的液壓力能抵擋作用在穿孔針上的拉力。這種結(jié)構(gòu)的穿孔針,工作開始時(shí)僅需前進(jìn)通過空心坯錠,所以很小的力就能滿足穿孔針的運(yùn)動(dòng),工作結(jié)束后僅需從壓余抽回,由于穿孔缸活塞桿腔面積較大,穿孔系統(tǒng)快速回程時(shí),液壓系統(tǒng)必須提供大流量液體或單獨(dú)設(shè)置穿孔快回缸,以減少非擠壓時(shí)間,提高生產(chǎn)率。

圖5 液壓定針系統(tǒng)結(jié)構(gòu)示意圖

擠壓時(shí)穿孔針和擠壓軸一起運(yùn)動(dòng)(即做隨針擠壓工藝),用這種方法可以生產(chǎn)大直徑的管子,但不能擠壓生產(chǎn)小直徑和截面比較復(fù)雜的管子。

可以通過用穿孔針尖相對于模具口靜止不動(dòng)的擠壓方法(即做定針擠壓工藝),把難溶金屬擠壓成空心截面和小直徑的管子。這種擠壓工藝是通過擠壓設(shè)備的位置控制系統(tǒng)來控制穿孔活塞的運(yùn)動(dòng)。

穿孔針與模具口相對位置,可以通過穿孔針的機(jī)械旋轉(zhuǎn)裝置調(diào)整,機(jī)械旋轉(zhuǎn)裝置能旋轉(zhuǎn)穿孔針和固定設(shè)定的角度。其作用有二:一是穿孔針應(yīng)定期旋轉(zhuǎn),避免擠出的管子前端出現(xiàn)管壁上薄下厚,使其變形均勻。二是當(dāng)采用組合針擠壓空心型材時(shí),需要精確定位組合針與模具的相對角度,通過旋轉(zhuǎn)穿孔針來實(shí)現(xiàn)。

2.2 液壓穿孔系統(tǒng)結(jié)構(gòu)的特點(diǎn)

由于是通過液壓定針而不是通過機(jī)械調(diào)整裝置固定穿孔針,操作人員容易選定、調(diào)整或改變穿孔針的位置。此外,自由運(yùn)動(dòng)的穿孔針能使輔助操作快速和容易。例如:擠壓以后的軸向縱剪功能。這種結(jié)構(gòu)的最大優(yōu)點(diǎn)是,由于沒有機(jī)械定針限程結(jié)構(gòu),工作周期內(nèi)僅有很少的機(jī)械部件運(yùn)動(dòng)。

由于內(nèi)置穿孔系統(tǒng),主缸柱塞又作為穿孔活塞的缸體,使壓機(jī)本體長度縮短。穿孔缸活塞桿直接通過旋轉(zhuǎn)芯軸與穿孔針座相連接,穿孔系統(tǒng)大大縮短。穿孔針除后部針座處導(dǎo)向外,前部在擠壓桿內(nèi)導(dǎo)向,大大提高了導(dǎo)向精度。由于整機(jī)的縮短,予應(yīng)力受力框架的剛度也相應(yīng)加大了。

由于不設(shè)機(jī)械固定針機(jī)構(gòu),不需要單獨(dú)的穿孔動(dòng)梁在主動(dòng)梁內(nèi)運(yùn)動(dòng)。所以這種結(jié)構(gòu)與單動(dòng)擠壓機(jī)具有可比性,占地面積與單動(dòng)擠壓機(jī)一樣,投資和維護(hù)費(fèi)用介于單動(dòng)擠壓機(jī)和常規(guī)的管棒壓機(jī)之間。

3 穿孔針上摩擦力的變化情況

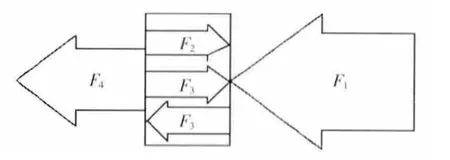

3.1 采用機(jī)械支撐,隨針擠壓工藝時(shí)力的分布

圖6所示是機(jī)械支撐隨針擠壓時(shí)力的分布示意圖,作用在穿孔針上摩擦力達(dá)到正常(工作)狀態(tài)總擠壓力的20%~30%。特別是用定針擠壓大直徑高強(qiáng)度鋁合金。剛性連接的穿孔針,在擠壓時(shí)隨擠壓桿一起運(yùn)動(dòng)(隨針擠壓),防止了變形力的損失,使得作用在穿孔針上摩擦力能自動(dòng)得到補(bǔ)償。

式中:F1——擠壓力;

F2——擠壓筒摩擦力;

F3——穿孔針上摩擦力;

F4——有用的變形力。

圖6 機(jī)械支撐隨針擠壓時(shí)力的分布

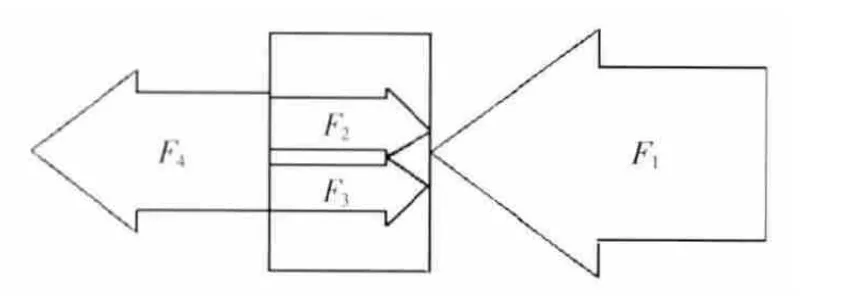

3.2 采用機(jī)械支撐,定針擠壓工藝時(shí)力的分布

圖7所示為機(jī)械支撐定針擠壓時(shí)力的分布示意圖,剛性連接的穿孔針,在擠壓時(shí)不隨擠壓桿一起運(yùn)動(dòng)(固定針擠壓)。擠壓機(jī)的機(jī)架必須克服了作用在穿孔針上摩擦力,才能使得穿孔針對模具定經(jīng)帶保持不動(dòng),被機(jī)架吸收的擠壓力是損失的力,擠壓力被大幅度地減少。

圖7 機(jī)械支撐定針擠壓時(shí)力的分布

式中各參數(shù)的含義同式(1)。

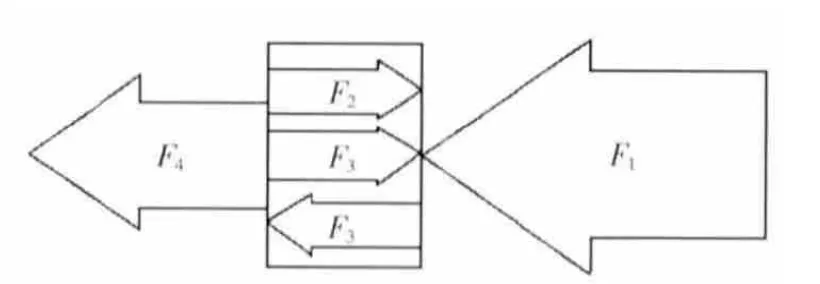

3.3 采用液壓支撐,定針擠壓工藝時(shí)力的分布

圖8所示是液壓支撐定針擠壓時(shí)力的分布示意圖,機(jī)械支撐定針擠壓的缺點(diǎn),在液壓定針擠壓時(shí)被克服掉。

圖8 液壓定針擠壓時(shí)力的分布

由于擠壓機(jī)沒有機(jī)械固定針機(jī)構(gòu),作用在穿孔針上摩擦力無法傳遞到機(jī)架上。穿孔針上摩擦力只能通過穿孔缸中的液壓“油墊”傳回主工作缸,使得作用在穿孔針上摩擦力變?yōu)閿D壓桿上的擠壓力。如此在液壓定針擠壓過程中,作用在模孔區(qū)的擠壓力同機(jī)械支撐隨針擠壓時(shí)的擠壓力相同。

式中各參數(shù)的含義同式(1)。

4 液壓定針的電液控制

4.1 穿孔針系統(tǒng)的液壓設(shè)計(jì)

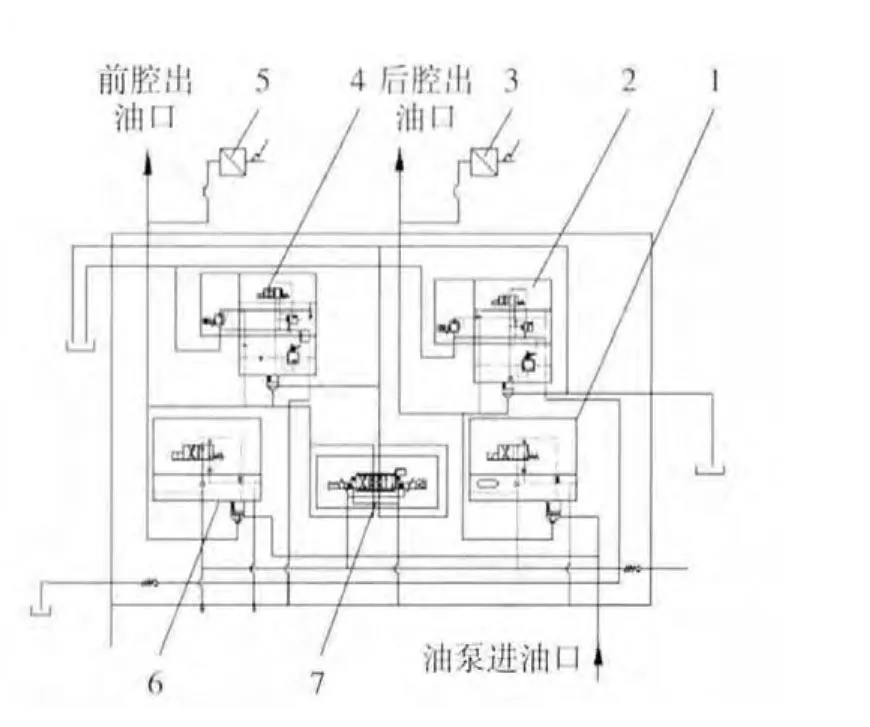

如圖9所示,穿孔液壓系統(tǒng)采用二通插裝閥設(shè)計(jì),穿孔活塞缸后腔的主要液壓元件有進(jìn)油閥1,電液比例壓力閥2和壓力傳感器3等組成,穿孔活塞缸前腔的主要液壓元件有進(jìn)油閥6,電液比例壓力閥4、壓力傳感器5和比例流量閥7等組成。

圖9 穿孔針液壓原理圖

調(diào)節(jié)電液比例壓力閥2,可以控制穿孔力的大小,建立回程時(shí)必要的背壓,避免拉斷穿孔針,同時(shí)實(shí)現(xiàn)柔性泄壓。電液比例壓力閥4,可以控制前腔的支撐背壓,在穿孔時(shí)對穿孔針起到保護(hù)作用。

4.2 穿孔針位置控制

穿孔針系統(tǒng)的位置測量控制裝置,需裝在穿孔針上。穿孔針運(yùn)動(dòng)控制的主要目的是控制穿孔針與擠壓桿或模具的相對位置,然而由穿孔針的液壓缸完全內(nèi)置于主缸柱塞內(nèi),在擠壓過程中穿孔針的運(yùn)動(dòng)不能直接從外部觀察到。

液壓定針系統(tǒng)的位置檢測利用拉線式編碼器,分別對擠壓桿和穿孔針的位置進(jìn)行檢測,檢測信號通過SM338模塊傳入CPU,擠壓桿和穿孔針的實(shí)時(shí)位置在上位機(jī)觸摸屏上顯示,操作人員可直觀地看出穿孔針擠相對模具的位置。

擠壓桿上編碼器檢測到的是擠壓桿相對模具的位置,穿孔針上編碼器檢測到的是穿孔針擠相對壓桿的位置。穿孔針擠相對模具的位置是上述兩個(gè)位置之和。

準(zhǔn)確的穿孔針尖位置是很重要的參數(shù),如果沒有它就無法確定針尖的位置。瓶針式組合針在工作過程中受到強(qiáng)烈的力,其彈性變形可達(dá)幾毫米。為了補(bǔ)償由于工具延伸帶來的影響。在用來測量位置的PLC程序中增加了一個(gè)修正因子,即增加了一個(gè)彈性常數(shù)。通過不斷測量受力的變化,自動(dòng)補(bǔ)償穿孔針尖應(yīng)變。

這種裝置能把穿孔針尖固定在所要求的相對于模口位置的十分之一范圍內(nèi),并在擠壓過程中不會隨擠壓速度和力的變化而改變位置。

4.3 穿孔針系統(tǒng)的壓力控制

穿孔針系統(tǒng)的壓力控制是通過液壓系統(tǒng)中的比例壓力閥實(shí)現(xiàn)的,在穿孔活塞缸的前后腔都設(shè)計(jì)有比例壓力閥和壓力傳感器,特別在穿孔活塞缸前腔設(shè)計(jì)有比例流量閥,參見圖9。

當(dāng)隨動(dòng)擠壓時(shí),穿孔活塞缸前腔由比例壓力閥4設(shè)定好支承壓力來保護(hù)穿孔針,當(dāng)穿孔針上所受摩擦力過大,前腔通過溢流閥卸掉一定流量,能在一定范圍內(nèi)使穿孔針比擠壓桿速度較快地往前沖一定行程,不必馬上停止擠壓,避免穿孔針受力過大而拉斷。

當(dāng)固定針擠壓時(shí),穿孔針相對于模口不動(dòng)而相對擠壓桿移動(dòng)。這種相反的動(dòng)作,是靠擠壓桿前進(jìn)時(shí),穿孔活塞缸前腔通過比例流量閥7不斷地補(bǔ)充壓力油,穿孔缸的后腔不斷排出液壓油,在這個(gè)過程中壓力傳感器3和5檢測活塞缸前后腔壓力變化,當(dāng)壓力變化到設(shè)定值時(shí),開始調(diào)整擠壓速度,從而調(diào)節(jié)金屬的流動(dòng)速度,改變流動(dòng)的金屬與穿孔針之間摩擦力。支持力與作用在穿孔針上摩擦力平衡,使穿孔針以擠壓桿同樣的速率向后退,保持其定徑帶在模具口內(nèi)位置固定不變。

液壓泵組中的變量泵,按照穿孔針?biāo)俣纫螅刂屏髁看笮。峁?qū)動(dòng)力。擠壓的最大速度是由全體主泵組最大流量獲得的。在實(shí)際工作時(shí),擠壓中空型材或管材時(shí),不會輸出最大速度,因此只用其中的變量泵控制穿孔缸,而不需要另外增加油泵。

4.4 穿孔針系統(tǒng)的精度控制

其定位精度是靠電氣系統(tǒng)的PID調(diào)節(jié)器控制液壓比例閥閉環(huán)系統(tǒng),用高精度的位移傳感器,由PLC來采集擠壓桿和穿孔針的位移和速度的在線數(shù)據(jù)進(jìn)行閉環(huán)控制。穿孔針的固定位置精度在2~3mm,滿足了無縫管和組合針空心型材固定針擠壓工藝的要求。

在實(shí)際工作時(shí),作用在穿孔針上的摩擦拉伸力達(dá)到總擠壓力的30%。最新設(shè)計(jì)金屬擠壓機(jī),采用了圖2的擠壓工具和圖5的液壓定針系統(tǒng)的結(jié)構(gòu)。由于在擠壓過程采用了液壓定針(壓力補(bǔ)償)的方法,提高了有用的變形力,使其具備了用大坯錠擠壓大外截圓的產(chǎn)品的能力。實(shí)踐表明在同樣擠壓力的情況下,在擠壓中空型材時(shí)液壓定針比機(jī)械定針?biāo)玫降挠行D壓力上了一個(gè)臺階。

5 液壓定針的應(yīng)用

變截面產(chǎn)品的擠壓通常使用的鋁合金管材絕大多數(shù)都是等截面的,即沿長度方向其截面是不變化的。

階段變截面管材,是指沿著管材長度方向其截面尺寸呈階段性變化的管材[3]。多數(shù)情況下,階段變截面管材和端部閉合的中空管型材有許多優(yōu)勢。例如:照明用的電線桿、船的桅桿等。鋁合金管材是飛機(jī)工業(yè)輕量化的首先材料。

逐漸變截面管材,是指沿著管材長度方向其截面尺寸是逐漸變化的[3],即管材按照線性或非線性,沿著管材長度方向壁厚均勻的改變。常見的壁厚變化能達(dá)到6∶1,多數(shù)情況下節(jié)約材料超過50%。端部加厚的管子,在后續(xù)的工序中被加工成螺紋接頭或整體對接法蘭。中空截面和端部閉合的管材非常容易進(jìn)行深加工或已接近成品。因而省去了許多加工工序。

在機(jī)械定針的擠壓機(jī)上,能擠壓簡單截面的管材。如:用錐形的穿孔針,通過隨針擠壓工藝,能擠出壁厚變化的無縫管子。由于在擠壓過程中,機(jī)械定針的擠壓機(jī)不能改變穿孔針于模具口的相對位置和不規(guī)則的穿孔針通常造價(jià)昂貴,所以用機(jī)械定針的擠壓機(jī)不能生產(chǎn)形狀較復(fù)雜的中空截面的管材。

在液壓定針的擠壓機(jī)上,中空截面的形狀從一種形狀變成另一種形狀是可行的。如:內(nèi)截面從圓形到距形的變化。在擠壓過程中移動(dòng)針尖在模具定徑帶的位置。

僅用合適的針尖,就能改變中空截面,工具的制造簡單了。針尖通過螺紋擰在長圓柱穿孔針桿部,根據(jù)產(chǎn)品的形狀針尖可以做成錐形的也可以是臺階式的。在擠壓過程中軸向改變穿孔針尖于模具口的相對位置,相應(yīng)地就改變沿著管材長度方向壁厚。

6 結(jié)束語

液壓定針系統(tǒng)既可做隨動(dòng)針擠壓工藝也可做固定針擠壓工藝。這種系統(tǒng)的優(yōu)勢為:

(1)工藝適應(yīng)性強(qiáng):既能改變中空截面的尺寸也能改變中空截面的形狀。

(2)擠壓力補(bǔ)償功能:在固定針擠壓工藝時(shí),能將作用在穿孔針上摩擦力變?yōu)閿D壓桿上的擠壓力。

(3)經(jīng)濟(jì)性:不設(shè)機(jī)械固定針機(jī)構(gòu),壓機(jī)本體長度縮短,結(jié)構(gòu)緊湊,重量減少,降低了投資成本。

在固定針擠壓工藝時(shí),液壓定針系統(tǒng)通過補(bǔ)償穿孔針上摩擦力,減少了擠壓力的損失,提高了擠壓力的有用成分。通過改變穿孔針與模具孔定徑帶的位置,可以擠壓生產(chǎn)截面比較復(fù)雜的無縫管材。

[1]馬懷憲.金屬塑性加工學(xué)——擠壓、拉拔與管材冷軋[M].北京:冶金工業(yè)出版社,2002.

[2]魏 軍.金屬擠壓機(jī)[M].北京:化學(xué)工業(yè)出版社,2006.

[3]鄧小民.鋁合金無縫管生產(chǎn)原理與工藝[M].北京:冶金工業(yè)出版社,2007.

[4]謝建新,劉靜安.金屬擠壓理論與技術(shù)[M].北京:冶金工業(yè)出版社,2002.

[5]曹秀平,石建業(yè).鋁及鋁合金管材生產(chǎn)[M].長沙:中南大學(xué)出版社,2010.

[6]韓 泓.雙動(dòng)鋁擠壓機(jī)液壓定針控制技術(shù)[J].鍛壓裝備與制造技術(shù),2012,47(3).

[7]郭玉璽,趙國棟.75MN“短行程”單動(dòng)臥式鋁擠壓機(jī)[J].鍛壓裝備與制造技術(shù),2005,40(1).

[8]王國紅.金屬擠壓機(jī)的穿孔針調(diào)整機(jī)構(gòu)及其同步連接結(jié)構(gòu).中國,ZL201210108861[P].2012-08-01.