基于西門子PLC的超純水控制系統(tǒng)設計

張鳳西, 鄭 萍, 馮濟武, 吳 晨, 劉 江

(1.西華大學,電氣信息學院,四川 成都 610039; 2.成都京東方光電科技有限公司,四川 成都 611731)

0 引 言

TFT(Thin Film Transistor)LCD 是有源矩陣液晶顯示器(AM LCD)的典型代表,廣泛應用在筆記本電腦、攝像機、監(jiān)視器等方面,是液晶乃至整個平板顯示技術領域的主導技術。在TFT-LCD的生產(chǎn)中50%以上工序需要超純水沖洗基板。超純水系統(tǒng)的產(chǎn)水率、產(chǎn)水水質、穩(wěn)定性和可靠性將直接關系TFT-LCD的產(chǎn)品的不良率和生產(chǎn)成本。

早期工業(yè)生產(chǎn)對超純水的水質要求相對較低,其制備主要采用離子交換方式。隨著半導體工業(yè)的發(fā)展,對超純水質量要求不斷提高,RO-混床技術取代了傳統(tǒng)的離子交換工藝。隨著超純水工藝的發(fā)展,制備控制系統(tǒng)越來越復雜,超純水處理控制系統(tǒng)從DCS(Distributed Control System)過渡到采用PLC的現(xiàn)場總線控制系統(tǒng)[1]。本項目采用了先進PLC冗余技術、網(wǎng)絡技術、現(xiàn)場總線技術、組態(tài)軟件等技術集成設計了超純水控制系統(tǒng),以滿足TFT-LCD有源矩陣液晶顯示器的超純水制備新工藝對控制系統(tǒng)的安全性,可靠性、集中監(jiān)控等方面的要求。

1 系統(tǒng)總體設計

1.1 系統(tǒng)工藝設計

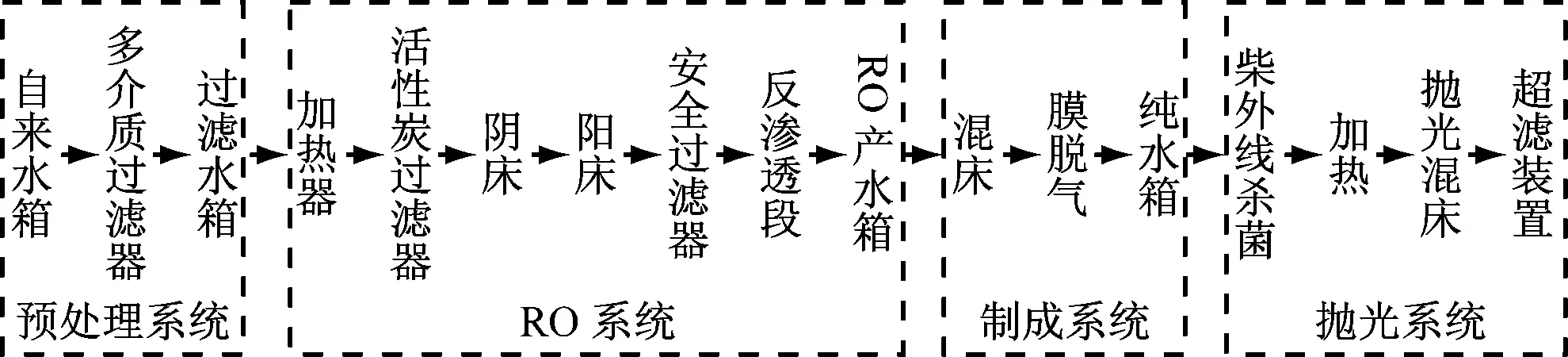

超純水處理系統(tǒng)是從普通自來水至超純水制備的完整生產(chǎn)系統(tǒng)。自來水中含有溶解性固體、溶解性有機物、溶解性氣體、顆粒物和微生物等,需要通過相應的工藝流程對其進行處理。本系統(tǒng)采用當今最先進的RO混床工藝,其工藝流程分預處理系統(tǒng),RO系統(tǒng),制成系統(tǒng)和拋光系統(tǒng)四個子系統(tǒng)[2]。系統(tǒng)流程如圖1所示。

圖1 超純水工藝流程圖

預處理系統(tǒng)通過多介質過濾器(MMF)去除水中的大顆粒溶解性固體;RO系統(tǒng)中先經(jīng)活性炭過濾器(ACF)去除水中的總有機碳(TOC)和余氯,再通過陰床和陽床(CAX)去除無級成鹽離子;制成系統(tǒng)先通過混床(MBX)生成穩(wěn)定的水分子,再通過膜脫氣去除水中溶解性氣體;最后通過拋光系統(tǒng)截留溶解性大分子和所有大于0.2 μm的離子,有機溶劑和其他小的溶解性物質,得到超純水。

1.2 系統(tǒng)集成設計

1.2.1系統(tǒng)的主體設計

由于整個系統(tǒng)信息采集量大,控制過程復雜,為此設計了三層結構(監(jiān)控層、控制層和設備層)的超純水控制系統(tǒng)[3]。設備層由分布式I/O ET200M連接現(xiàn)場操作箱、現(xiàn)場設備檢測單元(溫度傳感器、液位傳感器、壓力傳感器等)現(xiàn)場執(zhí)行機構(如電動機、電磁閥)等,設備層的信息由Profibus總線傳遞;控制層主要包括S7-400H系列冗余PLC和相應冗余電源模塊,通過冗余以太網(wǎng)通信模塊進行雙機的信息交互;監(jiān)控層采用InTouch組態(tài)軟件設計的具有遠程功能的多機監(jiān)控系統(tǒng),通過工業(yè)以太網(wǎng)與控制層進行數(shù)據(jù)交換,對各受控設備的狀態(tài)進行集中監(jiān)控。車間級監(jiān)控和管理級監(jiān)控通過OPC(OLE for Process Control)通信[4]。系統(tǒng)總體框架如圖2所示。

圖2 超純水控制系統(tǒng)結構圖

1.2.2系統(tǒng)冗余設計

在系統(tǒng)的主體設計基礎上進行系統(tǒng)的冗余設計[5]。由于超純水制備系統(tǒng)信息采集量大,分布范圍廣,系統(tǒng)采用分布式I/O進行數(shù)據(jù)采集,采用S7-400H PLC進行集中監(jiān)控[6]。S7-400H具有極高的處理速度,可以簡潔的系統(tǒng)結構很好地完成全部的控制功能。但另一方面,系統(tǒng)的控制完全集中,造成一定的控制風險,因此,需采用雙機冗余系統(tǒng)以解決可靠性問題[7]。

S7-400H具有良好的通信功能,可以實現(xiàn)硬件熱冗余,并具有容錯能力。冗余系統(tǒng)包括冗余供電模塊、冗余的CPU、冗余通訊鏈路、冗余分布式I/O接口模件等。通過故障檢測,將發(fā)生問題的的單元自動切換到備用單元以實現(xiàn)系統(tǒng)的不中斷工作[8]。

電源供電包括CPU供電,通信模塊供電,分布式I/O模塊供電。冗余系統(tǒng)供電采用兩路不同的電源電纜分別經(jīng)兩個UPS供電裝置對系統(tǒng)進行供電。

處理器的冗余通過兩個完全相同的S7-400H完成。正常情況下,主、副PLC同時接收I/O信號,但是只有主PLC處于控制狀態(tài),發(fā)指令給現(xiàn)場設備,而副PLC通過同步模塊跟蹤主PLC,處于熱備用狀態(tài)。當主PLC發(fā)生故障時,副PLC從備用狀態(tài)無擾切換至控制狀態(tài),執(zhí)行控制權。反之,當處于控制狀態(tài)的原備用PLC發(fā)生故障時,已經(jīng)修復好的原主PLC也可無擾切換至控制狀態(tài)。

Profubus現(xiàn)場總線和以太網(wǎng)通信鏈路冗余采用兩套單模塊單電纜雙工方式通信,即由兩套單網(wǎng)組成[9]。處理器程序監(jiān)控兩路通信模塊的狀態(tài)和網(wǎng)絡通信質量,當檢測到相關的通信故障時,由處理器中程序改變當前工作通信模塊和后備通信模塊的標準位,使通信網(wǎng)絡發(fā)生切換,同時給出報警信息和描述,通知工作人員進行處理[10]。

分布式I/O 采用冗余的ET200M的方式,即每個ET200M配備冗余的IM153-2接口,ET200M將現(xiàn)場信號轉換為數(shù)字信號打包后由兩Profibus-DP接口經(jīng)不同的Profibus現(xiàn)場總線鏈路同主/從處理器單元進行通信[11]。

2 超純水控制系統(tǒng)硬件選型

2.1 底層檢測元件與執(zhí)行元器件選型

整個控制系統(tǒng)需檢測管道水流流量、溫度、壓力以及罐的液位高度等。執(zhí)行機構有變頻器(改變泵的運行頻率)和調節(jié)閥(控制閥門開度)等,通過執(zhí)行機構的調節(jié)維持整個系統(tǒng)的平穩(wěn)運行。溫度控制器、流量傳感器、液位傳感器等通過連接電纜連接到分布式I/O模塊層,然后通過Profibus-DP連接到PLC控制器。根據(jù)系統(tǒng)測量數(shù)據(jù)的精度及量程范圍,其主要檢測元件與執(zhí)行元器件選型如下:

(1) 溫度變送器的選型。選用德國E+H TR10-AAD1BHSAR3000溫度變送器。

(2) 流量計的選型。采用美國G+F轉子流量計P51530-P1 198801621, 美國G+F電導變送器3-8550-1P GF流量變送器。

(3) 壓力變送器的選型。德國E+H PTC31-A1C11HUAF1A。

(4) 液位計選型。德國 E+H FMR244-A2VGGSAA2A。

(5) 變頻器的選型。選用ABB ACS510-01-09A4-4,輸入4~20 mA,內置高品質的PID控制器。

超純水生產(chǎn)流程對水的電導率、溶解氧、溶解硅、硼離子和微粒數(shù)有嚴格要求,需要采用相關的分析儀表進行檢測和顯示,系統(tǒng)對分析儀的靈敏度和準確度也都有嚴格要求。控制系統(tǒng)在活性碳過濾器測量余氯;在陰離子交換樹脂塔、反滲透膜、混床、拋光混床出口處測量電阻值。在最后超濾出水口對電阻值、溶解氧、微粒數(shù)、總有機碳等參數(shù)進行綜合檢測。檢測的信號作為輸入信號傳輸?shù)絇LC控制器中進行處理。

(1) 電導率分析儀選型。選用Mettler Toledo公司生產(chǎn)的電導率儀。

(2) 溶解氧分析儀選型。選用Orbisphere公司Orbi-sphere 510型分析儀。

(3) 溶解硅分析儀選型。選用Polymetron公司921 0Silkostat型分析儀。

(4) 微粒數(shù)分析儀選型。選用HACH ULTRA ORBISPHERD 410。

(5) 總有機碳分析儀選型。選用Anatel公司A-1000XP型分析儀。

2.2 分布式I/O信號的分配

通過對底層檢測及執(zhí)行元器件的分析,確定輸入輸出信號,根據(jù)系統(tǒng)功能及位置分布,將分析得出的分布式I/O放入5個控制柜(Control panel)以方便布線。

CP00(0號控制柜)的分布式I/O主要控制系統(tǒng)內除RO高壓泵外的所有水泵的啟動、停止,監(jiān)視水泵的狀態(tài)(運行、停止、遠程)等。CP01主要控制RO單元,陰床、陽床、初級混床閥門,超純水閥門和壓力調節(jié)閥,監(jiān)視RO單元壓力、產(chǎn)水流量和電導率,高壓泵運行頻率,陰床、陽床的進水流量,產(chǎn)水電導率等。CP02主要控制回收活性炭過濾器和回收反滲透系統(tǒng)的氣動閥,拋光系統(tǒng)熱交換器溫度調節(jié)閥,超純水泵的啟停,超純水箱液位控制閥,初級混床的流量控制閥,陰床進水流量調節(jié)閥;主要監(jiān)視超純水泵運行、停止、故障狀態(tài),拋光系統(tǒng)的系列儀表,RO高壓泵運行狀態(tài),CDA壓力,KS98狀態(tài),以及終端分析儀表。CP03主要控制多介質過濾器閥門,前處理熱交換器溫度控制閥,RO水外輸泵的啟停、頻率調節(jié),RO前處理水箱的液位控制流量調節(jié)閥;主要監(jiān)視原水池液位,CDA壓力,RO水外輸泵的運行、停止、故障狀態(tài),過濾水箱、純水箱液位,反洗泵、過濾水泵、RO外輸泵、混床升壓泵、混床再生水泵等的流量,原水電導率。CP04主要控制ACF閥門,化學品桶槽自動閥,原水箱自來水補水閥,計量泵啟停,HEX溫度調節(jié)閥等;主要監(jiān)視原水池液位,CDA壓力,RO水外輸泵的運行、停止、故障狀態(tài),過濾水箱、超純水箱液位,原水泵、過濾水泵、反洗泵、RO外輸泵、混床升壓泵、混床再生水泵等的流量,原水電導率,化學品桶槽液位。CP05主要控制所有地下室自動閥門、循環(huán)泵、輸送泵的啟停;主要監(jiān)視所有泵的遠程、本地、故障狀態(tài)、運行停止狀態(tài)、所有收集桶槽的液位、輸送泵出口流量、收集水的電導率、TOC、pH。

2.3 PLC控制系統(tǒng)硬件選型及組態(tài)

首先根據(jù)冗余方案選擇CPU系列及相應的電源、通信模塊,再根據(jù)生產(chǎn)工藝中各控制設備的位置,分配I/O塊,選擇數(shù)字/模擬量輸入輸出模塊型號。PLC控制系統(tǒng)硬件選型如下:

(1) 電源。PS407 10A,CPU電源6ES7-0KR01-0AA0,2個,分別向主/從處理器供電;UPS 24V VDC電源,2個;

(2) 處理器。CPU414-4H,6ES7 14-4HM14-0AA0,集成程序/數(shù)據(jù)2M字節(jié),可擴展8M字節(jié),2個,分別作為主/從處理器;

(3) 數(shù)字輸入模塊。6ES7 321-1 BL00-0AA0,32位數(shù)字輸入點,8個;6ES7 321-1 BH01-0AA0,16位數(shù)字輸入點,2個;

(4) 數(shù)字輸出模塊。6ES7 322-1BL01-0AA0,32位數(shù)字輸出點,1個;6ES7 322-1BH01-0AA0,16位數(shù)字輸出點,23個;

(5) 模擬輸入模塊。6ES7 331-7KF02-0AB0,12位,8位模擬量輸入點,16個;

(6) 模擬輸出模塊。6ES7 332-5HD01-0AB0,12位,4位模擬量輸出點,11個;

(7) 通訊處理器。選用了CP 443-1,6GK7 443-1EX11-0XE0,將PLC連接到工業(yè)以太網(wǎng)上,通過以太網(wǎng)交換機EDS-408A相互交換數(shù)據(jù),且上位能夠讀寫處理器中的數(shù)據(jù),2個;

(8) 分布式模塊化。I/O站ET 200M;6ES7 153-2BA02-0XB0,通過接口模塊IMl53-2,將ET200M作為從站分別連接到Profibus-DP上,18個;

(9) 中繼器。6ES7 972-0AA01-0XA0,2個。

系統(tǒng)硬件選定后,在Step7中HW-Config工具中進行硬件組態(tài)。

3 超純水控制系統(tǒng)軟件設計

在STEP7中,將用戶編寫的程序和程序所需的數(shù)據(jù)放置在塊中,使單個的程序部件標準化,通過在塊內和塊際之間類似子程序的調用,使用戶程序結構化。組織塊是操作系統(tǒng)與用戶程序的接口,由操作系統(tǒng)調用,用于控制掃描循環(huán)和中斷程序的執(zhí)行、PLC的啟動和錯誤處理等。組織塊中OB1用于循環(huán)處理,是用戶程序中的主程序。本系統(tǒng)即采用主程序OB1中調用功能塊的方式實現(xiàn),每個功能塊對應圖1所示工藝流程中的某個設備控制系統(tǒng),該級功能塊下可嵌套多級功能塊,下一級功能塊可分別實現(xiàn)對該設備中的報警、閥門、泵、檢測等信號的控制。根據(jù)超純水處理工藝要求,系統(tǒng)主要是進行過程控制和順序控制。

過程控制主要實現(xiàn)對系統(tǒng)溫度、液位、流量、壓力、電導率等參數(shù)采集,以調節(jié)熱水閥門開度、超純水罐各閥門開度、變頻器頻率設定、啟動多介質過濾器和活性碳過濾器反洗,陰陽床和混床再生程序,達到最佳控制效果。

順序控制實現(xiàn)PLC對多介質過濾器、活性碳過濾器、陰陽床、混床等組件的啟動、停車及各設備間的關聯(lián)控制。按照工藝要求對純水處理系統(tǒng)的各個單元進行順序控制,并對水質不達標情況進行順序調整,從而控制整個制備系統(tǒng)水質[12]。

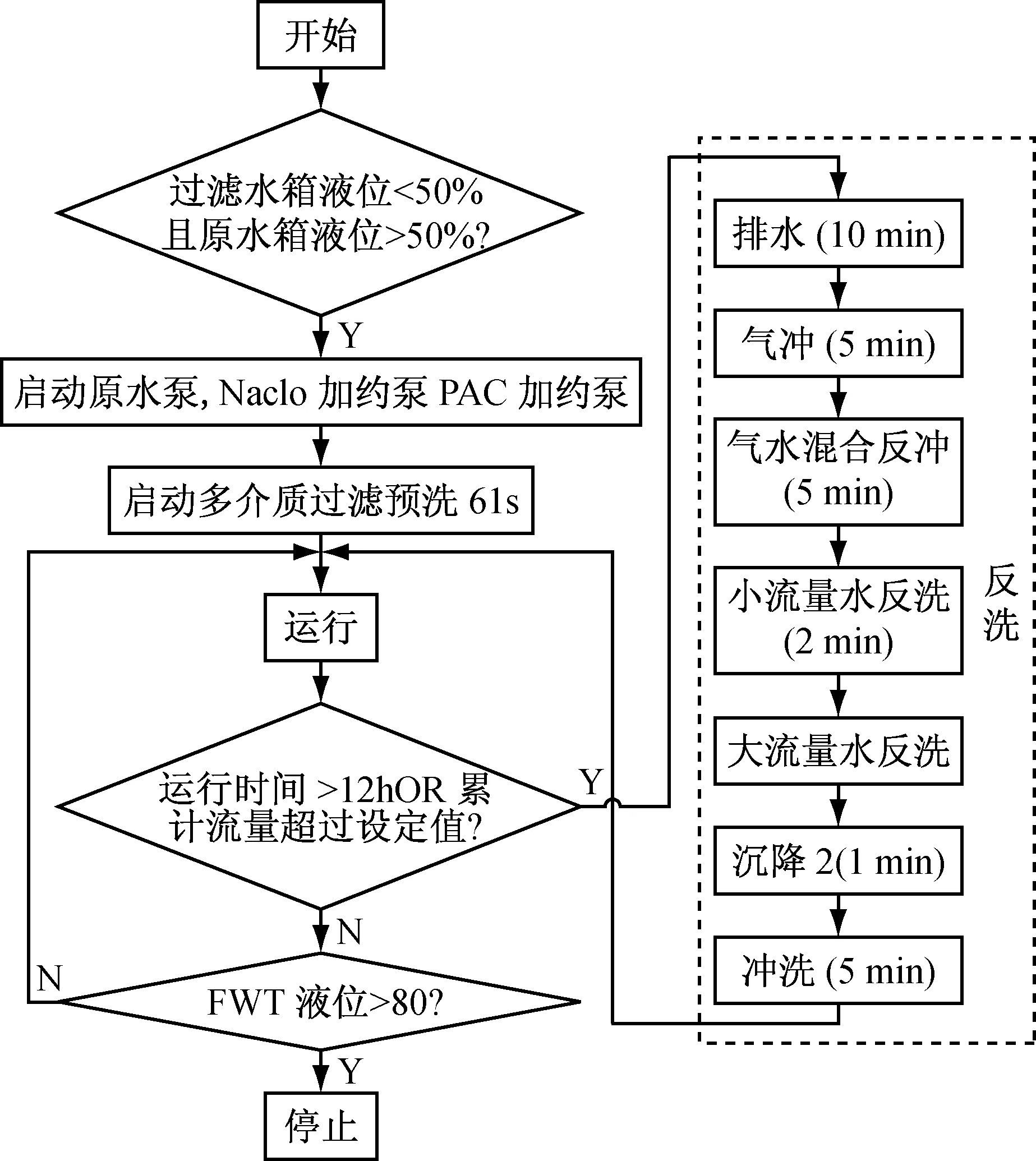

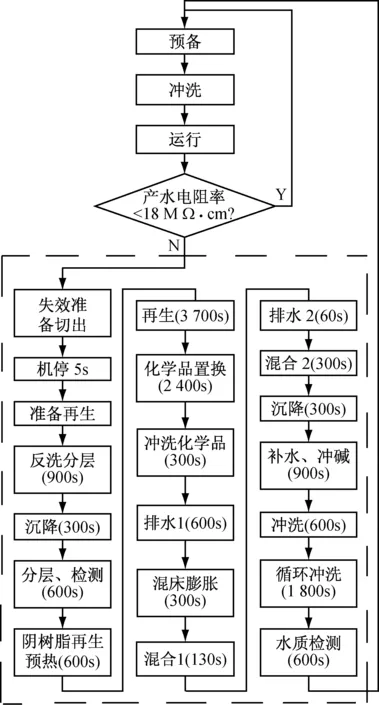

3.1 多介質過濾器程序設計

多介質過濾器(MMF)主要包含運行和反洗兩個階段,運行階段通過內部填裝的過濾介質攔截水中不溶于水的大顆粒、懸浮物。運行時間超過1天或產(chǎn)水流量累積值超過設定值,MMF失效,進入反洗階段。流程圖如圖3所示。

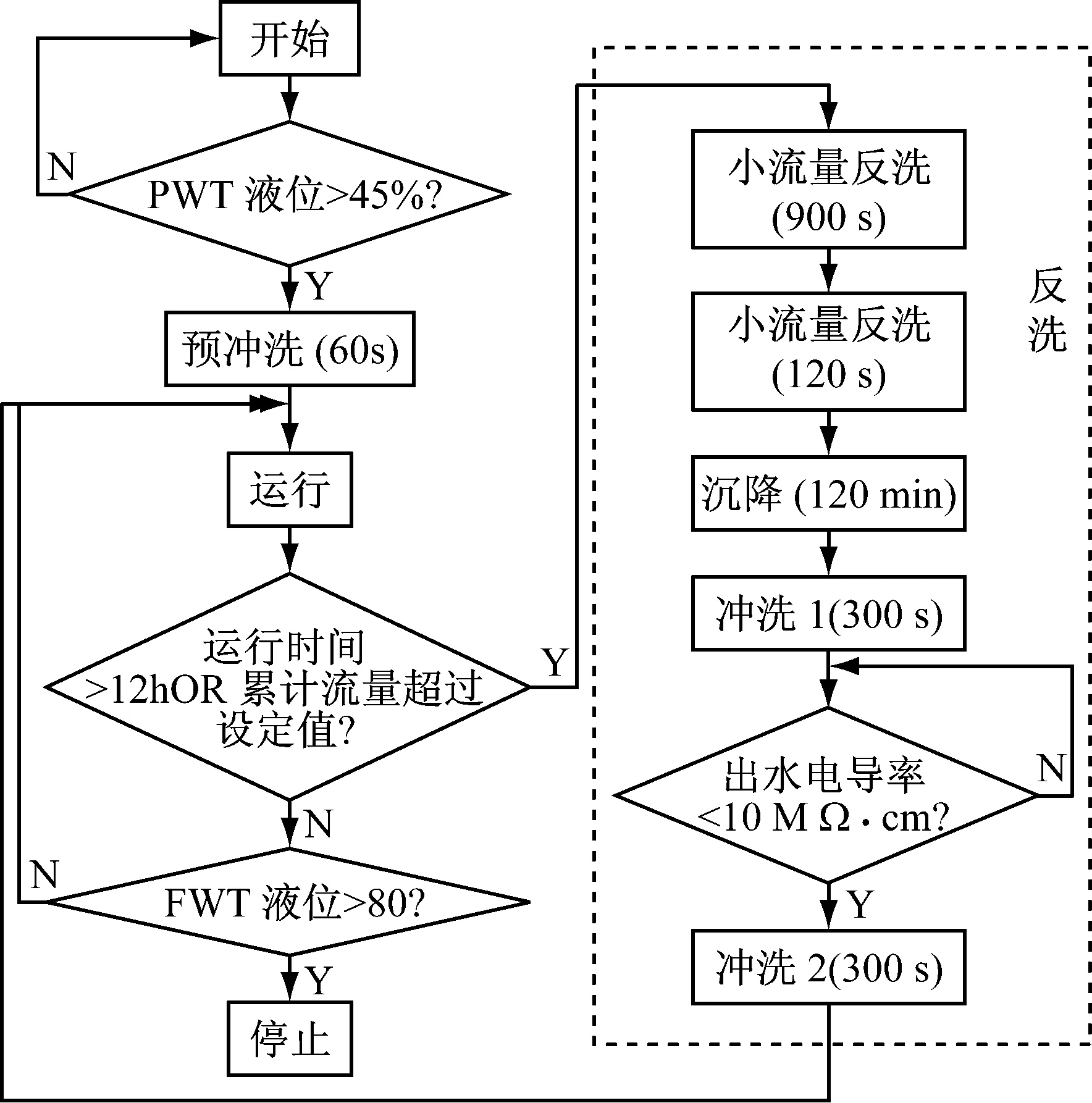

3.2 活性炭過濾器單元程序設計

活性炭過濾器(ACF)分運行和反洗兩個階段,運行時水中的部分總有機碳被吸附,并去除水中的余氯。運行時間超過1天或產(chǎn)水流量超過設定值ACF進入反洗。進行反洗時需確定沒有其他的ACF、 MMF進入反洗或RO濃水箱液位低于低液位。流程圖如圖4所示。

圖3 多介質過濾器程序流程

圖4 活性炭過濾器單元程序流程

3.3 陰陽床程序設計

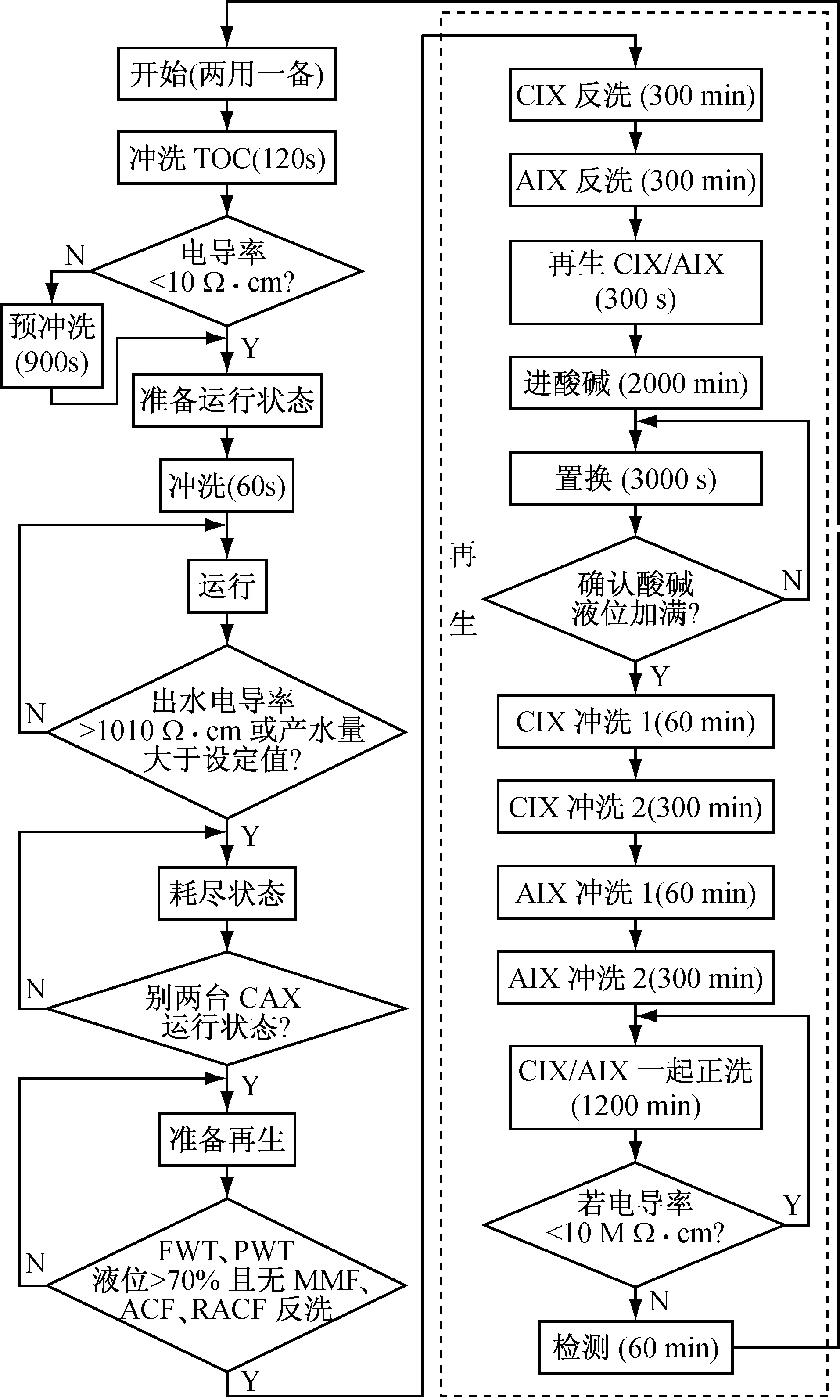

陰陽離子交換器(CAX)分運行和再生兩個階段。運行階段,水中的溶解物雜質,無機成鹽離子基本上被去除掉,同時二氧化硅膠體也被有效去除掉。CAX先運行預沖洗直至水質在要求范圍。陰床出水的電導率超過設定值或總的產(chǎn)水量超過設定點, 水質測試儀器將啟動耗盡信號,進入水質再生程序。流程圖如圖5所示。

3.4 初級混床單元程序設計

混床包含運行和再生兩個階段。運行階段,水中的陽離子和陽樹脂上的氫離子發(fā)生交換,從而置換出氫離子,而陰離子和附近的陰樹脂發(fā)生交換將氫氧根離子置換下來,被置換下來的氫離子和氫氧根離子結合而生成穩(wěn)定的水分子。運行混床的產(chǎn)水電阻率很低或累積產(chǎn)水流量超過設定點,混床進入再生階段。流程圖如圖6所示。

圖5 陰陽床程序程序流程

4 上位監(jiān)控層設計

監(jiān)控層分為車間中控室單上位機監(jiān)控和管理級系統(tǒng)監(jiān)控兩部分。

在車間中控室監(jiān)控部分,使用Wonderwell公司的InTouch 10.0組態(tài)軟件開發(fā)上位界面,通過Wonderwell-System Management Console-DASS的方式讀取PLC中的數(shù)據(jù),實現(xiàn)對設備層設備的控制,對超純水各子系統(tǒng)的運行狀態(tài)、溫度、管道壓力、管道水流量、電機切換時刻等進行監(jiān)控和設置;設置了操作員、管理員和維護員三種等級的權限,確保了使用人員對系統(tǒng)安全的操作[13]。組態(tài)軟件的設計過程包括以下四步:

(1) 在標記名字典中定義變量。對每個變量指定標記名和變量類型。

圖6 初級混床程序流程

(2) 畫面繪制。大多采用基本繪圖工具繪制圖形,較復雜的圖形對象采用多圖形組合的方式完成。可將繪制好的圖形保存為SmartSymbol文件,以供同類畫面重復使用。

(3) 動畫鏈接。選中要執(zhí)行動畫的符號,雙擊,通過在線填充、表達式或相應的腳本程序實現(xiàn)畫面動作。

(4) I/O通訊。首先對DCOM進行配置;配置DA Server與PLC的連接;配置完后激活DA Server;最后使用InTouch引用DA Server的數(shù)據(jù)[14]。

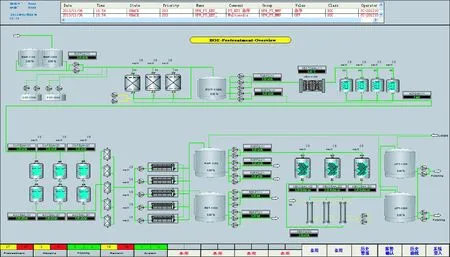

采用多畫面的設計方法,其窗口的顯示畫面由總體畫面及各子系統(tǒng)裝置畫面組成,各個畫面之間可自由切換;設計了報警功能,能及時發(fā)出聲光報警,并顯示報警發(fā)生的部位;設計了歷史數(shù)據(jù)和曲線記錄畫面,方便人員查看數(shù)據(jù)。主界面的上位界面如圖7所示。

在管理級系統(tǒng)監(jiān)控中,打開Wonderwell-System Management Console,通過DA Server目錄下的FSgateway提供需要被第三方監(jiān)控的數(shù)據(jù)源,第三方應用程序通過OPC協(xié)議讀寫 InTouch的實時數(shù)據(jù),將超純水控制系統(tǒng)組態(tài)到整個工廠的控制系統(tǒng),成為整個工廠控制系統(tǒng)的一個子系統(tǒng),方便企業(yè)級管理[15-16]。

圖7 InTouch上位主界面

5 結 語

系統(tǒng)采用分布式I/O將現(xiàn)場采集的數(shù)據(jù)通過Profibus-DP現(xiàn)場總線傳送到CPU中進行處理,解決了系統(tǒng)信息多、分布廣的問題;采用S7-400H硬件冗余方式保證系統(tǒng)的可靠性和穩(wěn)定性;采用InTouch上位集中監(jiān)控,便于操作工人對整個系統(tǒng)的監(jiān)控;通過OPC將InTouch上位的數(shù)據(jù)傳送給控制整個工廠動力控制系統(tǒng)的WinCC上位機,便于公司管理層對該系統(tǒng)的監(jiān)控和管理。通過系統(tǒng)實際運行證明:系統(tǒng)功能完善、可靠性高,設備易于維護,保證了連續(xù)合格的超純水生產(chǎn)要求。適合在TFT-LCD超純水廠中推廣應用。

[1] 李寶泉. 自動化分散控制系統(tǒng)概述及其應用情況[J]. 制造業(yè)自動化,2011,7(下):48-50.

LI Bao-quan. Overview of Automated distributed control system and its application[J]. Manufacturing, 2011,7(Rudin):48-50.

[2] 劉 朋,王水弟, 揚寶和, 等. 超大規(guī)模集成電路用超純水制備系統(tǒng)的設計[J]. 實驗技術與管理,2003, 20(6):15-19.

LIU Peng, WANG Shui-di, YANG Bao-he,etal. Design of ultrapure water control system based on super-large-scale integration[J]. Experimental Technology and Management, 2003, 20(6):15-19.

[3] 趙 蘇,劉文平,閆士杰,等. 三菱冗余系統(tǒng)在鍋爐汽包液位控制中的應用[J]. 控制工程,2007, 14(3):242-244.

ZHAO Su, LIU Wen-ping, YAN Shi-jie,etal. Application of Mitsubishi Redundant System in Drum Level Control in Steam Boiler[J]. control engineering, 2007, 14(3):242-244.

[4] 衡軍山. 基于雙CPU的冗余控制研究與實現(xiàn)[J]. 機床與液壓, 2008, 36(7):350-351.

HENG Jun-shan. Research on CPU Redundancy Control[J]. Machine Tool & Hydraulics, 2008, 36(7):350-351.

[5] 劉 沖,付遼梅. 雙重冗余PLC控制系統(tǒng)的可靠性與可用性研究[J]. 自動化儀表,2010,31(9):44-53.

LIU Chong, FU Liao-mei. Research on Reliability and Availability of Dual Redundant PLC Control System[J].Automation Instrument,2010,31(9):44-53.

[6] 于慶廣.PLC控制系統(tǒng)雙機熱備及可靠性設計與實現(xiàn)[J]. 儀表技術與傳感器,2004(4):22-24.

YU Qing-guang. Design and Accomplishment of PLC Control System in Reliability and Hot Standby[J]. Instrument Technique and Sensor, 2004(4):22-24.

[7] 趙 強,顧德英,汪晉寬,等.PLC雙機熱備系統(tǒng)設計及性能優(yōu)化[J]. 儀器儀表學報,2005,26(8):636-638.

ZHAO Qiang, GU De-ying, WANG Jin-kuan,etal. The Design and Optimization of PLC Dual Hot-backup System[J]. Chinese Journal of Scientific Instrument, 2005,26(8):636-638.

[8] 陳子平. 淺談控制系統(tǒng)冗余控制的實現(xiàn)[J]. 自動化儀表,2005,26(9):4-10.

CHEN Zi-ping. A Brief Talk on implementation of Redundant Control Systems[J]. Automation Instrument, 2005,26(9):4-10.

[9] 周 侗,徐皚東,于海斌,等. 現(xiàn)場總線工業(yè)控制系統(tǒng)信息集成技術研究[J]. 儀表儀器學報,2005,26(8):557-560.

ZHOU Tong, XU Kai-dong, YU Hai-bing,etal. Research on Information Integration Technology of Fieldbus Industrial Control System[J]. Chinese Journal of Scientific Instrument, 2005,26(8):557-560.

[10] 王 豐.基于Profibus的PLC控制系統(tǒng)中的網(wǎng)絡組態(tài)與應用[J]. 自動化儀表,2003,24(6):54-55.

WANG Feng. The Network Configuration and Application of PROFIBUS Based PLC Control System[J].Automation Instrument,2003,24(6):54-55.

[11] 唐 盛,袁佑新,郝艷杰,等. 基于現(xiàn)場總線的分布式控制系統(tǒng)設計[J]. 儀器儀表學報,2004,25(4):847-848.

TANG Sheng, YUAN You-xin, HAO Yan-jie,etal. Design of Distributed Control System Based on Fieldbus[J]. Chinese Journal of Scientific Instrument, 2004,25(4):847-848.

[12] 何銀平,唐建國,傅成華.超純水處理PLC控制系統(tǒng)設計[J]. 電工技術,2008(3):32-34.

HE Yin-ping, TANG Jian-guo, FU Cheng-hua. Ultrapure Water Treatment PLC Control System Design[J]. Electric Engineering,2008(3):32-34.

[13] 張 穎,史麗萍,張廣龍. 基于組態(tài)軟件InTouch的變電所監(jiān)控系統(tǒng)[J]. 計算機應用,2006(6):323-326.

ZHANG Yin, SHI Li-ping, ZHANG Guang-long. Substation Monitoring and Control System Based on Configuration Software InTouch[J].Journal Computer Application, 2006(6):323-326.

[14] 蘇文源,宋執(zhí)環(huán).一些基于InTouch的工業(yè)控制軟件設計技巧[J]. 自動化儀表,2002,23(6):13-15.

SU Wen-yuan, SONG Zhi-huan. Design Stills of Process Control Software Based on InTouch[J].Automation Instrument,2002,23(6):13-15.

[15] 汪 輝.OPC技術實現(xiàn)及應用[D]. 合肥:合肥工業(yè)大學,2003.

[16] 袁德平.OPC技術在PROFIBUS現(xiàn)場總線中的研究與應用[D]. 成都:西南交通大學,2004.