冷軋1 500 mm四輥平整機優化改造實踐

康華偉,王春剛

(山鋼股份萊蕪分公司板帶廠,山東萊蕪 271104)

生產技術

冷軋1 500 mm四輥平整機優化改造實踐

康華偉,王春剛

(山鋼股份萊蕪分公司板帶廠,山東萊蕪 271104)

針對萊鋼冷軋1 500 mm四輥平整機組生產效率低、設備程序不完善、質量控制不穩定等問題,通過增設折疊式導板、增設氣動助卷壓輥、助卷抱臂增設弧形導板等,對設備進行了改造;對穿帶過程、建張模式、平整液控制等程序進行了優化;對標定、溫輥及防皺輥、防顫輥的工藝參數以及恒延伸率控制系統等工藝進行完善。改進后平整生產效率提升了35%以上,成材率提高了0.78%,改善了平整帶鋼的表面質量。

冷軋帶鋼;平整機;穿帶導板;張力

1 前言

萊鋼1 500 mm平整機設計為單機架四輥平整機,采用單工作輥的傳動方式,帶有工作輥正負彎輥、支撐輥平衡及輥縫傾斜功能,分干平整與濕平整兩種模式。平整機入出口分別設有一對S形張力輥,可采取張力分段控制。平整控制采用恒延伸率控制,控制模式分為張力控制、軋制力控制或張力軋制力綜合控制3種模式,延伸率數值通過張力輥的編碼器或入出口的激光測速儀測量得出。

在平整機組調試與生產過程中,隨著設備的反復磨合和操作的逐漸熟練,發現在設備、程序等方面存在諸多問題,不能滿足目前的生產需求。為此,成立技術攻關小組,對平整機組進行全面探討分析,并做出適應性的改造,取得了良好的效果。

2 設備改造措施

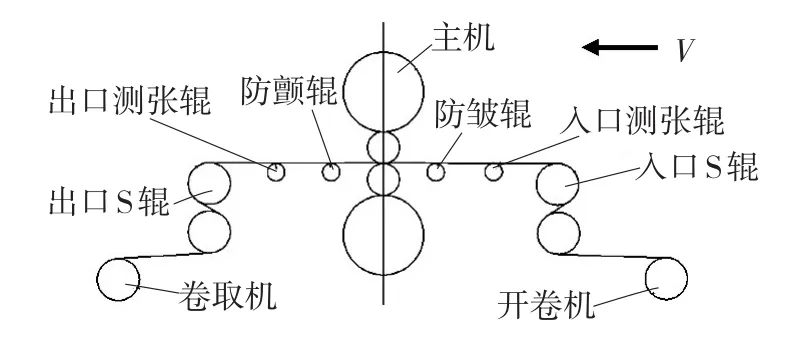

萊鋼1 500 mm平整機工藝結構布置見圖1。

圖1 萊鋼1 500 mm四輥平整機工藝布置

2.1 增設折疊式導板

穿帶是提高平整生效率的一個重要環節,是生產過程中的關注焦點。由于入口穿帶導板與入口S輥導板間距較大,在穿帶過程中帶頭容易受阻,造成穿帶困難,在偏轉模式下尤為嚴重,并且原導板設計為滑輪條狀式,容易劃傷帶鋼。為了滿足偏轉模式、張緊模式等不同生產模式的轉換需求,改造將滑輪條狀式導板拆除,新增設1個折疊式導板。在偏轉模式下,折疊式導板打開;在張緊模式下,折疊式導板合攏。改造后不僅滿足了不同平整模式下的切換需求,而且使得帶頭順利開卷至入口S輥,同時也消除了帶頭劃傷現象,提高了平整卷質量。

2.2 吹掃系統的改造

在平整軋制過程中,空氣吹掃壓力、吹掃噴嘴的高度與角度決定著帶鋼表面的吹掃質量。若吹掃不干凈,帶鋼表面會粘附氧化鐵粉及一些雜質,影響產品表面質量。為此,對吹掃梁進行全面改造。首先把安裝吹掃梁的上下支架適當向軋制線靠攏(原設計間距偏大)。目前吹掃梁噴嘴離帶鋼的高度約125 mm,加大吹掃力度,提高了吹掃表面清潔度。二是調整吹掃梁角度。目前吹掃梁噴嘴與帶鋼約呈水平42°,確保吹掃噴嘴在適當角度以滿足吹與掃的最佳結合,將平整液“趕”出帶鋼表面。三是穩固吹掃梁支架。梁的兩頭安裝活動卡扣,卡扣上方開圓口用螺栓連接緊固,防止吹掃梁支架晃動,提高吹掃的穩定性。四是在出口剪處增設一組吹掃梁,進一步加強了對帶鋼表面的吹掃強度。

2.3 卷取系統的改造

2.3.1增設氣動助卷壓輥

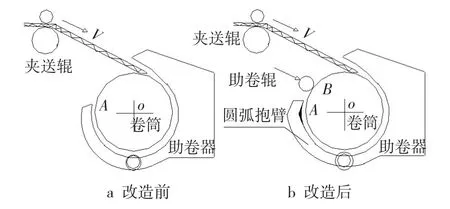

在生產過程中,由于平整卷取機皮帶助卷器壓力不夠,帶鋼與卷取機卷筒之間的摩擦系數小,造成鋼卷內圈卷取質量差,鋼卷內圈松動,導致建張打滑,鋼卷內圈幾層搓動,造成搓傷,嚴重影響著平整成材率。為此增設了氣動助卷小壓輥,助卷輥壓力為0.8 MPa,尺寸為Φ150 mm×500 mm。助卷輥的位置安裝在出口穿帶導板下方,卷取機偏上方,以輔助內圈卷取,保證內圈卷取質量,有效地防止了內圈卷取松動造成的建張打滑現象,解決了嚴重影響平整生產效率和綜合成材率的因素之一。助卷輥結構見圖2。

圖2 皮帶助卷器系統改造前后結構

2.3.2助卷卷抱臂導板改造

為使帶頭順利進入卷筒且緊貼卷筒,對助卷器抱臂進行改造。根據現場空間,在皮帶助卷器旋轉抱臂上焊接活動式弧形導板(見圖2),輔助帶頭朝卷筒方向纏繞;在纏繞的同時,根據纏繞圈數由彈簧控制弧形導板自動調節間隙量,既使帶頭沿弧形鋼板緊貼卷筒順利卷取,消除帶層之間的間隙,又保證了弧形導板對各層帶鋼間的受力均勻性。改造后,不僅增加了咬入角度,保證帶鋼成功卷取,而且加大了帶鋼對卷筒的作用力,減輕了卷取建張時的打滑趨勢。

3 程序優化措施

3.1 穿帶過程程序優化

對于平整操作過程而言,穿帶過程是影響軋制節奏的主要因素之一,考慮與穿帶有關的各個因素,整體改造穿帶程序。在生產中將穿帶速度由18 m/min減小為12 m/min。以往穿帶速度過快,當穿帶不順暢時,經常出現卡阻現象,處理困難。穿帶速度越小,電機負荷越大,對電機參數要求越高,運行過程中相對穩定。從目前生產情況來看,雖然穿帶速度降低了,但整體生產節奏提高了。

3.2 建張模式的優化

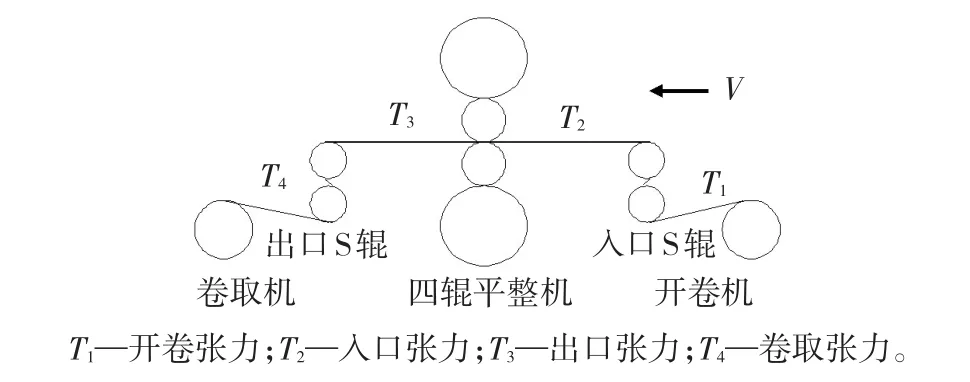

為了保證平整生產的張力穩定和改善帶鋼質量,要求有盡可能大的帶鋼張力。若沒有S張力輥,則無法實現帶鋼張力的分段控制,較大的開卷張力會使鋼卷層間滑動而劃傷表面;同時,較大的卷取張力又會造成帶鋼塌卷。所以平整機采用了入、出口S張力輥,使帶鋼呈S形走向,從而實現了分段張力控制,很好地解決了上述矛盾。其張力分段控制過程見圖3。

圖3 單機架平整機組張力分段控制

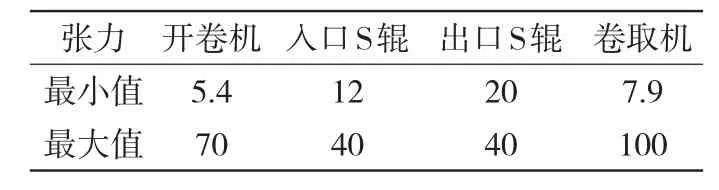

根據平整工藝對張力的要求,T1∶T2∶T3∶T4=1∶(1.7~1.9)∶(2.1~2.3)∶1.2。一般情況下,出口各段張力較入口相應各段張力增大約15%,其中按上S輥為60%、下輥為40%進行分配。本平整機組的各段張力分布見表1。

表1 平整機組各張力設置范圍kN

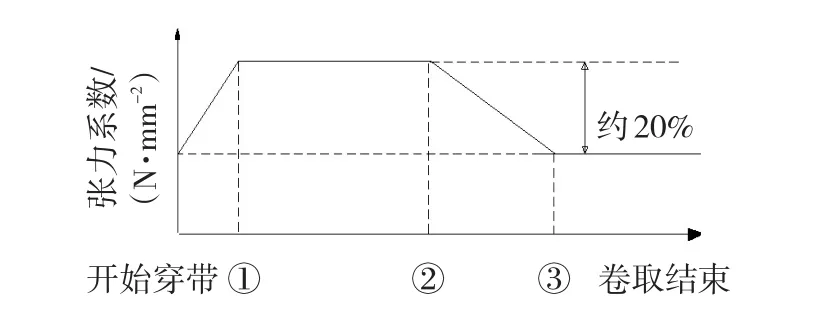

適當調整入口、出口建張斜率,即將建張速率由1 500 N/s減小至750 N/s,不但確保建張的穩定性,避免建張時卷取機和開卷機打滑現象,而且對平整機入出口套量的消除更加平緩穩定,不會導致帶鋼的拉斷或產生橫折印等缺陷[1]。另外,在生產較薄規格帶鋼時,采用變張力的控制方法,也就是說初始穿帶時按設定張力卷取,穿帶建張結束后將張力加大20%左右。采取較大的恒定張力卷取一定長度后,隨著卷徑的逐漸增大,張力逐漸減小,到一定卷徑(設定卷徑為Ф850 mm)之后再以設定的恒定張力卷取完畢。通過變張力控制后,對于薄規格帶鋼(帶鋼厚度h=0.4 mm)的平整生產,不但減少了添加套筒的工序,而且節約了生產成本,變張力卷取方式張力曲線如圖4所示。

圖4 平整變張力控制過程

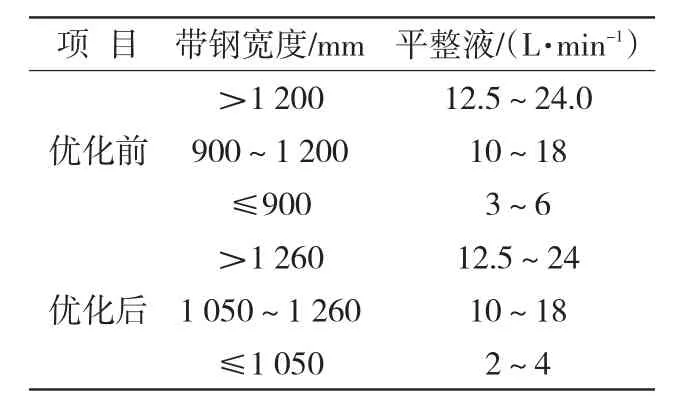

3.3 平整液控制程序優化

平整液是平整機生產過程中的主要介質之一,在滿足生產需求的條件下,應盡量減少平整液消耗。分析發現,平整機原程序設定參數與實際生產存在一定差距。為此,根據實際生產需要,優化程序,控制平整液流量,以最小的平整液流量得到最好的帶鋼表面質量。原計劃生產的帶鋼寬度以1 200 mm和900 mm為界,而實際平整生產過程中大部分退火卷的規格為1 000 mm與1 250 mm,且在平整后進行切邊,導致了寬度劃分界線上的偏離,引起平整液流量自動噴射的不合理。不僅增加了平整液消耗,而且給機后吹掃帶來極大壓力。通過試驗,將寬度以1 050 mm與1 260 mm為界限,并對流量進行適當調節。程序優化前后的平整液噴射量見表2。

3.4 平整模式的優化

萊鋼1 500 mm單機架四輥平整機采用入/出口S輥結構設計,當生產規格h<1.0 mm時,平整采用張力輥模式,即帶鋼分別經過入/出口張力輥(S輥);當生產規格h≥1.0 mm,采用偏轉輥模式,即帶鋼不經過入/出口張力輥下輥(此時S輥上輥作偏轉輥使用)。然而,在實際生產過程中,為了在保證產品質量的前提下進一步提高生產效率,對平整生產模式進行了優化。h<0.7 mm,帶鋼分別經過入/出口張力輥;0.7 mm≤h<1.0 mm,帶鋼只經過入口張力輥,出口為偏轉輥模式;h≥1.0 mm,入/出口都是偏轉輥模式。平整模式優化后,保證了產品質量,提高了平整生產效率;同時平整生產模式的靈活多樣也為下一步產品結構升級做好了充足的準備。

表2 程序優化前后平整液噴射量

4 工藝完善措施

4.1 標定、溫輥工藝參數的優化

在換上新輥標定、溫輥之后,開始軋制的幾支帶鋼表面有周期性的橫條紋,影響帶鋼表面質量。橫條紋周期是軋輥周長;隨后橫條紋逐漸減輕,直至消失。為此,重點優化標定、溫輥工藝參數。

1)標定時,將開始轉車時的軋制力由1.2 kN減小到0.6 kN。2)溫輥時,改變原來在軋制力1.2 kN開始轉車的過程,把最小軋制力調整到0.6 kN,并且在溫輥過程中逐步提高軋制力到1.2 kN,把溫輥速度由30 m/min優化為60 m/min,以減輕在溫輥、標定過程中對輥子的損壞,降低輥耗。

4.2 恒延伸率控制系統的優化

恒延伸率控制系統是平整的核心技術,對生產產品的性能起著決定性作用。采用單獨軋制力和軋制力與張力相結合的調節方式保持恒定的延伸率。單獨軋制力控制,采用延時控制的原則,即在延伸率達到設定值時,延伸率閉環控制投入,并且以此時軋制力為基礎點進行調節。軋制力的調節范圍在+200 kN~-200 kN,避免了軋制力調節幅度過大帶來的波動。

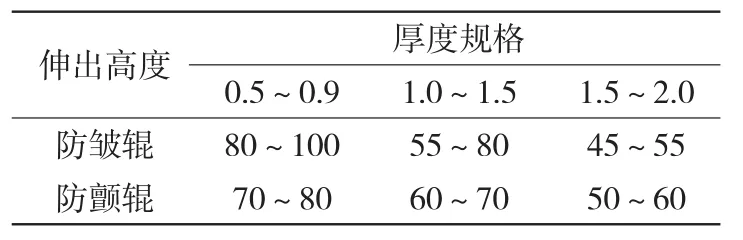

4.3 防皺輥與防顫輥的工藝參數優化

根據萊鋼生產的實際情況,將防皺輥伸出高度控制在45~100 mm之間,防顫輥伸出高度控制在50~80 mm。優化后對改善橫折紋缺陷有良好效果。根據不同規格設定的伸出高度如表3所示。

表3 防皺/顫輥前后伸出高度值mm

5 結語

萊鋼通過對1 500 mm單機架四輥平整機設備和工藝的分析,平整設備、程序及工藝優化改進與完善后,確保了冷軋平整機組保質高效的生產,全面縮短了軋制節奏時間。每支鋼卷的平均平整時間由原來的12 min縮短到7.5 min,平整生產效率提升了35%以上,且平整綜合成材率提高了0.78%,有效提高了平整退火卷的表面質量與產品利潤。

[1]林斌.平整機張力控制系統的改造[J].南方金屬,2004(4):27-29.

Optimizing and Reforming Practiceof 1500mmFour-roll Leveling Machinefor Cold Rolled Steel Strip

KANG Huawei,WANG Chungang

(The Sheet Strip Plant of Laiwu Branch Company of Shandong Iron and Steel Co.,Ltd.,Laiwu 271104,China)

Some problems existed in Laiwu Steel’s 1 500 mm four-roll leveling unit such as low production efficiency,imperfect equipment procedure and instable quality control.By adding a folding plate,a pneumatic wrapper roll,wrapping arm with arc guide plate,the equipment is improved;the programs such as the threading process,the tension model,leveling fluid control were optimized;the process parameters of calibrating,warming roller,anti crease roller and anti flutter roll and the constant elongation control system were perfected.After improvements,the leveling production efficiency was increased by more than 35%,the yield was increased by 0.78%and the surface quality of strip flatness was improved.

cold rolled steel strip;leveling machine;threading guide plate;tension

TG333.4

:B

:1004-4620(2014)01-0017-03

2013-09-24

康華偉,男,1984年生,2007年畢業于江西理工大學金屬材料工程專業。現為萊鋼板帶廠成品車間工程師,從事冷軋精整技術管理工作。