基于Deform-3D的65Mn硬態切削加工仿真研究

趙晶晶,覃壽同,林強,王棟,張銀霞,李松濤,段閃閃,李榮鑫

(鄭州大學機械工程學院,河南鄭州450001)

0 前言

硬態切削是指采用立方氮化硼(CBN)、陶瓷、新型硬質合金、涂層硬質合金等超硬刀具少量或沒有潤滑的狀態下對淬硬鋼(HRC >50)進行精密切削的加工工藝[1-2]。65Mn 是彈簧鋼,采用等溫淬火+低溫回火處理硬度在HRC55-60,常被用于制作高耐磨性零件,如鏵式犁上、磨床主軸、鋼鐵軌道等[3-5]。淬硬鋼65Mn 的切削加工中,若采用普通的切削加工方式,常會由于切不動而損害刀具和主軸,甚至會危害到操作者的人身安全,且切削液的使用與我國“綠色生產”理念相違背。采用硬態切削工藝可改變傳統切削- 淬火- 磨削的制造工序[6],實現“精車代磨”能有效地提高生產效率、減少環境污染和降低能量消耗。因此,硬態切削加工淬硬鋼具有很大的意義。

實驗研究硬態切削耗材大、成本高,也不易觀察切削加工過程中工件表面溫度及應力的變化情況。隨著有限元技術的發展,使得車削仿真成為可能。Deform3D 中包含了Machining 模塊,在該模塊中可以設定切削加工三要素和對流換熱系數[7],以滿足硬態切削加工切削速度大、切削深度小、不使用切削液的特點。仿真得到切削過程中切削力、切削溫度、應力的變化。

1 基于Deform-3D 的車削模型

1.1 模型的建立及參數的定義

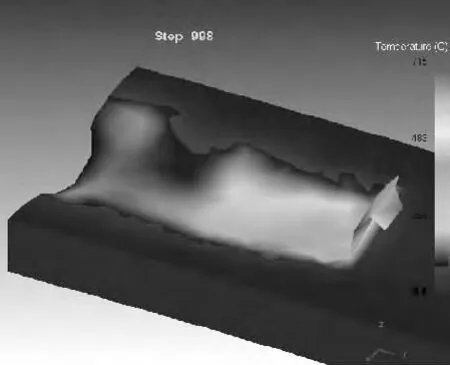

Deform3D 有自己的刀具庫和工件模型,對于不符合要求的刀具可以通過調整刀具的位置使刀具的各項角度滿足實驗要求。在Deform3D-V6.1 刀具庫中選擇車削刀具模型,TiC 涂層硬質合金可轉為刀片CNMA,剛性體,刀夾選擇刀夾庫中的MCGNL。文中建立的模型是對65Mn 淬硬鋼棒料(φ120 mm)進行外圓車削加工模擬,工件旋轉,刀具做軸向和徑向進給。為了節省模擬運算時間,選取棒料圓周的1/24進行模擬,如圖1所示。

圖1 車削模型

1.2 預處理設置

模擬設置進給量f=0.1 mm/r,背吃刀量ap=0.2 mm,切削速度v=267.528 m/min、339.12 m/min、422.016 m/min、527.52 m/min,仿真步數為1 000 步,每2 步保存一次,時間步長設置不宜太大,否則會降低求解精度,導致網格嚴重畸變甚至不收斂。為了保證計算精度,避免產生不合適單元,因此在模擬過程中應及時進行網格重新劃分。刀具的Size ratio 設置為3,網格數量劃分為20 000,這樣可以將刀尖網格局部細化,有利于分析模擬結果。工件的Size ratio 設置為1,網格數量劃分為25 000。環境溫度為20 ℃,刀具工件接觸面摩擦因數為0.6,對流換熱因數為20 W/m2/K。

2 仿真結果及分析

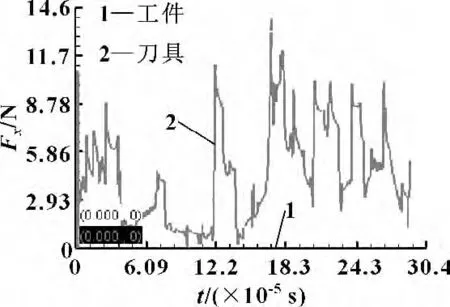

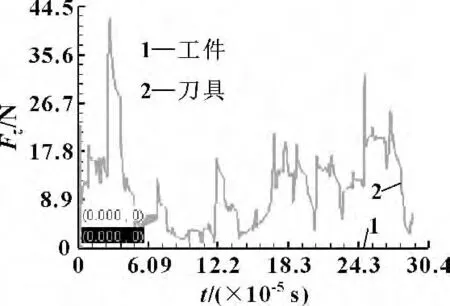

2.1 刀具切削力

當刀具切入工件時,切削力在極短的時間內達到最大值,隨后減小,并發生波動如圖2、3、4所示。發生波動的主要有兩方面:(1)淬硬鋼65Mn 本身含有微觀硬質點;(2)脆性材料在切削加工時,它們的切屑是不連續的。可以看出3 個切削力中,徑向力最大,其次是主切削力和軸向力。因此,硬態切削加工淬硬鋼時易引起機床的震顫。這也與Abrao Mendes博士選用陶瓷刀具、低CBN 含量和高CBN 含量的PCBN 刀具硬態切削加工AISI 軸承鋼(HRC62)時得到的結論一致[8]。

圖2 軸向力Fx 隨時間的變化

圖3 徑向力Fy 隨時間的變化

圖4 主切削力Fz 隨時間的變化

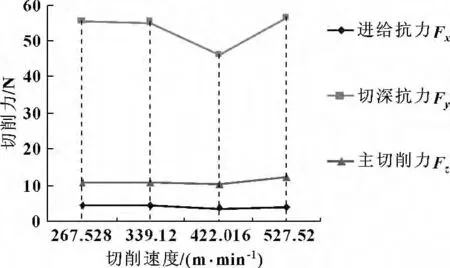

不同切削速度下,切削力的變化如圖5所示。可以發現切削力并不是逐漸增加的,而是隨著切削速度的增加,切削力呈先減小后增大的規律。這是由于隨著切削速度的增加切削溫度升高,工件材料發生軟化而使硬度降低[9],此外,切削溫度的升高使得切屑流出阻力減小,因此切削力隨切削速度的增大而降低。當切削速度超過422.016 m/min 時切削力隨切削速度的增大而降低,這有兩方面的原因:(1)隨著切削速度的提高切削溫度升高緩慢;(2)大部分切削熱被切屑帶走,工件軟化效應減弱,因此切削力隨切削速度的增大而提高。

圖5 切削力隨切削速度的變化

2.2 切削溫度

硬態切削加工淬硬鋼時,刀具與工件間劇烈摩擦,切削力大,因此產生較大的切削熱,切削溫度最高可達800 ℃。由圖6 可以看出切削溫度的分布規律:(1)剪切面上各點溫度幾乎相同;(2)最高溫度不在刀刃上,而是在離刀刃有一定距離的地方;(3)第二變形區的切削溫度較高,即大部分切削熱被切屑帶走,只有少部分流經刀具和工件表面。

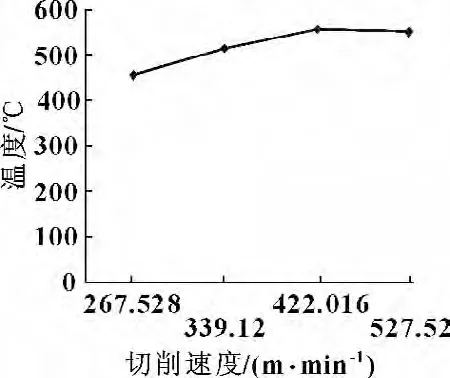

由圖7 可以看出切削溫度隨切削速度的增大呈先增大后減小的趨勢。這是由于當切削速度超過422.016 m/min 時,切削熱還沒來得及向刀具和工件表面傳遞就被切屑帶走,所以切削溫度降低。

圖6 工件溫度分布

圖7 切削溫度隨切削速度的變化

2.3 工件表面應力變化

硬態切削加工實現“精車代磨”的重要衡量標準是切削加工后工件的表面質量。工件表面的殘余應力分為拉應力和壓應力,拉應力對工件的裂紋產生、開裂及表面磨損起了重要的作用。壓應力在工件表面以向內的壓力存在,會使工件的疲勞強度和疲勞壽命得到很大提高,耐磨損和耐腐蝕強度也會增加很多[10]。

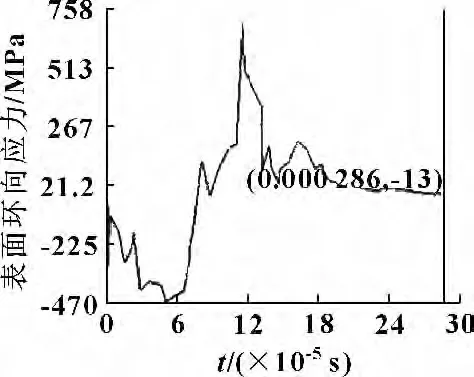

切削加工是一個復雜的熱力耦合過程,其中工件表面的應力分為熱應力、機械應力和相變應力。一般車削時工件表層溫度比金屬的相變溫度要低,所以分析其加工殘余應力時,可以不考慮相變影響。在硬態切削過程中,工件表面軸向應力變化如圖8所示,環向應力變化如圖9所示。可以看出,在切削加工過程中,工件表面一開始由拉應力變為壓應力,隨后又急劇變為拉應力,最后有由拉應力變為壓應力,并最終呈現為壓應力,這是因為刀具切入工件時工件表面呈現拉應力,從而導致拉壓應力的交替變化。因此,硬態切削加工代替磨削加工可以提高工件的疲勞壽命。

圖8 工件表面軸向應力變化

圖9 工件表面環向應力變化

3 結束語

通過模擬硬態切削加工淬硬鋼的過程,為實現工藝參數的優化提供了理論參考,但由于缺乏實驗,所得結論還需進一步進行實驗驗證。

(1)分析了硬態切削過程中,不同切削速度下切削力的變化規律。得到了硬態切削3 個切削力中徑向力最大,其次是主切削力和軸向力,且都隨切削速度的提高先增大后減小的結論。

(2)分析了硬態切削切削溫度的變化情況,得到了第二變形區切削溫度較高,即大部分切削熱被切屑帶走的結論。

(3)分析了硬態切削過程中,工件表面應力的變化情況。得到了隨著刀具的切入切出,工件表面呈現拉壓應力的交替變化,并最終呈現壓應力的結論。

[1]合燁,王昌贏,陳小安,等.硬態車削軸承鋼GCr15 切屑形成機理分析[J].上海交通大學學報,2013,47(5):800-805.

[2]岳彩旭,劉獻禮,姬生園,等.硬態切削技術[J].航空制造技術,2008(18):26-29.

[3]郭麗君.硬態切削刀具的性能及選用[J].機械設計與制造,2007(7):105-106.

[4]史美堂.金屬材料及熱處理[M].上海:上海科學技術出版社,2008.

[5]鄧文英,郭曉鵬.金屬工藝學[M].北京:高等教育出版社,2010.

[6]王先逵.機械制造工藝學[M].北京:機械工業出版社,2010.

[7]謝久明.金屬精密切削切屑上卷半徑研究[D].秦皇島:燕山大學機械工程學院,2009.

[8]ABRAO A M,ASPINWALL D K.The Surface Integrity of Turned and Ground Hardened Bearing Steel[J].Wear,1996,196(112):279-284.

[9]文東輝,劉獻禮,胡榮生.PCBN 刀具的硬態切削加工機理[J].機電工程,2001(6):76-79.

[10]耿瓊,解麗靜,王西彬.硬態切削高強度鋼表面完整性的研究[J].新技術新工藝,2013(3):60-64.