液壓破碎錘高壓膠管的仿真研究

劉昀波,楊國平

(上海工程技術大學,上海201620)

0 前言

國內外的研究人員對液壓破碎錘的工作過程進行了不少的分析研究,提出液壓破碎錘沖擊機構工作過程的線性數學模型和非線性數學模型[1],對液壓破碎錘的設計起到指導性的作用。但現階段對進油高壓膠管的研究很少有人涉及,本文作者利用AMESim 軟件進行仿真建模,研究高壓膠管對破碎錘工作性能的影響。

1 高壓膠管的理論模型

AMESim 軟件中管道模型分為“DIRECT”和“HL”兩種模型,前一種模型為直接連接模型,表示兩個元件直接連接,中間沒有用上管道進行連接;后一種模型考慮了管道的摩擦力、相對粗糙度、管道壁材料的楊氏模量、管道中流體的體積模量、管道中流體的質量和管道隨壓力流量變化的幾何適應性等物理量,最后在計算流體的壓力和流量的時候,將這些變量都應用到計算公式里面,得出了比較接近實際情況的壓力流量值,可以用來模擬高壓膠管模型。下面列出需要用到的主要公式[2]:

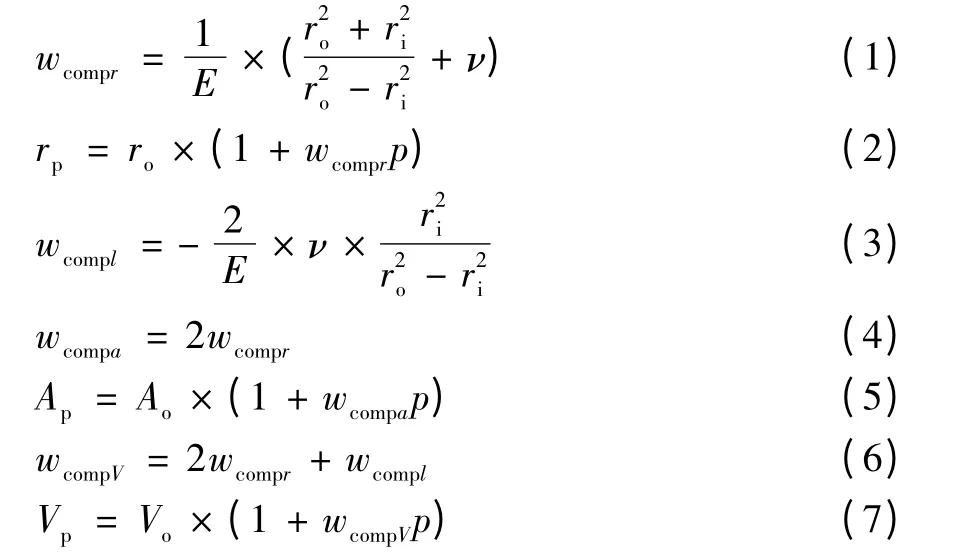

高壓膠管的幾何適應性公式:

式中:wcompr、wcompl、wcompa、wcompV分別為高壓膠管的徑向適應性系數、長度適應性系數、通流面積適應性系數和體積適應性系數,單位為Pa-1;E為高壓膠管所用材料的楊氏模量;p為液壓油的壓力;ν 為泊松比,在這里取值為0.3;ro、ri、Ao、Vo分別為高壓膠管在表壓力為零時的通流面半徑、考慮了高壓膠管厚度的半徑、通流面面積、通流區域的體積;rp、Ap、Vp分別為高壓膠管在表壓力為p時的通流面半徑、通流面面積和通流區域體積。

高壓膠管相對粗糙度的計算公式:

式中:rr為高壓膠管的相對粗糙度;Δ 為高壓膠管的等效均勻粗糙度;D為高壓膠管的內徑。

在計算液壓油的壓力時,使用的體積模量并不是液壓油的體積模量,而是耦合了管道壁材料的楊氏模量和液壓油體積模量得到的有效體積模量,公式如下:

式中:BL為液壓油的體積模量;Beff為有效體積模量。其余各變量定義同上。

通過進一步地分析,在Reduce的執行過程中,Shuf fle子階段一般占用長的時間,這主要是因為這一階段需要通過網絡傳輸數據,而且網絡鏈路的情況不穩定,且網絡帶寬已經成為網絡中的瓶頸資源,對數據的傳輸時間有很大的影響;Reduce子階段需要的時間次之,因為這一階段需要將最終結果寫入HDFS中,且每個數據塊需要存儲一定數量的副本,需要花費較長的時間;Sort子階段需要的時間最短,因此,這3個子階段所占Reduce階段的時間比例并不是Hadoop平臺默認情況下的各占1/3。因此,基于各子階段的實際時間占比,可以進一步優化Reduce執行過程的時間開銷。

管道中液壓油壓力的計算公式:

式中:Q為液壓油在表壓力為p時的流量。其余各變量定義同上。

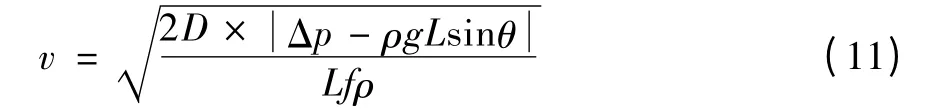

管道中液壓油流速的計算公式:

式中:v為液壓油的流速;ρ 為液壓油的密度;f為膠管的摩擦因數;g為重力加速度;θ 為高壓膠管與水平面間的夾角;Δp為壓力差;L為高壓膠管長度。其余各變量定義同上。

以上各變量如無特殊說明均使用國際標準單位。

2 AMESim 仿真模型及結果分析

AMESim 軟件中沒有現成的模型與液壓破碎錘的沖擊活塞和液控式換向閥相對應,利用HCD(Contents of the Hydraulic Component Design library)庫中的模塊,搭建沖擊活塞和液控式換向閥的模型,該模型如圖1所示。

圖1 沖擊活塞仿真模型

用恒壓力源“P”為沖擊活塞和換向閥提供動力,恒壓力源上引出來的線段使用“HL”管道模型,該模型表示高壓膠管,在圖1 中用數字“1”標示出來,管道長度為1 m,內徑為12 mm,管道的壁厚為2 mm。其余液壓元件的連接根據實際情況分別使用“HL”管道模型和“DIRECT”直接連接模型。

2.1 直接連接模型與高壓膠管模型的沖擊壓力和沖擊性能的對比

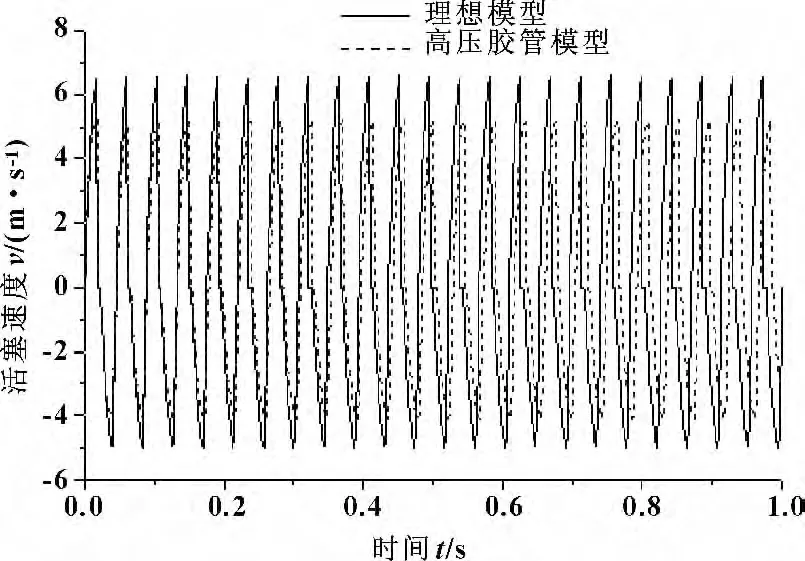

為了驗證高壓膠管是引起沖擊活塞前腔壓力波動的原因之一,不改變其他參數,將高壓膠管模型改為直接連接模型,并分別對直接連接模型和高壓膠管模型進行仿真,得到活塞前腔壓力和沖擊速度的仿真曲線,如圖2、3所示。

圖2 不同模型的活塞前腔壓力仿真曲線

圖3 不同模型的沖擊速度仿真曲線

由圖可知,高壓膠管是引起活塞前腔壓力波動的原因之一,如果是直接連接模型,前腔壓力在仿真過程中不存在變化。直接連接模型和高壓膠管模型的速度大小雖然不同,但是變化趨勢一致,由此可見,高壓膠管雖然會影響活塞速度的大小,但不會改變速度的變化規律。

2.2 管道的長度對沖擊壓力和沖擊性能的影響

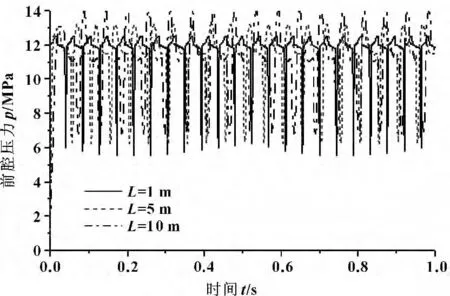

不改變其他參數,設置管道的長度分別為1、5、10 m,進行仿真,得到活塞前腔壓力和沖擊速度的仿真曲線,如圖4、5所示。

圖4 不同管道長度的活塞前腔壓力仿真曲線

圖5 不同管道長度的沖擊速度仿真曲線

由圖可知,高壓膠管的長度對活塞前腔的壓力和沖擊速度都有影響;高壓膠管的長度越長,前腔壓力在一周期內的波動越大;高壓膠管越長,沖擊速度越小。

2.3 管道的內徑對沖擊壓力和沖擊性能的影響

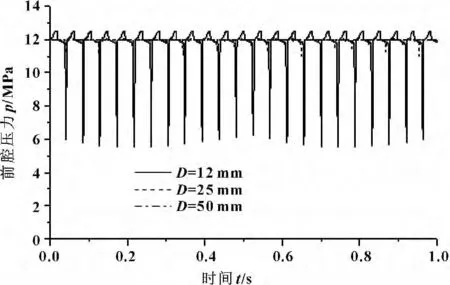

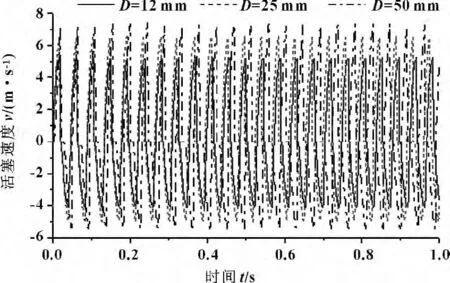

不改變其他參數,設置管道的內徑分別為12、25、50 mm,進行仿真,得到活塞前腔壓力和沖擊速度的仿真曲線。如圖6、7所示。

圖6 不同管道內徑的活塞前腔壓力仿真曲線

由圖可知,高壓膠管的內徑對活塞前腔的壓力和沖擊速度都有影響;當膠管內徑增大時,活塞前腔的壓力波動明顯減小,當內徑達到50 mm 時,前腔基本上不存在壓力波動,與理想模型相似;當膠管內徑增大時,活塞的沖擊速度增大。

圖7 不同管道內徑的沖擊速度仿真曲線

3 結論

(1)通過對直接連接模型和高壓膠管模型的對比分析可知,高壓膠管是引起液壓破碎錘沖擊活塞前腔產生壓力波動的原因之一,在直接連接模型中,液壓破碎錘沖擊活塞的前腔不會出現壓力波動。

(2)高壓膠管的長度對液壓破碎錘沖擊活塞前腔壓力和沖擊速度都有影響。長度越長,活塞前腔的壓力波動越大;隨著高壓膠管長度的增加,活塞的沖擊速度有所減小。不管是從性能還是從安裝尺寸考慮,高壓膠管都應該盡可能短一些。

(3)高壓膠管的內徑對液壓破碎錘沖擊活塞前腔壓力和沖擊速度都有影響。內徑越大,活塞前腔的壓力波動越小,活塞的沖擊速度越大。因此,在液壓破碎錘的沖擊機構上應盡可能使用內徑大的高壓膠管,但膠管內徑增大,相應的安裝尺寸也會增大,設計人員需要平衡兩者的關系。

(4)該模型雖然是理論模型,但因考慮了較多的影響因素,與高壓膠管的實際工作情況非常接近,對破碎錘高壓膠管的選擇有一定的指導意義。

[1]何清華.液壓沖擊機構研究·設計[M].中南大學出版社,2009.

[2]Libraries for AMESim[EB].IMAGINE S.A.2007.

[3]楊務滋,王長春,王賀劍.管路效應對液壓沖擊器性能影響的研究[J].機床與液壓,2008,36(5):57,73-75.

[4]高雙鋒.液壓沖擊器中管路蓄能效應的研究[D].長沙:中南大學,2007.

[5]楊襄壁.液壓鑿巖機的評價指標:抽象設計變量[J].鑿巖機械氣動工具,1993(2):2-7,10.

[6]司癸卯,張青蘭,段立立,等.基于AMESim 的液壓破碎錘液壓系統建模與仿真[J].中國工程機械學報,2010,8(2):179-183.

[7]劉鵬,趙宏強,方曉瑜,等.考慮過流面積的氣液聯合式沖擊器建模與仿真[J].中國機械工程,2013,24(4):463-467.

[8]舒敏飛,何清華,趙宏強,等.液壓鑿巖機沖擊壓力及沖擊性能仿真研究[J].武漢理工大學學報,2011,33(8):133-137.

[9]陳博,楊國平,高軍浩.基于AMESim 氣液聯合式液壓沖擊器的建模與仿真[J].上海工程技術大學學報,2011,25(4):292-295.