淺談數控編程中的幾個“點”

何冬花

摘要:對數控編程中容易混淆的幾個“點”進行了詳細的討論,闡明了機床坐標系和工件坐標系下機床原點、編程原點和加工原點之間的相互關系及其使用過程中的注意事項。

關鍵詞:坐標系 機床原點 編程原點 對刀點

在數控機床加工過程中,數控編程是其中的一項重要內容,通常情況下,它涉及的知識面比較廣,涉及的內容比較多。要熟練掌握數控編程,常常遇到容易混淆的幾個點的問題理解不準確,導致編程時經常出錯。對主要問題進行歸納和總結,可以概括為七點一系,也就是理解,并掌握床原點、機床參考點、編程原點、加工原點、對刀點、刀位點、換刀點,以及坐標系。

1 坐標系

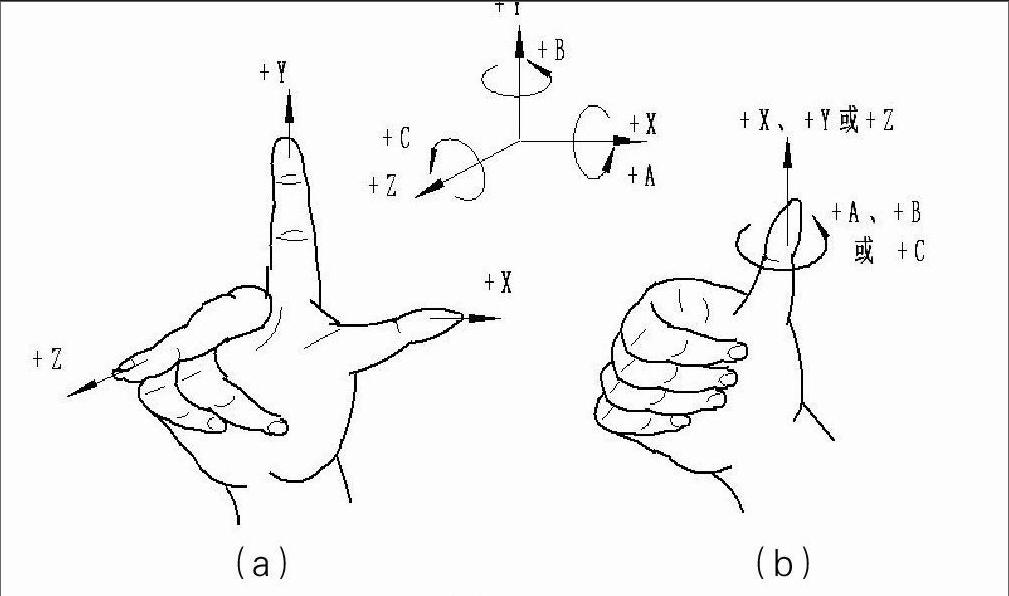

坐標系是數控編程時的基準參照和關鍵,在數控機床中已經標準化,在數控編程中也已經規范化。根據國際標準化組織(ISO)和我國JB3051-82標準的相關規定:用X、Y、Z表示直線進給運動的坐標軸,稱為基本坐標軸;用右手螺旋定則確定其相互關系,如圖1(a)所示。分別用 A、B、C表示圍繞X、Y、Z軸旋轉的圓周進給坐標軸,稱為附加坐標軸;用右手螺旋定則確定其相互關系,如圖1(b)所示[1-2]。

圖1

判定各坐標軸方向,在標準中規定:要堅持“刀具相對于靜止工件而運動的原則”,進而在一定程度上增大工件與刀具之間距離的方向為各軸正方向。X、Y、Z軸的判定順序是:先Z軸(平行于主軸的軸線),再X軸(水平軸且平行于工件裝夾面),最后按右手定則判定Y軸[4]。實際使用中有立式、臥式、龍門式等模型,在實踐中注意觀察、結合實際,熟記下來就可以應用。

2 機床原點、機床參考點

通常情況下,所謂機床原點是指在機床上設置一個固定的點,該點通常情況下就是機床坐標系的原點,或者稱為機床零點。在裝配、調試機床的過程中,基本已經確定了機床坐標系的原點,并且在一定程度上將此作為加工數控機床的基準參考點。通常情況下,在數控車床上,機床原點主要位于卡盤端面與主軸中心線的交點處。機床原點對于數控銑床來說,通常情況下位于X、Y、Z坐標軸正方向的極限位置上[5]。

機床參考點又叫固定原點或機械原點,通常情況下,用機械行程擋鐵或限位開關精確設定與機床原點之間的位置。大多數機床將刀具沿坐標軸正方向運動的極限點作為參考點,該點位置在出廠時已經確定,不需要用戶自己設定或者改變[3]。

對數控裝置進行上電時,對于機床的原點來說,通常情況下是并不知道的,當機床進行工作時,為了對機床坐標系進行正確的建立,通常情況下需要在每個坐標軸的移動范圍內,設置一個機床參考點。

3 編程原點、加工原點

所謂編程原點,通常情況下是指,根據加工零件圖樣在一定程度上對編制零件程序的原點進行確定,也就是編程坐標系的原點。在零件的設計基準或工藝基準上選擇編程原點,并且在一定程度上考慮編程的方便性,與所用數控機床相應的坐標軸相比,在方向上需要編程坐標系中各軸保持一致。在主軸中心線與零件右端面或左端面的交點處選擇數控車床的編程原點;數控銑床X、Y軸的編程原點可選在規范幾何體的一角,或者選為零件的對稱中心上,Z軸方向的零點,一般設在零件上表面[5]。

加工原點也稱之為程序原點,工件上的編程坐標系在加工時又被稱為工件坐標系或加工坐標系,編程原點即加工原點(工件原點)。工件坐標系的位置以機床坐標系為參考點,其坐標軸的方向與機床坐標軸的方向保持一致。在進行數控加工時,對于數控機床來說,通常情況下,需要按照工件裝夾好后的加工原點及程序要求進行加工的[5]。

4 刀位點、對刀點、換刀點

刀位點是指刀具的定位基準點。刀位點主要是指車刀、鏜刀的刀尖;鉆頭的鉆尖;立銑刀、端銑刀刀頭底面的中心;球頭銑刀的球頭中心[5]。通常情況下,在機床加工過程中,出現了相應的刀具半徑、長度補償等功能指令,進而在一定程度上解決刀具形狀對零件的影響以及給編程帶來的不便問題。就是在編程過程中,通過刀位點編制刀具的軌跡,由刀具的輪廊切削工件形成實際的加工軌跡。與實際的加工軌跡相比,刀具軌跡并非重合,但是存在一定的聯系。對于編程人員來說,要對這一聯系進行充分的利用,進而在一定程度上設置補償或偏置,降低編程難度。

對刀點[1]通常情況下又稱程序的起點或起刀點,在數控加工的過程中,對刀具與工件相對位置的基準點進行確定。對刀的目的是確定程序原點在機床坐標系中的位置,因為零件的加工需要刀具與工件的相對移動來實現,對刀點不僅是加工程序的起點,而且往往也是加工程序的終點,所以在編程時應正確選擇對刀點的位置。對刀點可以設置在工件(如工件的設計基準或定位基準)上,也可以設在夾具或機床上(夾具或機床上設有相應對刀裝置)。其選擇需要遵守:①便于對數值進行處理和簡化編制程序(對刀點相對于編程原點的位置要方便表達);②在機床上容易找正;③便于加工時檢查;④引起的加工誤差小[1]。只有綜合考慮以上因素,才能選出合適的對刀點。

零件在加工之前,必須通過“對刀”來建立機床坐標系和工件坐標系的位置關系。所謂“對刀”,是指將刀具移向對刀點,使刀具的刀位點和對刀點重合的操作[3]。常見的對刀方法有:試切手工對刀、機外對刀儀對刀、自動對刀。

所謂換刀點通常情況下是指刀架轉位換刀時的位置點[5]。該點通常情況下可以是某一固定點(如加工中心機床,其換刀機械手的位置是固定的),或者是任意的一點(如車床)。在工件或夾具的外部設置換刀點,其標準是刀架轉位時不碰傷工件及其他部件。通過實際測量方法或計算確定其設定值。

5 結論

通常情況下,掌握機床各坐標系和編程時所涉及到各點的具體含意及相應選擇,這是進行數控編程的關鍵所在。本文已經對其進行了詳細的論述,它們的概念和彼此之間的聯系已經闡述清楚。在實際運用中善于分析比較,加強練習,結合加工實踐,就很容易掌握數控編程中幾個“點”的使用。

參考文獻:

[1]王洪.數控加工程序編制[M].機械工業出版社,2007 .

[2]余曉明.常用數控編程技術[M].電子工業出版社,2008.

[3]陸全龍.數控機床[M].華中科技大學出版社,2008.

[4]肖日增.數控車床加工任務驅動教程[M].清華大學出版社,2010.

[5]吳曉蘇.數控編程與機床操作[M].清華大學出版社,2010.endprint