改性棉籽蛋白對天然橡膠復合材料性能的影響

景 倩,方慶紅

(沈陽化工大學 材料科學與工程學院,遼寧 沈陽 110142)

在所有橡膠制品中,蛋白質成分只存在于天然橡膠(NR)中,雖然含量不高,卻賦予NR獨特的性能,例如增加NR粘度,延長其保質期,促進橡膠硫化[1],提高橡膠力學性能,延緩老化[2-3]等。棉籽蛋白與NR中的蛋白質成分和結構更加接近,所含有的0.9%~1.0%(質量分數)棉酚色腺體,可用于橡膠制品的抗氧化劑添加物[4]。棉籽蛋白資源豐富,價格低廉,在高吸水性樹脂、纖維和塑料[5-7]等方面的應用研究已經逐漸展開。本研究是用間苯二酚和甲醛作為棉籽蛋白改性劑,再將改性后的棉籽蛋白等量代替炭黑N330加入NR中,考察了改性棉籽蛋白的用量對NR復合材料硫化性能、力學性能和動態性能等的影響。

1 實驗部分

1.1 原料

棉籽蛋白:中棉紫光公司;間苯二酚和甲醛:分析純,天津市大茂化學試劑廠;尿素:分析純,沈陽市東興試劑廠;氫氧化鈉:分析純,天津市瑞金特化學品有限公司;NR:牌號為0901,西雙版納景陽橡膠有限公司;炭黑N330:河北龍星集團有限責任公司;其它原材料均為市售品。

1.2 實驗方法

1.2.1 改性棉籽蛋白的制備

(1) 蛋白質溶液的制備:將棉籽蛋白以質量比為1∶10的比例和含有微量尿素的水溶液混合,調節pH至9,在60 ℃恒溫水浴中攪拌30 min。

(2) 改性試劑的制備:間苯二酚與甲醛以一定比例混合,調節pH至9,室溫下迅速反應。

(3) 改性蛋白質的制備:將制備好的改性試劑加入蛋白質溶液中,繼續反應1.5 h,50 ℃干燥,粉碎待用。

1.2.2 橡膠復合材料的制備

(1) 基本配方(質量份):NR 100,硬脂酸 2,氧化鋅 5,防老劑4020 1,促進劑NOBS 1.5,DOP 3,硫磺 2,改性棉籽蛋白0~12,炭黑50~38。

(2) 加工方法:將NR置于青島環球機械股份有限公司生產的160XK-160型開放式煉膠機上塑煉,依次加入硬脂酸、氧化鋅、防老劑、促進劑、塑化劑和填料,打三角包,最后加入硫磺,混合均勻后出片。混煉膠放置20 h,在145 ℃×40 min條件下進行平板硫化。

1.3 分析與測試

(1) 紅外分析:將干燥至恒重的棉籽蛋白及改性棉籽蛋白以溴化鉀壓片法,用美國Nicolet 公司生產的FT-IR470 型紅外光譜儀測定改性前后棉籽蛋白的結構變化。

(2) 物理機械性能:采用美國因斯特朗公司生產的Instron3365型萬用拉伸機按照GB/T528—2009測定拉伸性能,拉伸速率為500 mm/min,測試溫度為室溫;采用營口市材料試驗機廠生產的XHS型邵爾橡塑硬度計按照GB/T531.1—2008測定邵爾A硬度;采用分析天平法測定硫化膠的密度,此法根據阿基米德原理,即當試樣浸沒于水中時,其質量小于空氣中的質量,減小值為試樣排開水的質量,試樣的體積等于排開水的體積;采用臺灣高鐵檢測儀器有限公司生產的GT-7042-RE型沖擊彈性試驗機按GB/T1681—1991測試沖擊彈性。

(3) 壓縮生熱:依據GB/T1687—93用臺灣高鐵檢測儀器有限公司生產的GT-RH-2000壓縮生熱實驗機測試試樣的生熱性能,本實驗用的標準試樣為高25 mm、直徑17.8 mm的圓柱,在1.0 MPa預應力、5.71 mm沖程、55 ℃恒溫下主要測試試樣的底部溫升和試樣的壓縮變形。

(4) 熱空氣老化:依據GB/T3512—2001進行熱空氣加速老化實驗,標準試樣在100 ℃恒溫老化箱中保溫72 h,室溫放置4~10 h后進行拉伸測試,計算抗拉強度保持率和斷裂伸長率保持率,如式(1)和式(2)所示。

(1)

(2)

(5) 動態性能:采用臺灣高鐵公司生產的RPA 8000橡膠加工分析儀對硫化膠進行應變掃描,以獲得橡膠的動態粘彈滯后性能(儲能模量和損耗因子正切值)。測試條件為溫度60℃,頻率1Hz,應變范圍10%~100%。

2 結果與討論

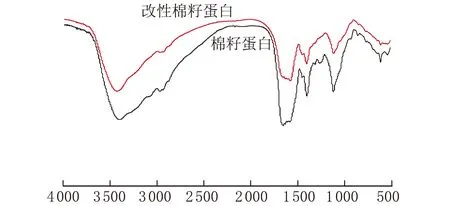

2.1 改性棉籽蛋白紅外光譜

波數/cm-1圖1 棉籽蛋白及改性棉籽蛋白紅外譜圖

2.2 復合材料物理機械性能

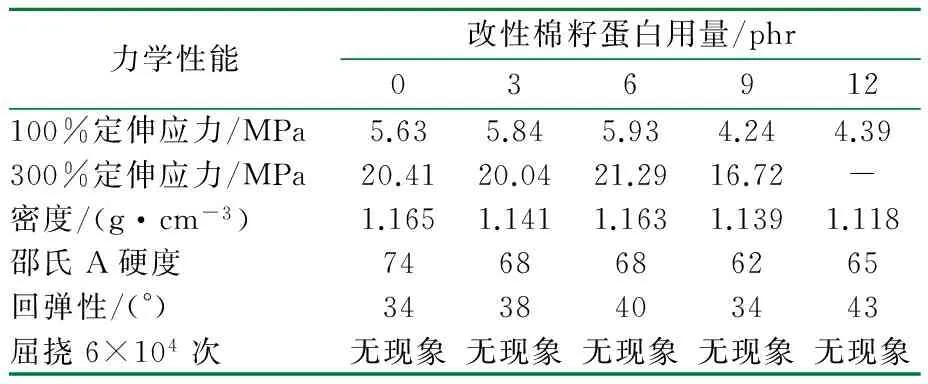

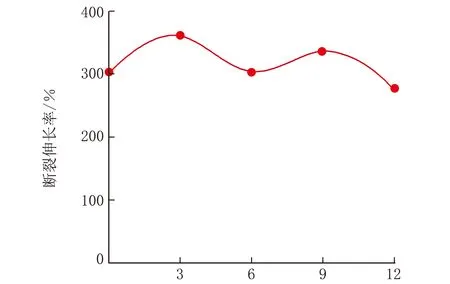

表1是改性棉籽蛋白對橡膠復合材料力學性能的影響,圖2是NR/改性棉籽蛋白材料的抗拉強度,圖3是NR/改性棉籽蛋白材料的斷裂伸長率。

表1 改性棉籽蛋白對橡膠復合材料力學性能的影響

從表1可以看出,橡膠復合材料密度在1.165~1.118 g/cm3范圍內變化,基本呈現降低趨勢。邵氏A硬度總體逐漸下降。加入改性棉籽蛋白后回彈性較高。抗屈撓性能較好,6萬次無現象。由圖2和圖3可知,純炭黑補強橡膠復合材料的抗拉強度為20.58 MPa,當改性棉籽蛋白的用量為3份時降低為19.87 MPa,其用量為6份時達到最高值21.34 MPa,然后依次下降,加入12份改性棉籽蛋白的抗拉強度最低。斷裂伸長率曲線呈“M型”,當改性棉籽蛋白的用量為0份時斷裂伸長率為303%,當改性棉籽蛋白的用量為6份為303%,12份時斷裂伸長率277%為較低點,結果表明,蛋白質能夠提高橡膠復合材料的力學強度,提高回彈性,并且使磨耗體積和抗疲勞保持在一定范圍內。綜合實驗結果,改性棉籽蛋白加入量低于9份時與橡膠得到了很好的結合,兩相相容性很好。

改性棉籽蛋白用量/phr圖2 NR/改性棉籽蛋白復合材料抗拉強度

改性棉籽蛋白用量/phr圖3 NR/改性棉籽蛋白復合材料斷裂伸長率

2.3 壓縮生熱性能

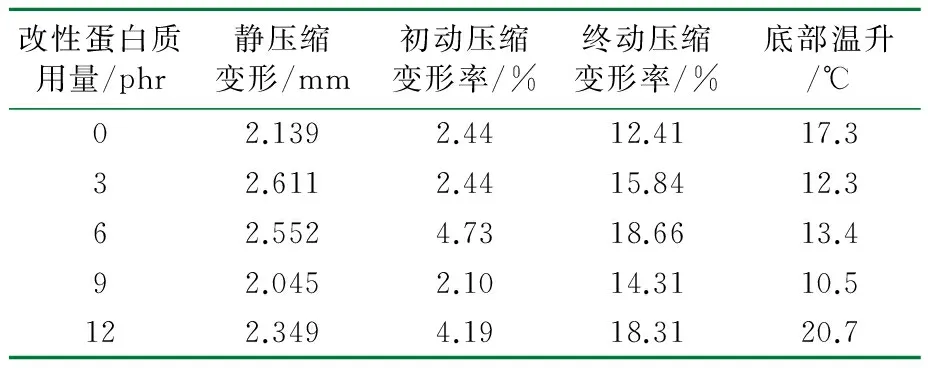

表2是改性棉籽蛋白對橡膠復合材料壓縮生熱性能的影響。

表2 改性棉籽蛋白對橡膠復合材料壓縮生熱性能的影響

由表2可以看出,加入改性棉籽蛋白,材料壓縮變形較大,在改性棉籽蛋白加入量少于9份時底部生熱降低,再繼續增加改性棉籽蛋白含量生熱有升高趨勢。實驗中,含有9份以內改性棉籽蛋白的橡膠復合材料柔順性較好,在循環壓縮的環境下力學內耗小,但是過多的改性棉籽蛋白不能都與橡膠良好相容從而大體積顆粒聚集較多,摩擦力變大,生熱變大。

2.4 老化性能

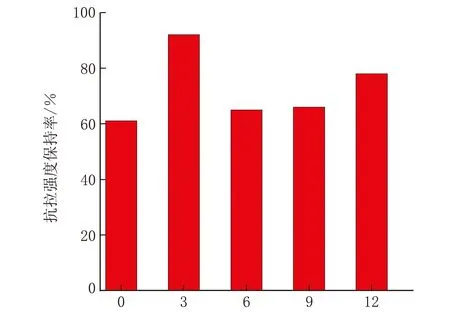

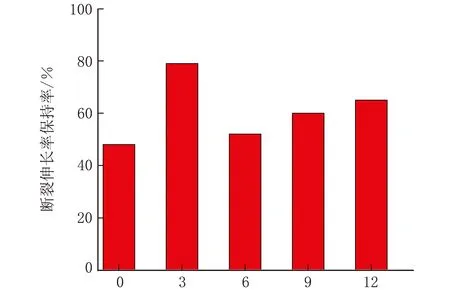

圖4為實驗所得熱空氣老化數據,加入改性棉籽蛋白后,NR的抗拉強度和斷裂伸長率保持率均較高,當改性棉籽蛋白用量為3份時抗拉強度和斷裂伸長率保持率約80%,保持得最好。這是由于高溫環境下,NR受到蛋白質中的氨基酸作用,提高了抗氧化性。

改性棉籽蛋白用量/phr(a)

改性棉籽蛋白用量/phr(b) 圖4 NR/改性棉籽蛋白復合材料72 h老化后拉伸性能保持率

2.5 復合材料動態性能

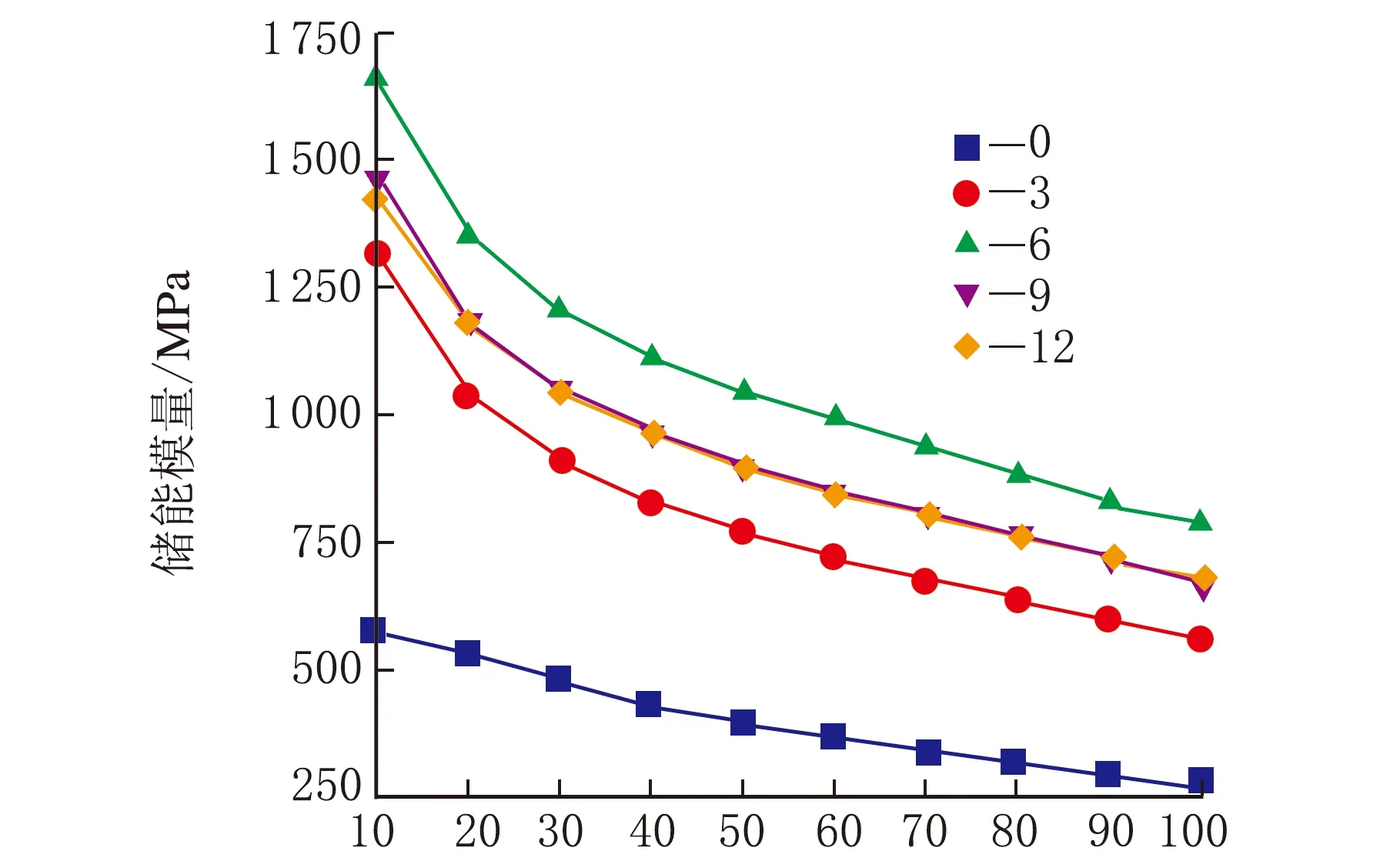

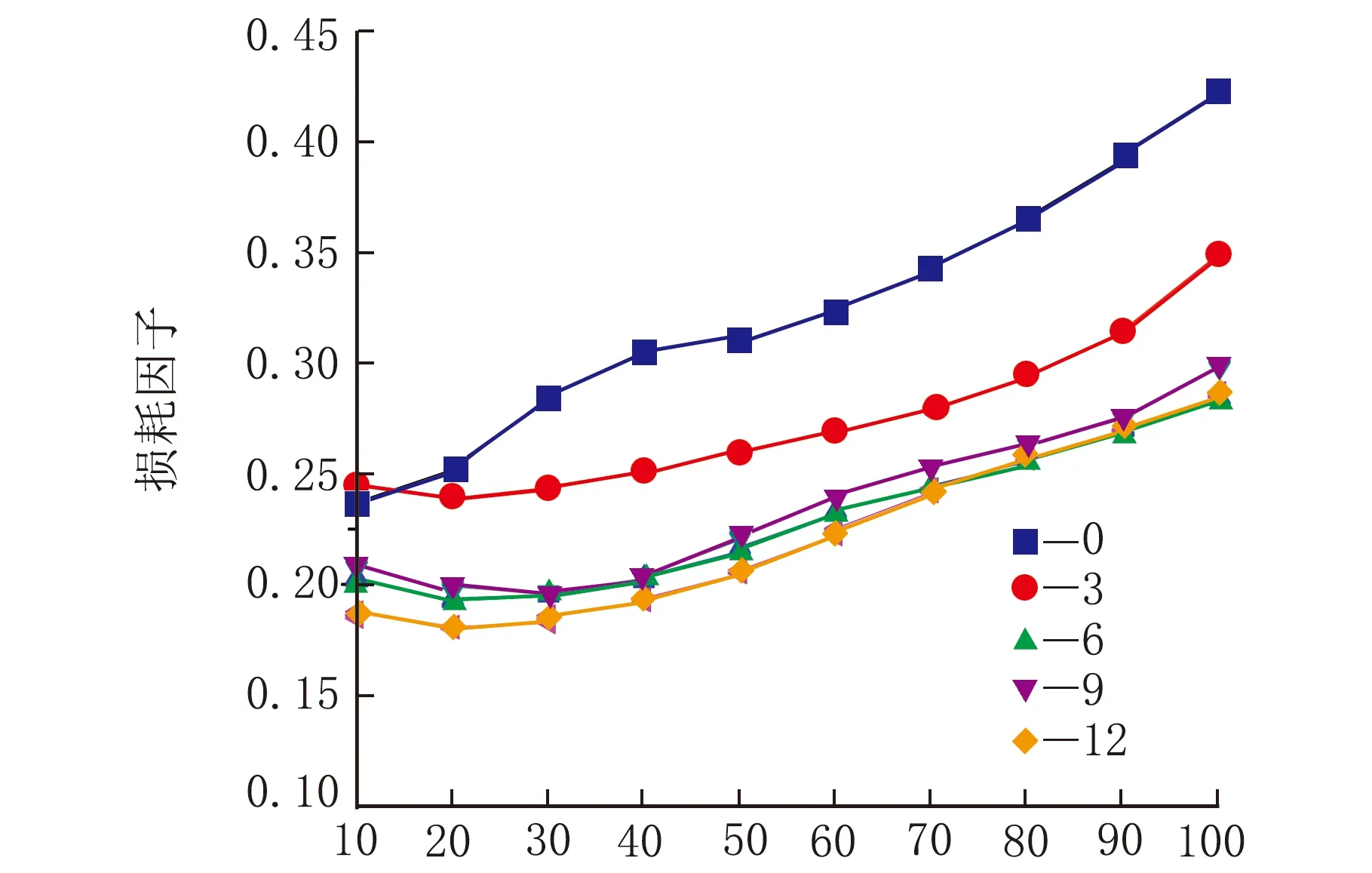

圖5是復合材料的動態性能。圖5表示隨著蛋白質含量變化,復合材料動態性能中的應變對儲能模量和損耗因子正切值產生的非線性特征的影響,即“Payne效應”。從圖5(a)中的儲能模量變化率可以看出,含蛋白質材料儲能模量數值比純炭黑材料高,并且加入6份蛋白質的材料儲能模量最高,9份、12份次之,3份最低,但顯著高于純炭黑材料。蛋白質填料在材料中比較容易聚集,導致含蛋白質材料儲能模量比純炭黑為填料的材料隨著應變增加變化率更大。從圖5(b)可以看出,純炭黑為填料的復合材料損耗因子正切值最高,改性棉籽蛋白使橡膠復合材料損耗因子正切值降低,使材料的低阻尼特性增強,所以增強了材料的使用性能。

應變/%(a)

應變/%(b) 圖5 不同蛋白質用量的復合材料動態性能

3 結 論

(1) 用紅外表征棉籽蛋白及改性棉籽蛋白,棉籽蛋白中的氨基被取代得到改性棉籽蛋白。

(2) 改性棉籽蛋白用量低于9份時,NR的綜合力學強度增加,回彈性提高,改性棉籽蛋白使NR抗老化性能提高,且在其用量為3份時拉伸力學性能保持率最高。

(3) 從復合材料動態性能可以看出,改性蛋白質使橡膠復合材料的生熱性能降低,儲能模量升高,損耗因子正切值降低,其中改性棉籽蛋白的用量為6份時的儲能模量最高,損耗因子正切值較低。

參 考 文 獻:

[1] 王奎,廖建和,廖祿生,等.蛋白質對天然橡膠硫化動力學的影響[J].彈性體,2012,22(6):15-18.

[2] 趙同建,陸應梅,陳莉,等.天然膠乳中的蛋白質對其熱老化性能的影響研究[J].化學工程師,2008,155(9):1-3.

[3] 趙同建,陳媛媛,符新.天然膠乳中蛋白質的結構及對其應用性能的影響研究[J].化學工程師,2008,155(8):21-23.

[4] 黃祖德,華聘聘.棉籽蛋白的開發利用[J].糧油食品,2011,70(2):54-56.

[5] 王品,尹國強,何明,等.棉籽蛋白接枝共聚丙烯酸-丙烯酰胺高吸水性樹脂的制備及吸液性能[J].化工新型材料,2010,38(6):34-36.

[6] 潘文華,吳濤.(棉籽粕)氨基酸異性纖維的生產方[J].紡織科技進展,2008(3):17-18.

[7] Jo?l Grevellec,Catherine Marquié,Laurent Ferry,et al.Processability of cottonseed proteins into biodegradable materials[J].Biomacromolecules,2001,4(2):1104-1109.