組合式大型壓力機橫梁強度剛度分析

王軍領,詹俊勇,仲太生,張春祥

(江蘇揚力集團 項目科,江蘇 揚州225127)

0 前言

壓力機采用的機身結構形式主要有開式和閉式兩大類,開式機身有較大喉深,可沖壓較大零件,但其剛度較低;閉式機身由于是封閉框架,所以剛度高。閉式壓力機機身又分為整體式、組合式。整體式機身加工裝配工作量少,但需要大型加工設備,運輸也較困難,所以只適合小噸位壓力機。組合式機身是由拉緊螺栓將橫梁、立柱、底座三部分牢固地聯(lián)接起來,構成一個完整機身,所以承載能力提高、結構緊湊、剛度大,制造容易,所以用途更廣,噸位更大。本文從組合式機身強度剛度出發(fā),在以前實驗和經(jīng)驗的基礎上,對機身橫梁進行不同方法的優(yōu)化分析,加強機身承載能力,提高產(chǎn)品的精度及模具使用壽命[1]。

1 確定機身模型和參數(shù)

1.1 建立三維模型

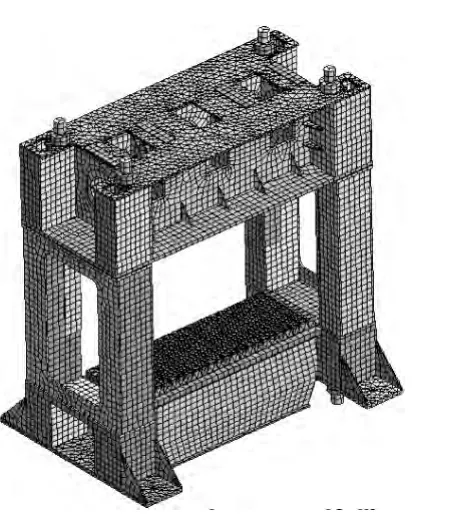

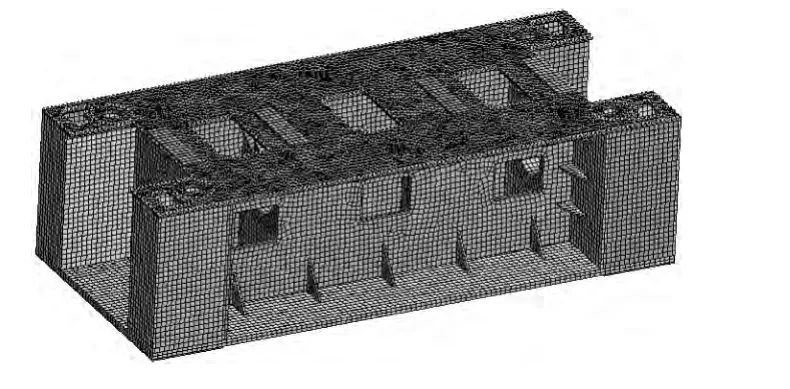

一般壓力機組合機身由橫梁、左右立柱和工作臺及底座組成。橫梁、左右立柱和工作臺通過四根拉緊螺栓拉緊構成一個整體。本文所分析壓力機的三維模型和計算模型如圖1、2所示。

1.2 確定機身參數(shù)

機身各部分材料的密度、彈性模量、泊松比和屈服強度等如表1 所示。其中橫梁、左右立柱和底座材料為Q235-A,螺母材料為45 鋼,拉緊螺桿材料為40Cr,下模板材料為QT600-3。

圖1 機身整體模型圖

圖2 橫梁三維模型

表1 材料參數(shù)

2 在裝配體中對橫梁進行分析

在計算前首先確定整體機身的加載方式,首先將底座的四個地腳固定,且添加向下的重力加速度,定義機身之間的接觸參數(shù)[2]。為確保模擬的準確性,計算共分為兩步,第一步時間1s,只添加預緊力,向每個拉緊螺桿添加800t 共3200t 的預緊拉力;第二步時間1s,添加沖壓載荷,向四個曲軸支撐孔添加1600t 向上的沖壓載荷,向工作臺添加1600t 向下的沖壓載荷。加載方法通過本公司內(nèi)部測試對比驗證過,誤差可控制在5%以內(nèi)[3]。

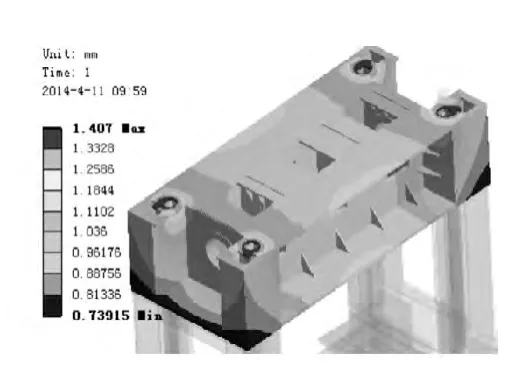

2.1 加載預緊力時橫梁上位移和應力分布

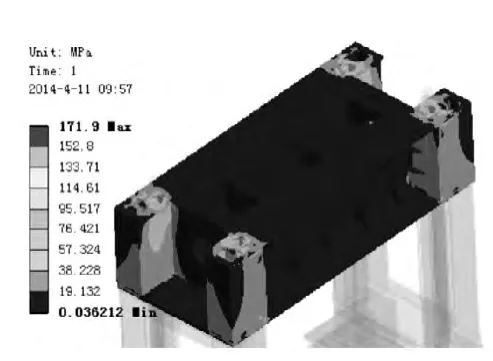

圖3 預緊力下橫梁應力云圖

圖4 預緊力下橫梁位移云圖

壓力機在工作時,橫梁、底座和立柱之間不得產(chǎn)生間隙和錯移。為此必須通過預緊拉緊螺栓,使機身各零部件間有一定的預壓縮量。為防止壓力機工作時組合機身的結合面間出現(xiàn)間隙,安裝機身時必須給壓力機一定的預應力。由于預緊力是拉緊螺桿收縮的力,所以不能單純給拉桿壓力。以前有限元分析時,預緊力通過降溫法耦合方式加載[4],而且還要計算材料隨溫度改變的變化量,這樣算出來不僅負載,由于各方誤差結果也不一定很準確。本文利用Ansys Workbench 中新推出的預緊力加載方式,大大提高了工作效率和準確性。壓力機公稱壓力為16000kN,預緊系數(shù)取為2,所以預緊力為32000kN[5]。

通過上面的計算和結果提取可以看出,橫梁上最大應力為171.9MPa,最大變形位移為1.407mm,且最大應力和最大變形位移都發(fā)生在預緊螺母與橫梁的接觸區(qū)域。此處計算和預期的一樣。

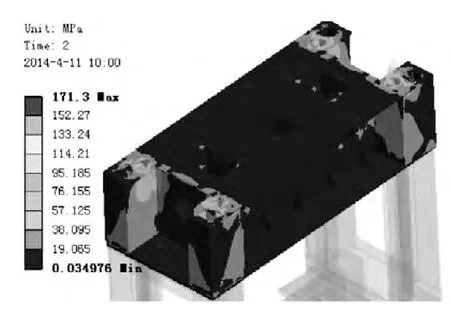

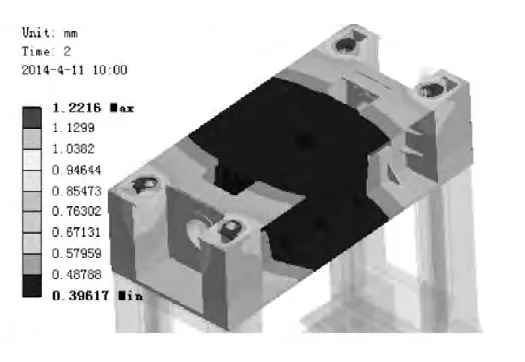

2.2 加載預緊力并滿負荷沖壓時橫梁上位移和應力分布

壓力機裝配完成裝模開始沖壓前,此時壓力機的預緊力是添加了的,所以要真實模擬沖壓的變形精度和機身的強度,必須對添加預緊力后的機身再次添加沖壓載荷進行分析。計算后橫梁的應力分布和位移分布云圖如圖5、6 所示。

圖5 壓力機機身整體模型圖

圖6 橫梁三維模型

計算可知橫梁最大應力為171.3MPa,位移為1.22mm,最大應力和最大位移還是發(fā)生在預緊螺母與橫梁的基礎區(qū)域。所以此接觸區(qū)域結構強度和接觸強度必須加強處理,以防接觸的磨損、壓潰和其他損傷,進而保證壓力機在工作時,預緊力的可靠性和穩(wěn)定性,保證沖壓的高精度和高穩(wěn)定性[6]。

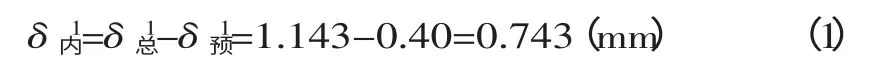

2.3 曲軸支撐孔沖壓前后變形分析

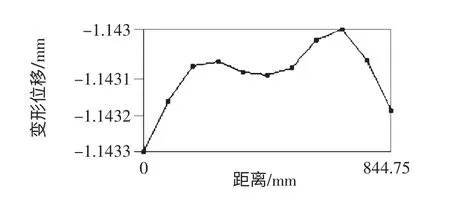

為了精確得到機身沖壓精度,必須了解曲軸支撐孔的具體變形,圖7、8 即為在預緊力下和在沖壓綜合作用下橫梁上內(nèi)側曲軸支撐孔的變形位移分布圖。

圖9、10 為沖壓前后橫梁上外側曲軸支撐孔的變形位移分布圖。

圖7 預緊力下變形位移

圖8 沖壓綜合作用下變形位移

圖9 預緊力下變形位移

圖10 沖壓綜合作用下變形位移

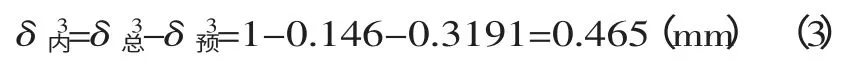

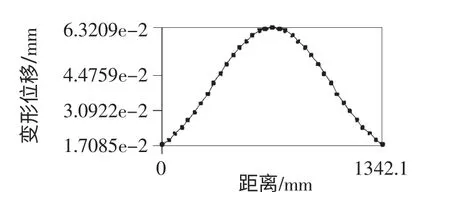

根據(jù)式(1)可得沖壓時的真實變形位移δ外2:

為便于理解和對比,特將上面數(shù)據(jù)匯總如表2所示。

表2 動平衡前曲線和平衡后的曲線對比

3 單獨分析

在具體分析中,為了提高分析效率和速度,不可能每次都將機身的全部零件裝配到一起進行分析,所以有必要找到一種方法,直接對零件進行分析優(yōu)化,同時也為了驗證整體裝配的正確性,下面對加載預緊力時橫梁上應力和位移分布進行單獨分析。

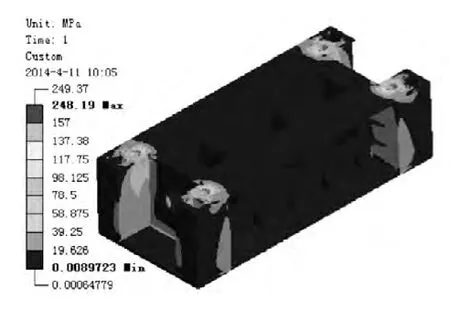

通過對橫梁的分析,提取應力和位移結果云圖,如圖11、12 所示。

圖11 預緊力下應力云圖

圖12 預緊力下位移云圖

橫梁最大應力為248MPa,最大變形位移為0.7755mm,最大應力和最大變形位移都發(fā)生在預緊螺母與橫梁的接觸區(qū)域。此處的應力比整體裝配大,是因為整個預緊力全有橫梁自身的變形抵消造成的。

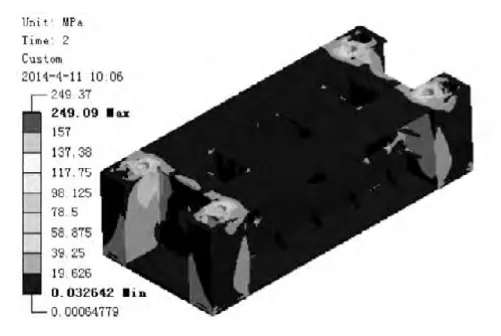

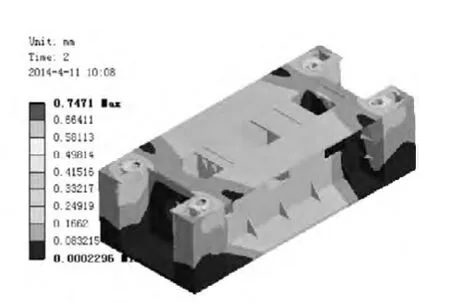

圖13 預緊力并滿負載下應力云圖

圖14 預緊力并滿負載下位移云圖

橫梁最大應力為249MPa,位移為0.7471mm,最大應力發(fā)生預緊螺母與橫梁的區(qū)域。同理此處的應力比整體裝配大,是因為整個預緊力全有橫梁自身的變形抵消造成的。

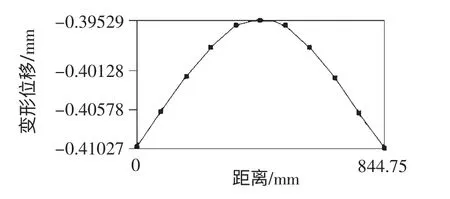

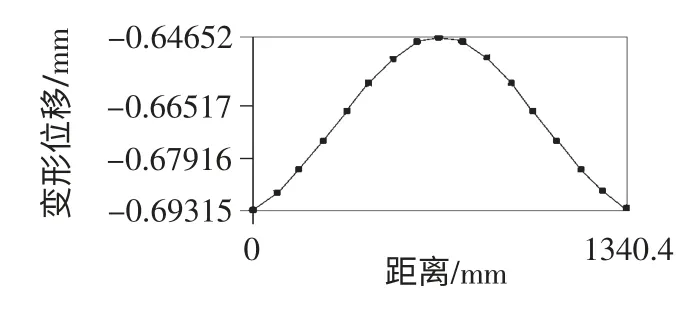

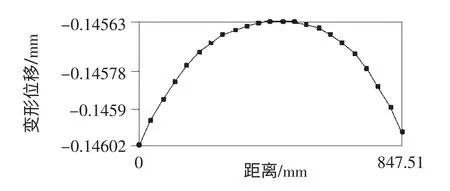

橫梁上曲軸內(nèi)側支撐孔變形位移,在預緊力下和沖壓下的分布圖如圖15、16 所示。

圖15 預緊力下變形位移

圖16 沖壓綜合作用下變形位移

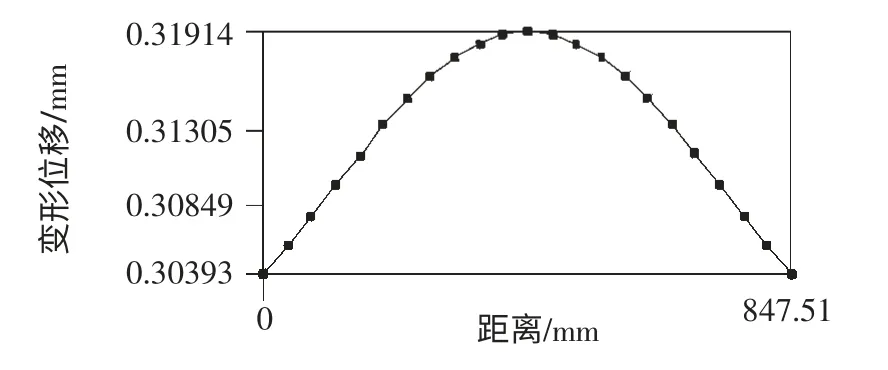

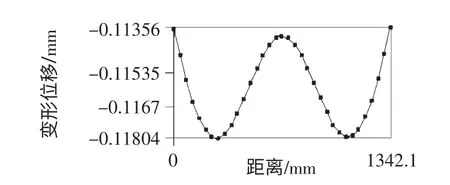

橫梁上曲軸外側支撐孔變形位移,在預緊力下和在沖壓綜合作用下的分布圖,如圖17、18 所示。

圖17 預緊力下變形位移

圖18 沖壓綜合作用下變形位移

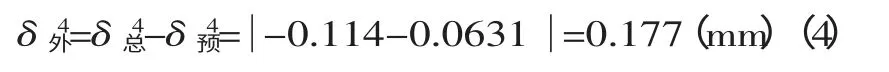

根據(jù)式(1)可得沖壓時的真實變形位移δ外4外:

為便于理解和對比,特將上面數(shù)據(jù)匯總如表3:

表3 動平衡前曲線和平衡后的曲線對比

可以說明兩者分析結果在誤差范圍內(nèi)是一樣的。所以遇到類似結構可以不用整體裝配計算,直接單個計算作為參考就行。如果要分析偏載下壓力機橫梁的變形,也可以根據(jù)上面的思路進行分析優(yōu)化[8],另外如果要進行模態(tài)計算也可進行如上分析[9]。

4 結論

通過本文的分析討論,解決如下難題:

(1)對于大型組合式壓力機,在排除其他零件強度和剛度變形影響的干擾下,分析優(yōu)化其中某個零部件的強度和硬度,提供了思路和方法。

(2)對于帶拉緊螺桿預緊的壓力機,在考慮預緊力的情況下,為如何確定壓力機橫梁的真實變形,校核橫梁強度和剛度,找出零部件具體的薄弱點,做了示范。

(3)通過分析計算壓力機機身的變形,確定了曲軸與機身的運動間隙,以及立柱上導軌與滑塊的間隙,為間隙的設計提供了依據(jù)。

[1]金 紅.高速壓力機閉式組合機身有限元分析與[D].桂林:廣西大學,2004,05.01.

[2]王軍領 鄭 翔,姚菁琳.高速壓力機機身減振的研究[J].制造技術與機床,2013,(9):72-76.

[3]王軍領,鄭 翔,吳 煥.圓柱滾子軸承動靜態(tài)有限元分析[J]揚州大學學報:自然科學版.2012,5(2):43-46.

[4]郭新玲,白曉奇.8MN 壓力機螺栓預緊力分析[J].裝備,2013,5:39-41.

[5]何 敏,孫 智,付 敏.高速精密壓力機組合式預應力機身動態(tài)特性研究[J].機床與液壓,2009,37(3):27-30.

[6]馮華林,鹿新建.高速壓力機下死點精度試驗研究[J].裝備,2009,(3):34-38.

[7]王軍領,詹俊勇,仲太生.傳動間隙對高速壓力機下死點重復精度影響分析與測試[J].鍛壓裝備與制造技術,2013,48(3):19-22.

[8]詹俊勇,仲太生,王軍領,等.雙點壓力機抗偏載能力研究[J].鍛壓裝備與制造技術,2013,48(2):30-32.

[9]佘海斌,張學良,溫淑花,等.80MN 快速鍛造液壓機的有限元模態(tài)分析[J].鍛壓技術,2013,38(2):168-171.