第1代輪轂軸承外圈冷輾擴工藝設計

劉梅華,廖春惠,利義旭

(廣東省韶鑄集團有限公司,廣東 韶關 512031)

第1代輪轂軸承為外圈整體式雙列軸承[1],外圈具有寬度寬、兩端壁薄、中間壁厚、內孔尺寸大、軸向對稱的結構特點。采用高速鐓鍛機直接鍛造第1代輪轂軸承外圈,鍛造難度大,鍛件內孔留量大,料芯(廢料)大,材料利用率低。

采用“高速鐓鍛+冷輾擴”組合工藝[2-3],利用高速鐓鍛機首先鍛造出非對稱的高速鐓鍛件,再通過冷輾擴設備,輾擴出與輪轂軸承外圈形狀接近的輾擴件。該工藝方法的鍛件料芯小,材料利用率高;輾擴后產品的寬度、形位公差一致性好,加工余量小;同時鍛件材料的晶粒組織更加致密,溝道處金屬流線合理,后序加工金屬流線斷頭少,提高了產品的抗疲勞強度。

1 外圈冷輾擴工藝設計

1.1 冷輾擴圖

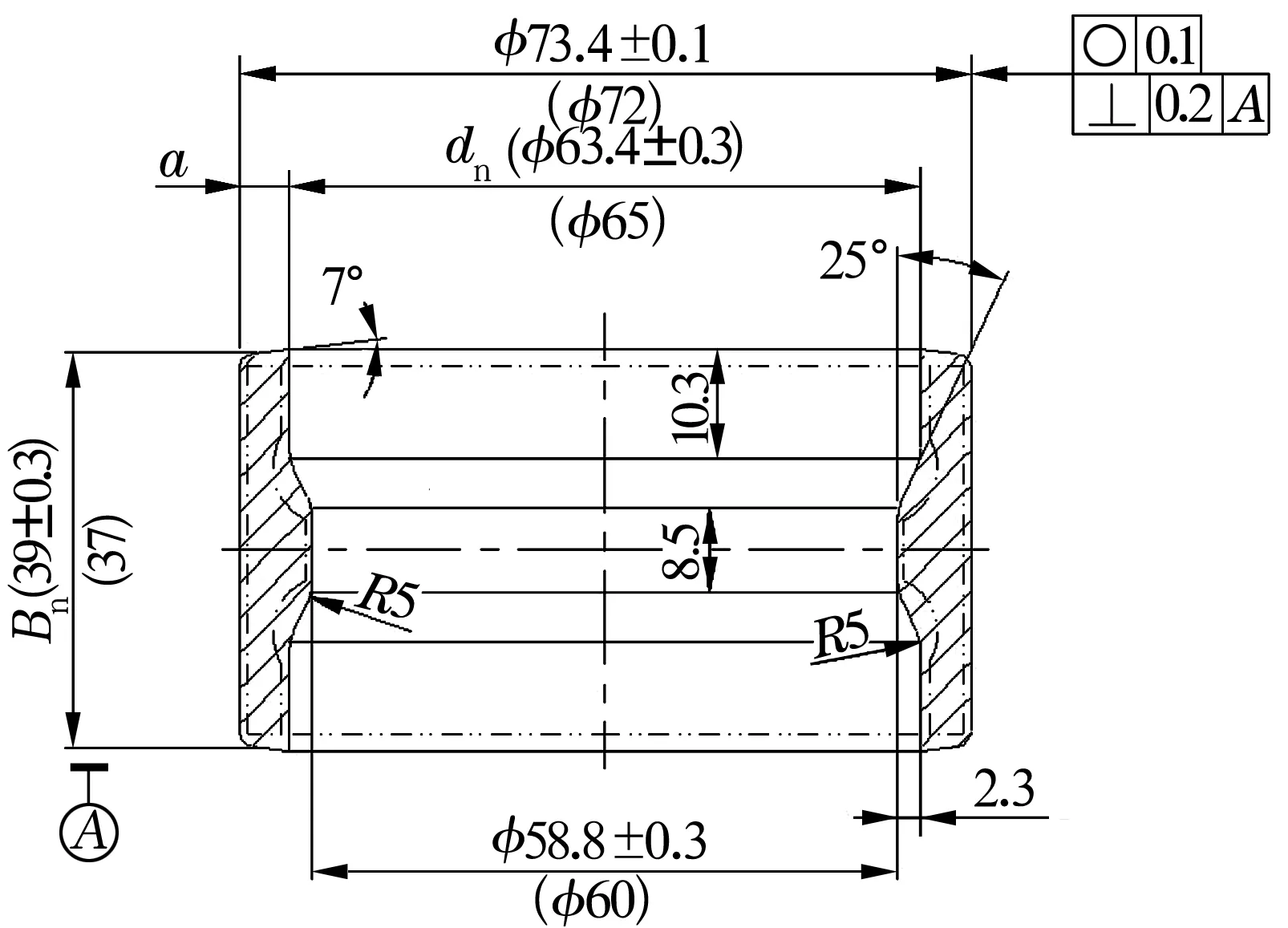

工件材料為GCr15鋼,根據零件圖依照冷輾擴成形規律,在保證質量穩定、盡量減少后續加工余量的原則下,設計冷輾擴件如圖1所示。冷輾擴件形狀基本由零件形狀確定。鍛件端面脫模角為7°,鍛件最小單邊余量為0.45~0.85 mm,溝道處采用25°角將內孔大小直徑連接。冷輾擴件尺寸精度高,表面質量好,整徑后外徑尺寸公差小于±0.1 mm,圓度小于0.1 mm。

圖1 冷輾擴套圈圖

1.2 輾擴比

輾擴比K是輾壓前毛坯壁厚與輾壓后工件壁厚之比,為方便計算,實際設計中按冷輾擴件內徑與毛坯內徑之比計算,即

K=dn/dm,

式中:dn為冷輾擴件內徑;dm為毛坯內徑。

對于第1代輪轂軸承外圈,一般選用較大的輾擴比,這是因為:(1)外圈截面變化較大,需要較大輾擴比和較長輾擴時間來保證輾擴件最終的形位公差;(2)外圈的內孔比較大,選用較大的輾擴比可減少材料消耗。一般輾擴比取值范圍為1.4~1.7,本例中選用的最大輾擴比為1.64。

1.3 冷輾擴毛坯的設計

(1)毛坯內徑dm的確定。根據冷輾擴件的內徑尺寸(圖1)及選定的輾擴比,計算出毛坯的內徑dm=dn/K。

(2)毛坯寬度Bm的確定。由于第1代輪轂軸承外圈兩端壁薄,且輾擴時溝道成形方向與芯輥運動方向相同,在溝道成形過程中材料易向端面流動,輾擴件的寬度會增加。因此,毛坯寬度對產品質量影響較大,過寬時端面易出現毛刺;過窄則易造成輾擴件變形,使其端面不平,垂直度超差。

設計毛坯寬度Bm=Bn-Δ,其中,Bn為冷輾擴件寬度(圖1),Δ=1.2~1.8 mm。Δ的取值與輾擴比、輾擴件寬度有關,輾擴比大和(或)輾擴件較寬時取較大值,反之則取較小值 。

(3)冷輾擴毛坯圖。依據冷輾擴前后鍛件體積(質量)不變及鍛件對應截面積近似不變的原理,計算鍛件的外徑尺寸。設計的冷輾擴毛坯尺寸如圖2所示。

圖2 冷輾擴毛坯圖

設計的冷輾擴毛坯形狀(非對稱式結構)適合高速鐓鍛設備生產,成形難度小,模具結構簡單;可以使沖孔一側毛坯的內孔直徑減小,沖掉的料芯減小,鍛件材料利用率提高。如果冷輾擴毛坯設計成與輾擴件相似的內孔臺階形狀,高速鐓鍛機加工時需要兩端成形,鍛造難度大,且模具結構十分復雜。

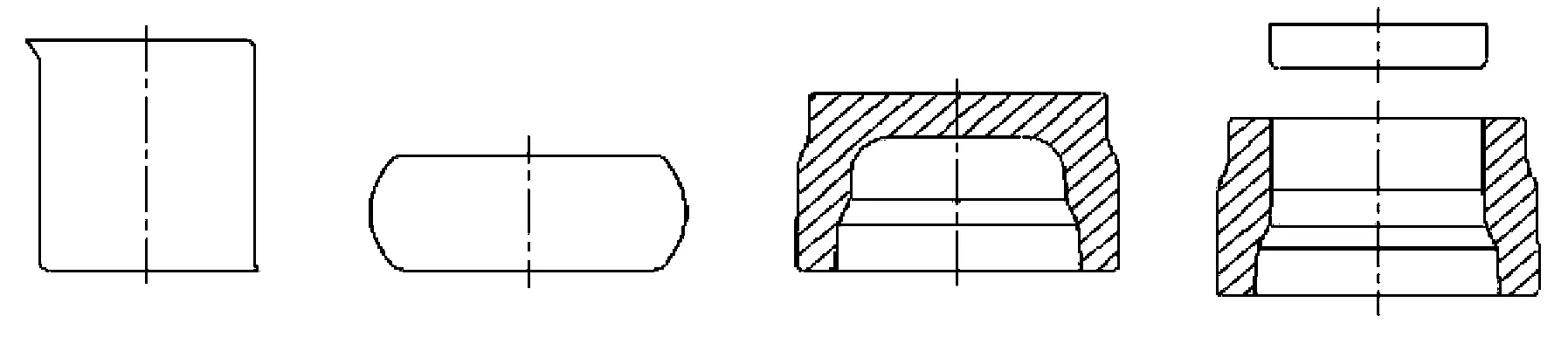

1.4 冷輾擴毛坯鍛造工藝

根據GCr15鋼的熱收縮量計算終鍛成形毛坯的熱態尺寸,再根據高速鐓鍛機的工作特點確定冷輾擴毛坯的鍛造成形工藝,如圖3所示。通過中頻加熱爐加熱,在高速鐓鍛機上同步進行下料、鐓粗、成形、沖孔,生產效率高、毛坯質量較高且節能、節材。

(a)下料 (b)鐓粗 (c)成形 (d)沖孔

1.5 冷輾擴模具的設計

冷輾模具設計是工藝設計的關鍵。輾擴時,工件通過導料槽進入輾輪型槽,芯輥穿過工件內孔進行輾擴。輾擴中模具和被輾擴工件同時旋轉,模具對鍛件進行連續的局部擠壓變形。

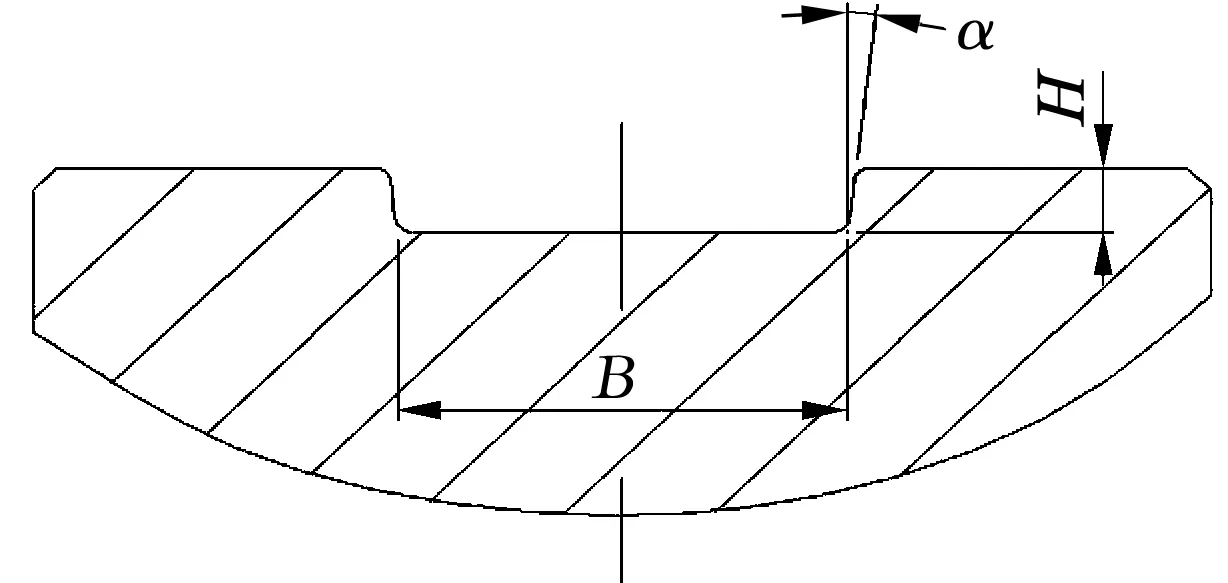

設計的輾輪型面如圖4所示。輾輪型槽深度H應與鍛件的壁厚a(圖1)一致或更深一些,以避免冷輾擴件端面產生毛刺。由于外圈兩端壁厚較薄,輾擴時材料易向鍛件兩端流動形成毛刺,因此脫模角α要選大一些,脫模角越大,越容易控制毛刺的產生,且模具不易粘料,脫模角可選為5°~9°。

圖4 輾輪型面

型槽寬度的選擇應考慮冷輾擴件的最小高度、脫模回彈量及模具的彈性變形,

B=Bns-ΔB-ΔB′,

式中:B為輾輪槽寬最小值;Bns為冷輾擴件最小寬度;ΔB為脫模回彈量,一般為0.02~0.05 mm。ΔB′為模具的彈性變形,一般為0.02 mm。

設計的芯輥型面如圖5所示。由于輾輪型槽較深,可以完全包容輾擴件端面,因此芯輥型面兩端設計成不帶限制擋邊,型面部位與輾擴件內孔形狀和尺寸一致。一般芯輥直徑A比冷輾擴毛坯內孔dm小2~3 mm,芯輥能順利穿過冷輾擴毛坯的內孔;芯輥型面長度L比冷輾擴件Bn小1~2 mm;支承直徑B比A小1~2 mm。該設計考慮了芯輥的強度,可避免冷輾擴件端面產生毛刺,且可使多余的材料流向輾輪擋邊與芯輥型面臺階間隙位置。

圖5 芯輥型面

2 冷輾擴毛坯的預處理

冷輾擴毛坯依GCr15鍛件進行退火處理,毛坯硬度為85~90 HRB;毛坯表面進行拋丸處理,去氧化皮;進行雙端面磨削保證毛坯的寬度一致性。

3 結束語

通過采用非對稱的高速鐓鍛件,并對冷輾擴模具進行持續的改進,冷輾擴加工出的第1代輪轂軸承外圈(復雜截面且對稱)冷輾擴件,較好地保證了雙列軸承外圈所需要的形狀,降低了材料消耗。目前,已開發并形成批量生產的第1代輪轂軸承外圈冷輾擴件有二十多個型號,取得了較好的經濟效益。