多路溫度巡檢系統(tǒng)在軸承試驗機中的應用

王恒迪,秦超,翟鑫,2,鄭銀行

(1.河南科技大學 機電工程學院,河南 洛陽 471003;2.91362部隊,浙江 舟山 316215)

軸承作為重要的機械基礎件,廣泛應用于各工業(yè)領域,其質(zhì)量的好壞直接影響設備的性能,而軸承試驗是評定軸承質(zhì)量的有效途徑之一[1]。軸承試驗機主要是模擬軸承實際使用工況,對軸承進行試驗。試驗過程中,由于需要模擬特定的溫度環(huán)境,要求對溫度進行監(jiān)控,以保證溫度在試驗要求范圍內(nèi)。當試驗條件發(fā)生變化時,溫度也會發(fā)生相應變化,轉(zhuǎn)速以及施加載荷的改變都會引起溫度的變化,而且試驗條件與溫度變化具有對應的關系。增大轉(zhuǎn)速或載荷都會引起溫度的升高,當試驗機轉(zhuǎn)速達到90 000 r/min以上,即處于高速運轉(zhuǎn)時,溫度變化更為顯著,特別是當軸承出現(xiàn)故障等情況時,均會直接通過溫度這一參數(shù)顯示出來[2]。由此可見,溫度的檢測和控制直接與設備性能、試驗安全及其效率等重要指標相關聯(lián),溫度監(jiān)控在整個試驗過程中尤為重要。

1 主要技術(shù)及指標

1.1 主要技術(shù)指標

潤滑油供油溫度為100 ℃,潤滑油回油溫度不高于150 ℃,供油溫度相對誤差為±5%,試驗軸承外圈溫度不高于150 ℃,加載軸承外圈溫度不高于150 ℃,電主軸內(nèi)部溫度不高于100 ℃,加熱器功率為9 kW。

1.2 工作原理

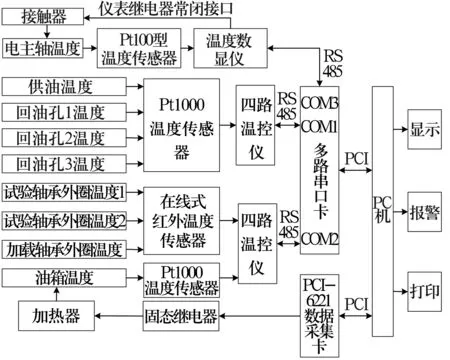

系統(tǒng)主要由溫度傳感器、信號調(diào)理盒、溫控儀、PCI多路串口卡、NI PCI-6221數(shù)據(jù)采集卡、控制計算機及加熱器等組成。系統(tǒng)結(jié)構(gòu)如圖1所示。試驗時,主要對潤滑油供油溫度和回油溫度、電主軸內(nèi)部溫度、試驗軸承外圈溫度、加載軸承外圈溫度以及油箱內(nèi)潤滑油溫度等進行監(jiān)測,其中回油溫度包括:試驗軸承左、右側(cè)回油溫度和加載軸承回油溫度。考慮到軸承外圈是存在一定弧度的金屬結(jié)構(gòu),系統(tǒng)選用德國歐普士CTLT20型在線式紅外溫度傳感器對外圈溫度進行測量。此傳感器測頭具有體積小、耐高溫、響應速度快等優(yōu)點,通過信號調(diào)理盒,可以方便選擇信號輸出方式,響應時間小于300 ms,能夠快速測出外圈溫度。安裝前需在機殼對應的測點處加工螺紋通孔,將測頭旋入即可,這樣測頭處于密閉空間,避免了外界環(huán)境對測頭的影響,能夠較好地完成對外圈溫度的測量。潤滑油油溫測量采用Pt1000型鉑電阻溫度傳感器,而電主軸內(nèi)部溫度由其自帶的Pt100型鉑電阻溫度傳感器進行測量。

圖1 系統(tǒng)結(jié)構(gòu)圖

采用帶有調(diào)理電路和A/D轉(zhuǎn)換電路的溫控儀把溫度傳感器輸出的電壓信號轉(zhuǎn)變?yōu)閿?shù)字信號,然后通過RS485接口傳輸給上位機,實現(xiàn)溫度數(shù)據(jù)的傳輸。為了快速讀取儀表數(shù)據(jù),采用多路串口卡同時與其通信。多路串口卡的主要作用是將上位機的PCI接口轉(zhuǎn)換成多個串口,以滿足溫控儀對串口數(shù)量的需要,可以有效減少讀取溫度數(shù)據(jù)通信所用時間。上位機根據(jù)溫控儀的通信格式把指定的串口初始化為波特率9 600 b/s,數(shù)據(jù)位8位,無奇偶校驗位,1位停止位,上位機使用VISA寫入函數(shù)將輸出緩沖區(qū)中的數(shù)據(jù)發(fā)送到VISA 資源名稱指定的串口,利用VISA讀取函數(shù)從指定的串口中讀取返回的指令,并將返回的指令送至緩沖區(qū),實現(xiàn)溫度數(shù)據(jù)從儀表到上位機的傳輸。

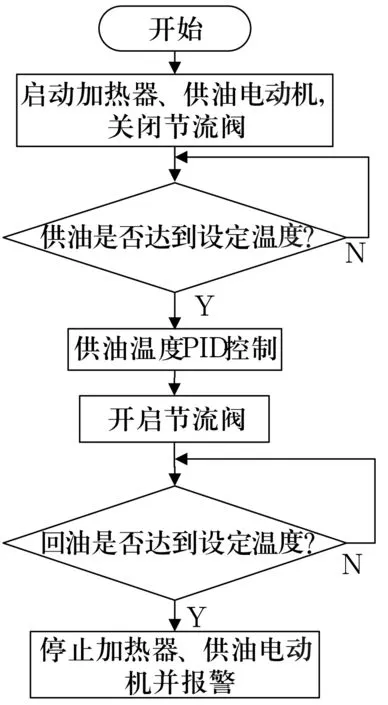

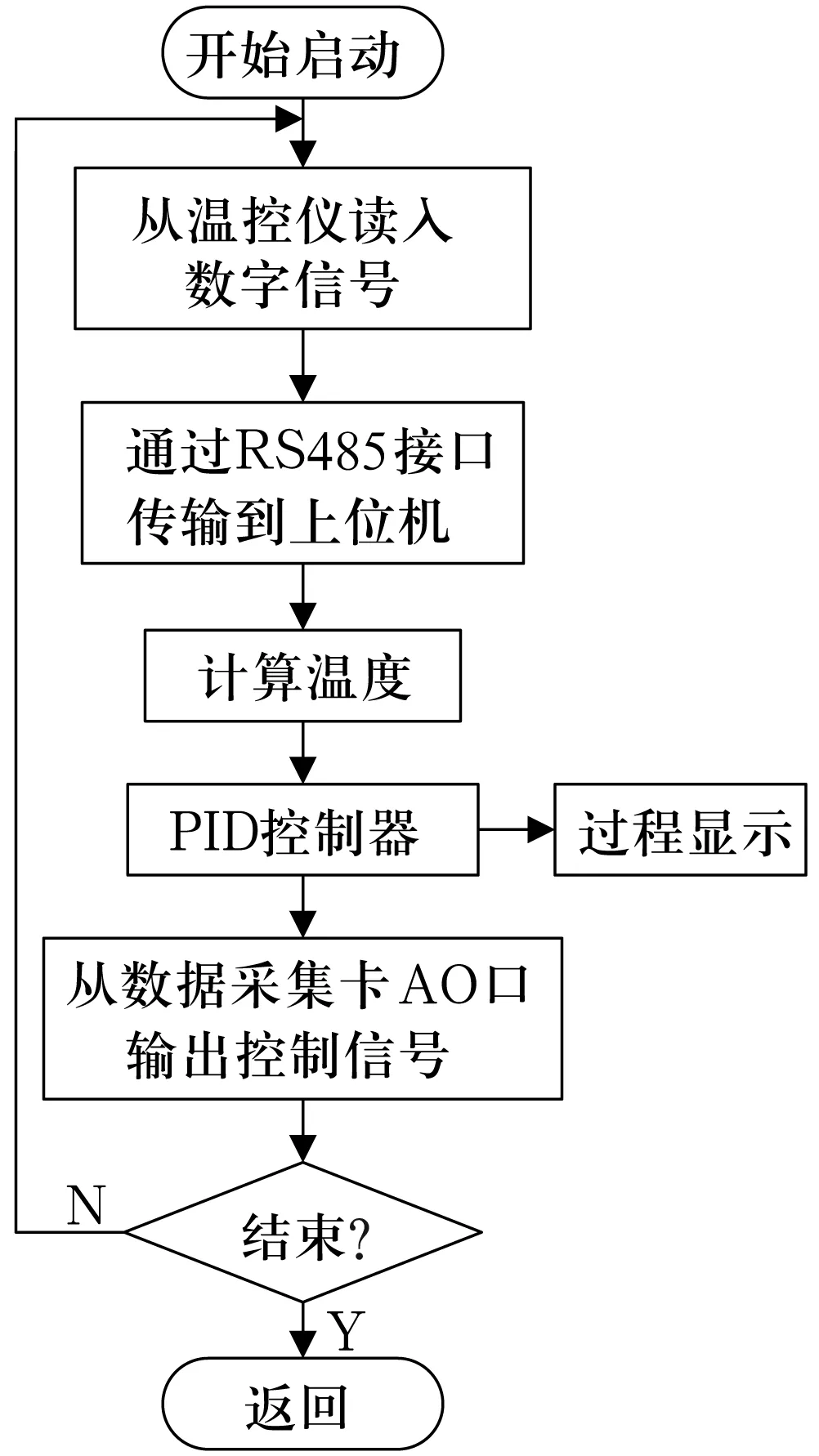

根據(jù)技術(shù)指標要求,潤滑油供油溫度應控制在100 ℃左右。具體做法為:啟動加熱器和供油電動機,由于潤滑油在低溫時黏稠度較高,需要關閉節(jié)流閥,潤滑油通過溢流閥進行內(nèi)循環(huán),使油溫均勻上升;當供油口溫度達到設定值后,上位機程序通過PID控制算法得到系統(tǒng)的控制量,由NI PCI-6221數(shù)據(jù)采集卡數(shù)字I/O口把控制量送至固態(tài)繼電器控制端,在控制加熱器工作狀態(tài)的同時開啟節(jié)流閥讓潤滑油通過試驗機,給試驗機機體預熱;用帶有上限報警功能的溫控儀對回油溫度進行顯示和控制,待回油溫度達到設定值后,儀表報警的同時加熱器停止運行,從而實現(xiàn)對潤滑油回油油溫的調(diào)節(jié)。潤滑油溫度控制流程如圖2所示。

圖2 潤滑油溫度控制流程圖

根據(jù)試驗機對電主軸的性能要求,電主軸在運行時,內(nèi)部溫度不得長期高于100 ℃,否則會造成電主軸損壞。溫控儀報警回差值為5 ℃,使用前應先設置上限報警參數(shù),當溫度超過設置值時,儀表內(nèi)部繼電器吸合,利用這一原理,將繼電器的常閉觸點與接觸器的線圈串聯(lián),電主軸一旦超溫,接觸器將自動斷開電主軸電源,實現(xiàn)對電主軸的保護。

在系統(tǒng)運行過程中,各溫度傳感器響應時間不同,經(jīng)過溫控儀采樣、傳輸,上位機完成一次溫度巡檢所需要的時間為0.5 s左右,能夠滿足軸承試驗機的試驗要求。由上述技術(shù)指標可知,各溫度測試點都有上限要求,但由于溫度本身具有滯后性,再加上外界干擾和信號傳輸速度的影響,使得溫度并不能被實時地傳送到溫控儀和上位機中,這將導致當溫度測試點已經(jīng)達到上限值時,溫控儀和上位機并沒有發(fā)出報警停機信號。為了保證系統(tǒng)長期穩(wěn)定、安全運行,在實際操作中,需要根據(jù)試驗軸承類型和試驗時間來設定報警參數(shù),一般可使溫控儀和上位機中的溫度上限報警參數(shù)設定值略低于實際要求的上限值。

2 軟件設計

該系統(tǒng)中的軟件部分由溫度數(shù)據(jù)采集、潤滑油供油溫度PID控制、數(shù)據(jù)存儲、報表生成與打印、歷史數(shù)據(jù)查詢及串口通信等模塊組成。上位機程序采用LabVIEW作為開發(fā)平臺,具有界面友好,操作簡單等特點。

2.1 數(shù)據(jù)采集與串口通信

串口通信是一種在計算機與外部設備以及計算機與測試系統(tǒng)之間最簡單、最普遍的數(shù)據(jù)通信方式。一般計算機都內(nèi)置串口,使用相對方便,只需用串口線連接計算機和外部設備即可實現(xiàn)收發(fā)數(shù)據(jù)的目的[3]。本系統(tǒng)選用的溫控儀具有RS485接口,并支持標準Modbus RTU協(xié)議,可以輕松實現(xiàn)與上位機通信。

RS485接口標準主要是用于多站通信,最高傳輸速率為10 M/s;最大距離約為1 200 m,能夠滿足較遠距離傳輸;通過雙絞線實現(xiàn)主從通信,具有較強的抗干擾能力[4]。Modbus RTU通信協(xié)議指令包括地址碼、功能碼、數(shù)據(jù)區(qū)及校驗碼。指令的第1個字節(jié)為地址碼,用來確定接收指令的從機,每個從機都有唯一的地址碼,且每個從機只能接收與其地址碼相對應的指令;指令的第2個字節(jié)是功能碼,其作用是指示從機執(zhí)行何種動作。本系統(tǒng)溫控儀只用到讀取和寫入寄存器2條指令,讀取寄存器功能代碼為03H,寫入寄存器功能代碼為06H。數(shù)據(jù)區(qū)根據(jù)不同的功能碼而不同,可以是實際數(shù)據(jù)、設置點等。校驗碼為二字節(jié)的錯誤檢測碼,系統(tǒng)中的四路溫控儀使用的是CRC-16校驗碼。

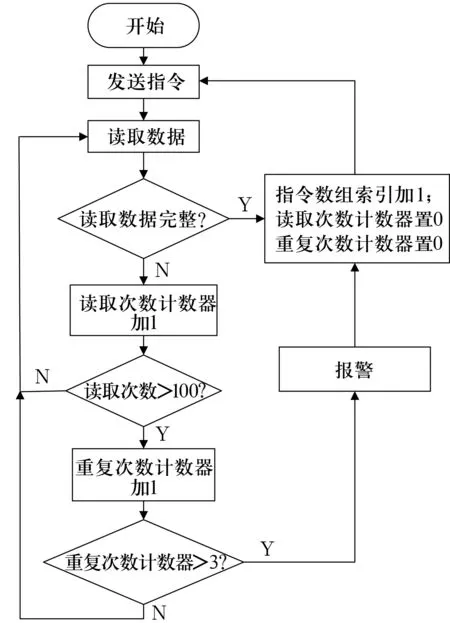

外界干擾可能引起讀取的數(shù)據(jù)不完整,為了防止程序一直處于讀取某一通道溫度的狀態(tài),程序中加入了錯誤處理機制,規(guī)定讀取100次還沒有讀取到完整數(shù)據(jù),上位機發(fā)送重新讀取指令,反復3次,如果還是讀取失敗,則放棄此通道并報警。程序流程如圖3所示。

圖3 錯誤機制處理邏輯流程圖

溫度巡檢開始時,上位機首先向儀表發(fā)送指令,例如使用上位機COM1口,向地址為1的儀表發(fā)送讀取通道1的溫度指令,其指令為:0103 0000 0001 840A。當1號儀表收到指令后,會將1通道溫度數(shù)據(jù)按照指令格式返回給上位機,此時程序處于讀取串口狀態(tài),直到讀取到完整數(shù)據(jù)。然后通過程序?qū)崿F(xiàn)寄存器地址的變化,并重新計算CRC值,依次實現(xiàn)各通道溫度數(shù)據(jù)的巡檢,通信子程序如圖4所示。

圖4 通信子程序

2.2 潤滑油供油溫度PID控制

軸承試驗過程中對潤滑油供油溫度要求比較精確,要求控制在100 ℃左右,且上下浮動范圍不能超過5 ℃。該系統(tǒng)采用PID控制算法對潤滑油供油溫度進行調(diào)節(jié),以保證溫度在要求的范圍內(nèi)。在工程實際中,PID控制算法廣泛應用于溫度、流量、壓力及液位等的控制。采用PID控制是為了得到響應時間短、超調(diào)量減小和穩(wěn)態(tài)誤差為零的系統(tǒng)。其中比例(P)控制可以使系統(tǒng)誤差快速反應出來,減小靜態(tài)誤差,但并不能消除靜態(tài)誤差,且比例系數(shù)越大,系統(tǒng)越不穩(wěn)定;積分(I)控制能夠不斷地積累系統(tǒng)誤差,然后輸出控制量消除誤差;微分(D)控制可以提高系統(tǒng)的穩(wěn)定性,使系統(tǒng)超調(diào)量減小。

虛擬儀器中有應用于工控方面的PID工具包,工具包中主要包含PID和Fuzzy PID控制模塊。把PID工具包和LabVIEW的強大算法和邏輯功能相結(jié)合,可以很方便地編寫出軸承試驗機所需的溫度自動控制系統(tǒng)。由于基于LabVIEW的溫度控制是一種采樣控制,需要根據(jù)不同采樣時刻的溫度偏差值計算控制量,一般采用數(shù)值的方法來逼近[6]。例如,在采樣時刻t,PID控制器通過計算3個參數(shù)作用之和,可以得出PID控制器的輸出值。本系統(tǒng)PID控制流程如圖5所示。

圖5 PID控制流程圖

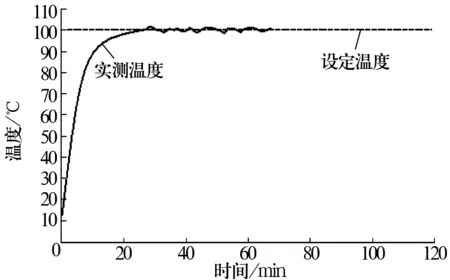

溫度傳感器鉑電阻Pt1000測量的溫度信號經(jīng)過溫控儀的信號調(diào)理和模數(shù)轉(zhuǎn)換電路得到數(shù)據(jù)量,數(shù)據(jù)量通過RS485接口傳輸?shù)缴衔粰C中,在LabVIEW程序中通過PID控制模塊對數(shù)據(jù)量進行處理,根據(jù)潤滑油溫度設定值計算調(diào)控量,用調(diào)控量改變方波的脈沖寬度,從而得到隨調(diào)控量變化的控制脈沖信號。然后通過數(shù)據(jù)采集卡PCI-6221的數(shù)字輸出I/O口AO輸出控制脈沖,控制固態(tài)繼電器的通斷,從而控制加熱器的工作狀態(tài)。在虛擬儀器控制平臺中,對采集到的溫度信號進行控制、顯示和輸出,完成溫度控制系統(tǒng)的閉環(huán)負反饋,通過改變當前溫度值去逐步逼近設定值,最終達到控制溫度的目的,保證油溫在規(guī)定的范圍內(nèi)[7]。溫度控制曲線和穩(wěn)定情況下的溫度波動曲線如圖6和圖7所示。

圖6 潤滑油供油溫度測控曲線

圖7 穩(wěn)定情況下的溫度波動曲線

2.3 數(shù)據(jù)存儲與查詢

2.3.1 數(shù)據(jù)存儲

軸承試驗中,試驗數(shù)據(jù)是最為關鍵的一部分,是考核軸承的重要依據(jù),對工藝的改進和方案的修改具有指導作用。為了以后查看,同時方便其他程序調(diào)用處理,系統(tǒng)對采集到的溫度數(shù)據(jù)進行實時存儲。

LabVIEW保存數(shù)據(jù)主要有二進制文件、Excel文件和文本文件3種格式。每套軸承要求試驗過程長達1 000 h以上,至少需要試驗3套軸承,因此需要存儲大量的數(shù)據(jù)。綜合考慮確定選擇文本文件格式存儲溫度數(shù)據(jù),這種格式按字節(jié)對文件進行讀寫,具有通用性較好,讀寫速率快,可以被其他應用程序調(diào)用等優(yōu)點。文本文件默認屬性不具有獨占性,打開文件查看數(shù)據(jù)時不會影響上位機程序繼續(xù)寫入數(shù)據(jù),既能夠方便查看數(shù)據(jù),又不會占用太大的磁盤空間。

2.3.2 數(shù)據(jù)查詢

查詢歷史數(shù)據(jù)通過讀取溫度數(shù)據(jù)文件來實現(xiàn)。利用程序讀取溫度數(shù)據(jù)以及與之對應的存儲時間并創(chuàng)建波形,溫度數(shù)據(jù)最終被送入波形圖,以曲線形式顯示更加直觀。利用波形圖的圖形工具選板可以輕松實現(xiàn)對曲線的放大、縮小及移動等操作;波形圖的游標功能可以滿足對具體時刻溫度數(shù)據(jù)的查看。

2.4 報表生成與打印

溫度數(shù)據(jù)報表是記錄測量數(shù)據(jù)的重要憑證,也是顯示測量結(jié)果最直觀的方法之一,同時報表對軸承工藝的改進也非常重要。

2.4.1 試驗溫度報表

試驗溫度報表在每次試驗結(jié)束時生成,主要記錄每次試驗過程中的溫度曲線、試驗時間及時長、操作人員、軸承編號、試驗條件等內(nèi)容。試驗溫度報表使用Report Generation Toolkit for Microsoft Office工具包和模板法生成[8-9]。

2.4.2 每套軸承試驗溫度報表

該報表主要記錄每套軸承試驗過程中試驗機各部分的溫度曲線、試驗時長、軸承編號及試驗條件等內(nèi)容,由于包含全部溫度數(shù)據(jù),所以對整個試驗起著至關重要的作用。當軸承在試驗過程中出現(xiàn)質(zhì)量問題時,可以通過查看每套軸承試驗溫度報表查找分析原因。報表中最重要的數(shù)據(jù)是溫度曲線,為了更加直觀地顯示溫度曲線,每套軸承試驗溫度報表采用打印前面板的方法實現(xiàn),該方法編程簡單,操作方便。

3 結(jié)束語

溫度巡檢系統(tǒng)工作穩(wěn)定,溫度數(shù)據(jù)傳輸速度快,控溫精確,實現(xiàn)了對試驗機各測量點溫度的監(jiān)控,可以較好地把潤滑油供油溫度控制在(100±3)℃的范圍內(nèi),同時可有效監(jiān)測回油溫度、電主軸和軸承的溫度等,提高了試驗機的性能和穩(wěn)定性。